Die Füllphase ist die kritische erste Phase des Spritzgießprozesses. Sie beginnt in dem Moment, in dem die beiden Hälften der Form geschlossen werden, und beinhaltet das schnelle Einspritzen von geschmolzenem Kunststoffmaterial in den leeren Formhohlraum. Dieser schnelle Vorgang unter hohem Druck wird fortgesetzt, bis der Hohlraum im Wesentlichen gefüllt ist, typischerweise zwischen 95 % und 99 %.

Die Füllphase ist nicht nur das Einbringen von Kunststoff in eine Form; es ist ein präzise gesteuerter Vorgang, der die grundlegende kosmetische und strukturelle Qualität des Endteils bestimmt. Die Parameter, die in diesen wenigen Sekunden eingestellt werden, bestimmen alles, von der Oberflächengüte bis zur inneren Festigkeit.

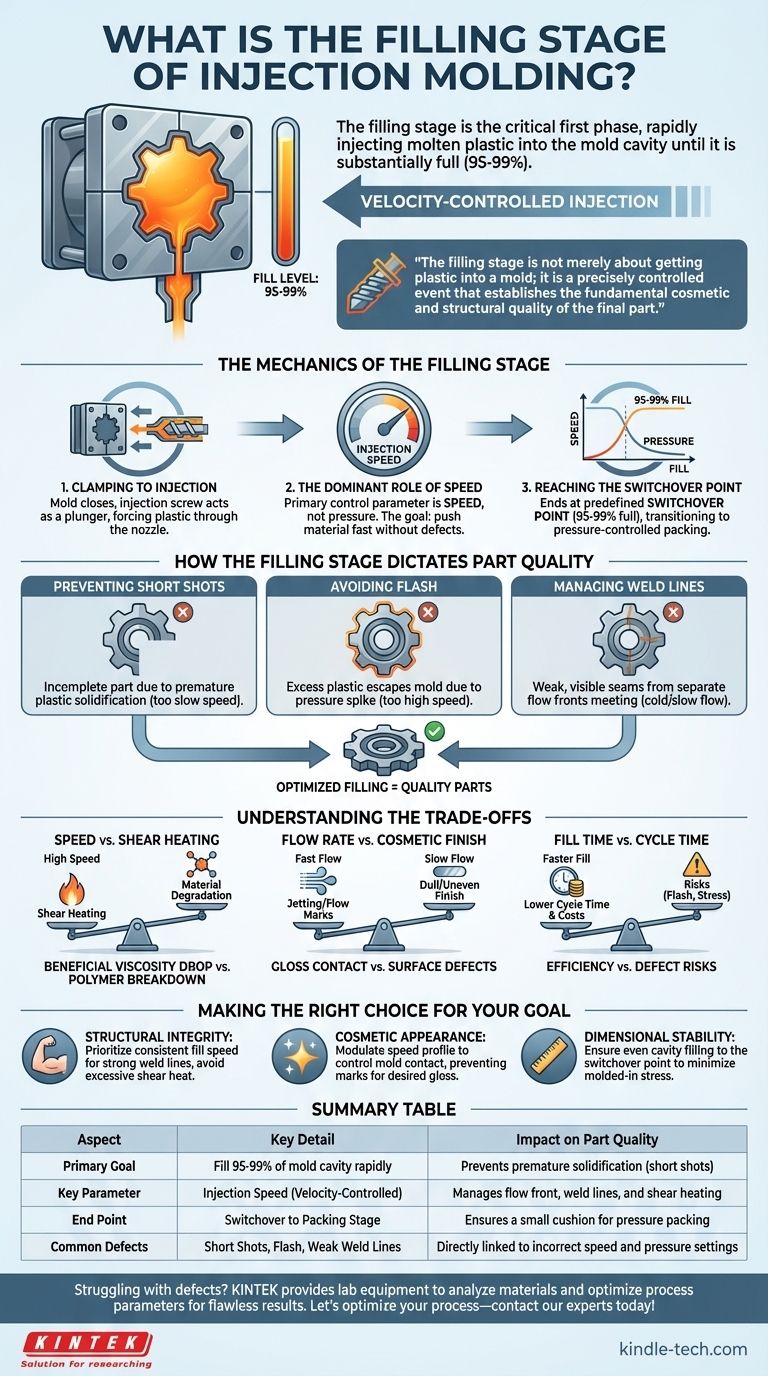

Die Mechanik der Füllphase

Um ihre Bedeutung zu verstehen, müssen Sie zuerst den Ablauf der Ereignisse verstehen. Die Füllphase ist ein dynamischer Prozess, der von Geschwindigkeit, Druck und Temperatur bestimmt wird.

Vom Schließen zum Einspritzen

Der Zyklus beginnt damit, dass die Form geschlossen und unter immenser Kraft von der Schließeinheit zusammengehalten wird. Sobald sie gesichert ist, bewegt sich die Schnecke der Spritzeinheit wie ein Kolben vorwärts und drückt den angesammelten geschmolzenen Kunststoff durch die Düse in das Anguss-System der Form.

Die dominante Rolle der Geschwindigkeit

Während der Füllphase ist der primäre Steuerparameter die Einspritzgeschwindigkeit, nicht der Druck. Ziel ist es, das Material so schnell wie möglich in die Form zu drücken, ohne Defekte zu verursachen. Dieser geschwindigkeitsgesteuerte Ansatz stellt sicher, dass der gesamte Hohlraum gefüllt wird, bevor ein Teil des Kunststoffs vorzeitig abkühlen und erstarren kann.

Erreichen des Umschaltpunkts

Die Füllphase endet an einer vordefinierten Position, die als Umschaltpunkt bekannt ist. Dies ist der kritische Moment, in dem die Maschine von der Hochgeschwindigkeits-„Füllphase“ in die druckgesteuerte „Nachdruckphase“ übergeht. Diese Umschaltung erfolgt typischerweise, wenn die Form zu 95 % bis 99 % gefüllt ist, wodurch ein kleines Polster für die anschließende Nachdruckphase verbleibt.

Wie die Füllphase die Teilequalität bestimmt

Fast alle gängigen Spritzgussfehler können auf eine unsachgemäß gesteuerte Füllphase zurückgeführt werden. Wie der Kunststoff in die Form gelangt und darin fließt, ist von größter Bedeutung.

Verhindern von unvollständigen Füllungen (Short Shots)

Ein unvollständiges Teil (Short Shot) ist ein unvollständiges Formteil, das entsteht, wenn der geschmolzene Kunststoff erstarrt, bevor er den Formhohlraum vollständig gefüllt hat. Dies wird oft durch eine zu langsame Einspritzgeschwindigkeit verursacht, wodurch das Material auf seinem Weg übermäßig abkühlen kann.

Vermeiden von Gratbildung

Grat ist das gegenteilige Problem: eine dünne Schicht überschüssigen Kunststoffs, die aus dem Formhohlraum entweicht, typischerweise an der Trennebene. Dies kann passieren, wenn die Einspritzgeschwindigkeit zu hoch ist, was einen Druckanstieg erzeugt, der die Formhälften leicht auseinanderdrückt.

Handhabung von Bindenähten

Wenn der geschmolzene Kunststoff um einen Kern fließt oder aus mehreren Angussstellen eintritt, müssen sich die einzelnen Fließfronten treffen und verschmelzen. Der Punkt, an dem sie sich treffen, wird als Bindenaht bezeichnet. Eine kalte oder sich langsam bewegende Fließfront führt zu einer schwachen, oft sichtbaren Bindenaht, die die Festigkeit und das Aussehen des Teils beeinträchtigt.

Die Kompromisse verstehen

Die Optimierung der Füllphase ist ein Balanceakt. Das Streben nach einem Ziel kann ein anderes negativ beeinflussen und erfordert eine sorgfältige Abwägung des Materials und des Teiledesigns.

Geschwindigkeit vs. Schererwärmung

Hohe Einspritzgeschwindigkeiten erzeugen Reibung, wenn der Kunststoff fließt, ein Phänomen, das als Schererwärmung bekannt ist. Dies kann vorteilhaft sein, da es die Viskosität des Kunststoffs senkt und ihm hilft, dünne Bereiche zu füllen. Eine übermäßige Scherung kann jedoch das Polymer abbauen, seine Molekülketten aufbrechen und das Endteil schwächen.

Fließrate vs. kosmetische Oberfläche

Die Geschwindigkeit, mit der der geschmolzene Kunststoff die Formoberfläche berührt, wirkt sich direkt auf den Glanz und die Oberfläche des Teils aus. Eine schnelle Einspritzung kann einen „Jetting“-Effekt erzeugen, der Fließspuren auf der Oberfläche verursacht. Umgekehrt kann eine zu langsame Füllung zu einer matten oder ungleichmäßigen Oberfläche führen.

Füllzeit vs. Zykluszeit

Natürlich verkürzt eine schnellere Füllzeit die gesamte Zykluszeit, was die Produktionseffizienz erhöht und die Kosten senkt. Dieses Streben nach Geschwindigkeit muss jedoch gegen das Risiko abgewogen werden, Defekte wie Grat, hohe Eigenspannungen oder Materialabbau zu erzeugen.

Die richtige Wahl für Ihr Ziel treffen

Die ideale Füllstrategie hängt vollständig von den spezifischen Anforderungen des Teils ab.

- Wenn Ihr Hauptaugenmerk auf der strukturellen Integrität liegt: Priorisieren Sie eine konstante Füllgeschwindigkeit, die starke Bindenähte gewährleistet und eine Materialdegradation durch übermäßige Schererwärmung vermeidet.

- Wenn Ihr Hauptaugenmerk auf dem kosmetischen Erscheinungsbild liegt: Modulieren Sie das Einspritzgeschwindigkeitsprofil, um zu steuern, wie der Kunststoff die Formwand berührt, um Fließspuren zu vermeiden und den gewünschten Oberflächenglanz zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Maßhaltigkeit liegt: Stellen Sie sicher, dass der Hohlraum gleichmäßig und konsistent bis zum Umschaltpunkt gefüllt wird, um eingeprägte Spannungen zu minimieren, die später Verzug verursachen können.

Letztendlich ist die Beherrschung der Füllphase der erste und wichtigste Schritt zur Herstellung konsistenter, hochwertiger Spritzgussteile.

Zusammenfassungstabelle:

| Aspekt | Schlüsseldetail | Auswirkung auf die Teilequalität |

|---|---|---|

| Primäres Ziel | Füllen Sie 95-99 % des Formhohlraums schnell | Verhindert vorzeitiges Erstarren (unvollständige Füllungen) |

| Schlüsselparameter | Einspritzgeschwindigkeit (geschwindigkeitsgesteuert) | Steuert Fließfront, Bindenähte und Schererwärmung |

| Endpunkt | Umschaltung auf Nachdruckphase | Stellt sicher, dass ein kleines Materialpolster für den Nachdruck verbleibt |

| Häufige Defekte | Unvollständige Füllungen, Grat, schwache Bindenähte | Direkt verbunden mit falschen Geschwindigkeits- und Druckeinstellungen |

Haben Sie Probleme mit Spritzgussfehlern wie unvollständigen Füllungen oder Grat? Die Präzision Ihrer Füllphase ist entscheidend. Bei KINTEK sind wir darauf spezialisiert, Hochleistungs-Laborgeräte und Verbrauchsmaterialien bereitzustellen, die zur Materialanalyse, Optimierung Ihrer Prozessparameter und Erzielung einwandfreier Ergebnisse erforderlich sind. Unsere Expertise unterstützt Labore bei der Perfektionierung des Spritzgießens für überragende strukturelle Integrität und kosmetische Oberflächen. Lassen Sie uns Ihren Prozess optimieren – kontaktieren Sie noch heute unsere Experten für eine Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Kleine Spritzgießmaschine für Laboranwendungen

- Doppelplatten-Heizpresse für Labor

- Einzelstempel-Elektro-Tablettenpressmaschine Laborpulver-Tablettenstanzmaschine TDP-Tablettenpresse

- Labor-Kunststoff-PVC-Kalander-Stretchfolien-Gießmaschine für Folientests

- Einzelstempel-Elektro-Tablettenpressmaschine TDP-Tablettenstanzmaschine

Andere fragen auch

- Was ist die Formgebungstechnik? Ein Leitfaden zur Herstellung komplexer Teile in großen Stückzahlen

- Was ist die Anwendung von Spritzgießmaschinen? Ermöglichung der Massenproduktion komplexer Teile

- Was ist der Herstellungsprozess des Gummiformpressens? Spritzguss, Formpressen oder Transferpressen?

- Was ist der Unterschied zwischen Spritzguss und Druckformung? Ein Leitfaden zur Wahl des richtigen Verfahrens

- Was ist die Schusskapazität einer Spritzgießmaschine? Optimieren Sie Ihre Schussgröße für makellose Teile