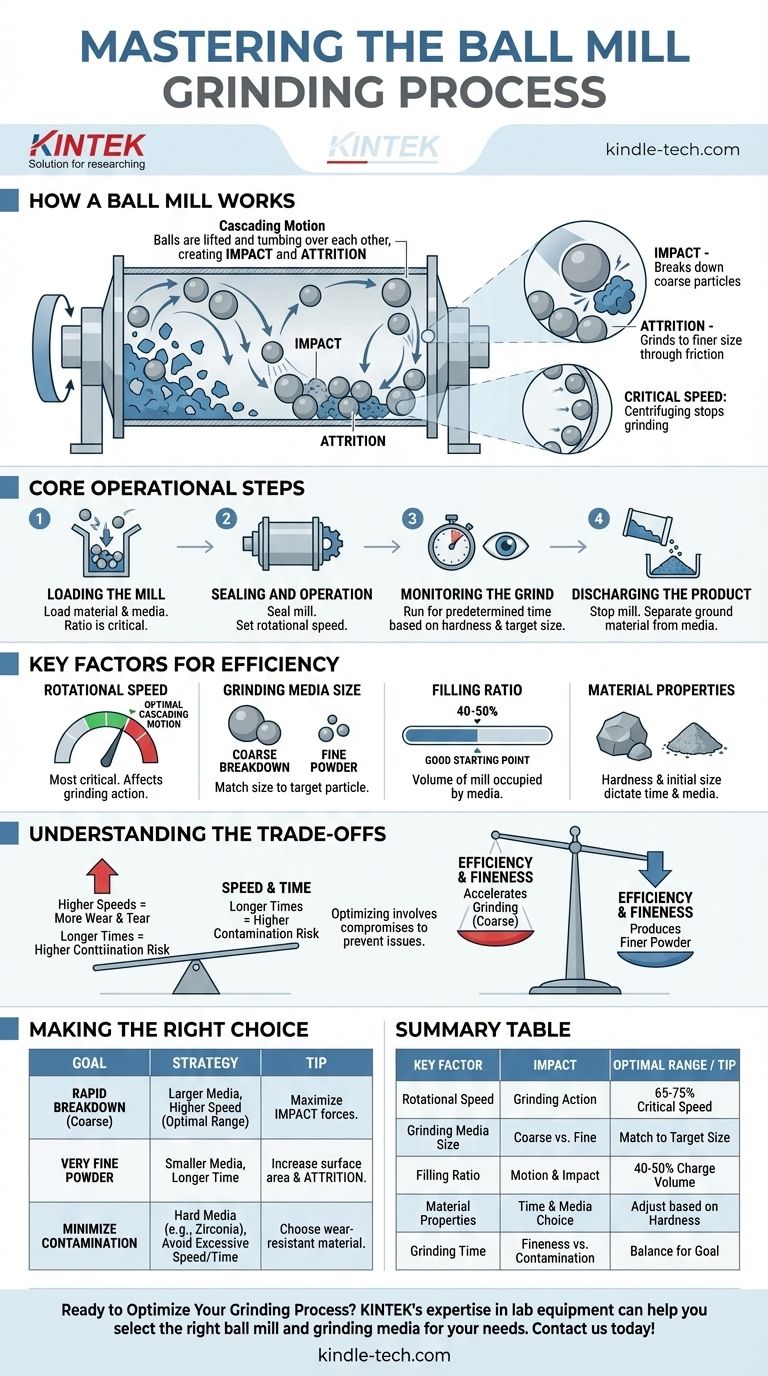

Im Kern ist eine Kugelmühle eine Mahlmaschine, die eine Taumelbewegung nutzt, um die Größe von Materialien zu reduzieren. Der Prozess beinhaltet das Einbringen des Materials zusammen mit einem Mahlmedium – typischerweise Stahl- oder Keramikkugeln – in einen rotierenden Zylinder, die das Material durch kontinuierlichen Prall und Reibung zerkleinern und mahlen, während sich der Zylinder dreht.

Die Effektivität einer Kugelmühle resultiert nicht aus der Maschine selbst, sondern aus dem kontrollierten Chaos in ihrem Inneren. Der Schlüssel liegt darin, die Drehzahl und das Volumen des Mahlmediums so zu steuern, dass ein „Kaskadeneffekt“ entsteht, der die Kräfte von Prall und Reibung maximiert.

Die Mechanik des Mahlens: Prall und Reibung

Eine Kugelmühle reduziert die Partikelgröße durch zwei primäre Mechanismen, die Hand in Hand arbeiten. Das Verständnis dieser Kräfte ist der erste Schritt zur Steuerung des Mahlprozesses.

Die Kraft des Pralls

Während sich der Mühlzylinder dreht, hebt er die Mahlkugeln und das Material an. An einem bestimmten Punkt beginnen die Kugeln herunterzufallen und schlagen auf das darunterliegende Material. Dieser kraftvolle Aufprall, bekannt als Prall, ist für das Zerkleinern größerer, grober Partikel verantwortlich.

Die Finesse der Reibung

Gleichzeitig reiben die Kugeln aneinander, an der Mühlenauskleidung und am Material selbst. Diese Scher- und Reibwirkung, genannt Reibung, mahlt die Partikel zu einer viel feineren Größe.

Der Idealzustand: Kaskadierende Bewegung

Das effizienteste Mahlen tritt auf, wenn die Kugeln kontinuierlich gerade so hoch angehoben werden, dass sie in einer Kaskade übereinanderfallen. Diese Bewegung gewährleistet eine konstante Kombination aus Prall und Reibung in der gesamten Materialcharge.

Die Grenze: Kritische Drehzahl

Wenn sich die Mühle zu schnell dreht, bewirkt die Zentrifugalkraft, dass die Kugeln an der Zylinderwand kleben bleiben. Dies wird als „Zentrifugieren“ bezeichnet, und an diesem Punkt stoppt die gesamte Mahlwirkung, da kein Taumeln oder Prall mehr stattfindet. Die minimale Geschwindigkeit, bei der dies auftritt, wird als kritische Drehzahl bezeichnet.

Grundlegende Betriebsschritte

Obwohl spezifische Verfahren variieren, folgt der grundlegende Mahlprozess einer klaren Abfolge.

Schritt 1: Befüllen der Mühle

Der Prozess beginnt mit dem Öffnen der Zugangsöffnung der Mühle und dem Einfüllen des zu mahlenden Materials. Anschließend wird das Mahlmedium (Kugeln) hinzugefügt. Das Verhältnis von Material zu Medium ist ein kritischer Parameter.

Schritt 2: Abdichten und Betrieb

Nach dem Befüllen wird die Mühle sicher verschlossen. Die Maschine wird dann gestartet und die Drehzahl sorgfältig eingestellt, um die gewünschte Mahlwirkung zu erzielen.

Schritt 3: Überwachung des Mahlvorgangs

Die Mühle läuft für eine vorbestimmte Zeit, die von der Härte des Materials und der angestrebten Endpartikelgröße abhängt.

Schritt 4: Entleeren des Produkts

Nach Abschluss des Zyklus wird die Maschine gestoppt. Das gemahlene Material wird dann vom Mahlmedium getrennt und aus der Mühle entleert.

Schlüsselfaktoren, die die Mahleffizienz bestimmen

Ein konsistentes und effizientes Mahlen hängt vom Ausgleich mehrerer miteinander verbundener Variablen ab.

Drehzahl

Dies ist der kritischste Steuerfaktor. Eine Drehzahl zwischen 65 % und 75 % der kritischen Drehzahl ist typischerweise optimal, um eine starke Kaskadenbewegung zu erzeugen und die Mahleffizienz zu maximieren.

Eigenschaften des Mahlmediums

Größe, Material und Form des Mahlmediums sind entscheidend. Größere Kugeln werden zum Zerkleinern von grobem Ausgangsmaterial verwendet, während kleinere Kugeln die größere Oberfläche bieten, die für die Herstellung eines sehr feinen Endprodukts erforderlich ist.

Das Füllverhältnis

Das Volumen der Mühle, das vom Mahlmedium eingenommen wird (das „Füllvolumen“), beeinflusst die Leistung erheblich. Eine Füllung von 40-50 % ist oft ein guter Ausgangspunkt. Zu wenig Medium führt zu ineffizientem Mahlen, während zu viel die Bewegung einschränkt und die Aufprallenergie reduziert.

Materialeigenschaften

Die Härte, Dichte und Anfangsgröße des zu mahlenden Materials bestimmen die erforderliche Mahlzeit und die optimale Wahl des Mahlmediums.

Die Kompromisse verstehen

Die Optimierung des Kugelmühlenprozesses beinhaltet immer Kompromisse. Sich dieser bewusst zu sein, ist entscheidend, um häufige Fehler zu vermeiden.

Geschwindigkeit vs. Verschleiß

Der Betrieb bei höheren Geschwindigkeiten kann das Mahlen beschleunigen, erhöht aber auch die Verschleißrate sowohl des Mahlmediums als auch der inneren Auskleidung der Mühle drastisch. Dies führt zu höheren Betriebskosten und potenzieller Produktkontamination.

Mahlzeit vs. Kontamination

Je länger die Mühle läuft, desto feiner wird das resultierende Pulver. Längere Laufzeiten erhöhen jedoch auch die Möglichkeit der Kontamination, da winzige Partikel des Mahlmediums abgerieben werden und sich mit dem Produkt vermischen.

Mediengröße vs. Endpartikelgröße

Große Medien eignen sich hervorragend für grobes Mahlen, sind aber ineffizient bei der Herstellung ultrafeiner Pulver. Umgekehrt sind kleine Medien perfekt für feines Mahlen, können aber große Eingangspartikel nicht effektiv zerkleinern. Dies kann einen mehrstufigen Mahlprozess erforderlich machen.

Die richtige Wahl für Ihr Ziel treffen

Ihr spezifisches Ziel sollte bestimmen, wie Sie die Mühle einrichten und betreiben.

- Wenn Ihr Hauptaugenmerk auf dem schnellen Zerkleinern von grobem Material liegt: Verwenden Sie größere, schwerere Mahlmedien und arbeiten Sie am oberen Ende des optimalen Drehzahlbereichs, um die Aufprallkräfte zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Erzielung eines sehr feinen Endpulvers liegt: Verwenden Sie kleinere Mahlmedien, um die Oberflächenkontaktfläche und die Reibung zu erhöhen, und planen Sie längere Mahlzeiten ein.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Produktkontamination liegt: Wählen Sie Mahlmedien aus einem sehr harten, verschleißfesten Material (wie Zirkonoxid) und vermeiden Sie übermäßige Geschwindigkeiten oder unnötig lange Mahlzeiten.

Das Beherrschen der Kugelmühle bedeutet, diese Variablen auszugleichen, um die präzise Mahlumgebung zu schaffen, die Ihr Material benötigt.

Zusammenfassungstabelle:

| Schlüsselfaktor | Auswirkung auf den Mahlprozess | Optimaler Bereich / Tipp |

|---|---|---|

| Drehzahl | Bestimmt die Mahlwirkung (Kaskadierung vs. Zentrifugieren). | 65-75 % der kritischen Drehzahl für beste Kaskade. |

| Größe des Mahlmediums | Größere Kugeln für grobes Mahlen; kleinere für feine Pulver. | Passen Sie die Mediengröße an Ihre Zielpartikelgröße an. |

| Füllverhältnis | Beeinflusst Bewegung und Aufprallenergie des Mediums. | Beginnen Sie mit einem Füllvolumen des Mediums von 40-50 %. |

| Materialeigenschaften | Härte und Anfangsgröße bestimmen Mahlzeit und Medienwahl. | Passen Sie Zeit und Medium basierend auf der Materialhärte an. |

| Mahlzeit | Längere Zeiten ergeben feinere Partikel, erhöhen aber das Kontaminationsrisiko. | Gleichen Sie Feinheit mit Kontaminationskontrolle aus. |

Bereit, Ihren Mahlprozess zu optimieren?

Ob Sie grobe Materialien zerkleinern oder ultrafeine Pulver anstreben, die Expertise von KINTEK im Bereich Laborgeräte kann Ihnen helfen, die richtige Kugelmühle und das passende Mahlmedium für Ihre Anforderungen auszuwählen. Wir sind spezialisiert auf die Bereitstellung langlebiger, effizienter Lösungen für Labore, die sich auf präzise Partikelgrößenreduktion konzentrieren.

Kontaktieren Sie uns noch heute, um Ihre Mahlherausforderungen zu besprechen und zu entdecken, wie KINTEK die Effizienz und Ergebnisse Ihres Labors verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Einhorn-Horizontal-Ball-Mühle

- Hochleistungs-Omnidirektionale Planetenkugelmahlanlage für das Labor

- Hochleistungs-Omnidirektionale Planetenkugelmühle für Laboratorien

- Hochenergetische Planetenkugel-Mühle für Labore

- Horizontale Planetenkugel-Mühle für Laboratorien

Andere fragen auch

- Was sind die Vorteile von Polyurethan-Kugelmühlenbehältern für Siliziumnitrid? Reinheit gewährleisten & Metallkontamination verhindern

- Warum werden Wolframkarbid-Mahlkugeln und -gefäße für hochreine Lithiumkeramikpulver bevorzugt? Gewährleistung höchster Reinheit.

- Auf welchem Prinzip basiert die Kugelmühle? Aufprall und Abrieb für effizientes Mahlen

- Warum werden Siliziumnitrid oder Zirkonoxid für das Mahlen von Iodo-Vanadat-Blei-Vorläufern bevorzugt? Gewährleistung hochreiner Ergebnisse

- Wie tragen Edelstahl-Mahlbehälter und -kugeln zur mechanischen Legierung bei? Optimieren Sie die HEA-Pulversynthese