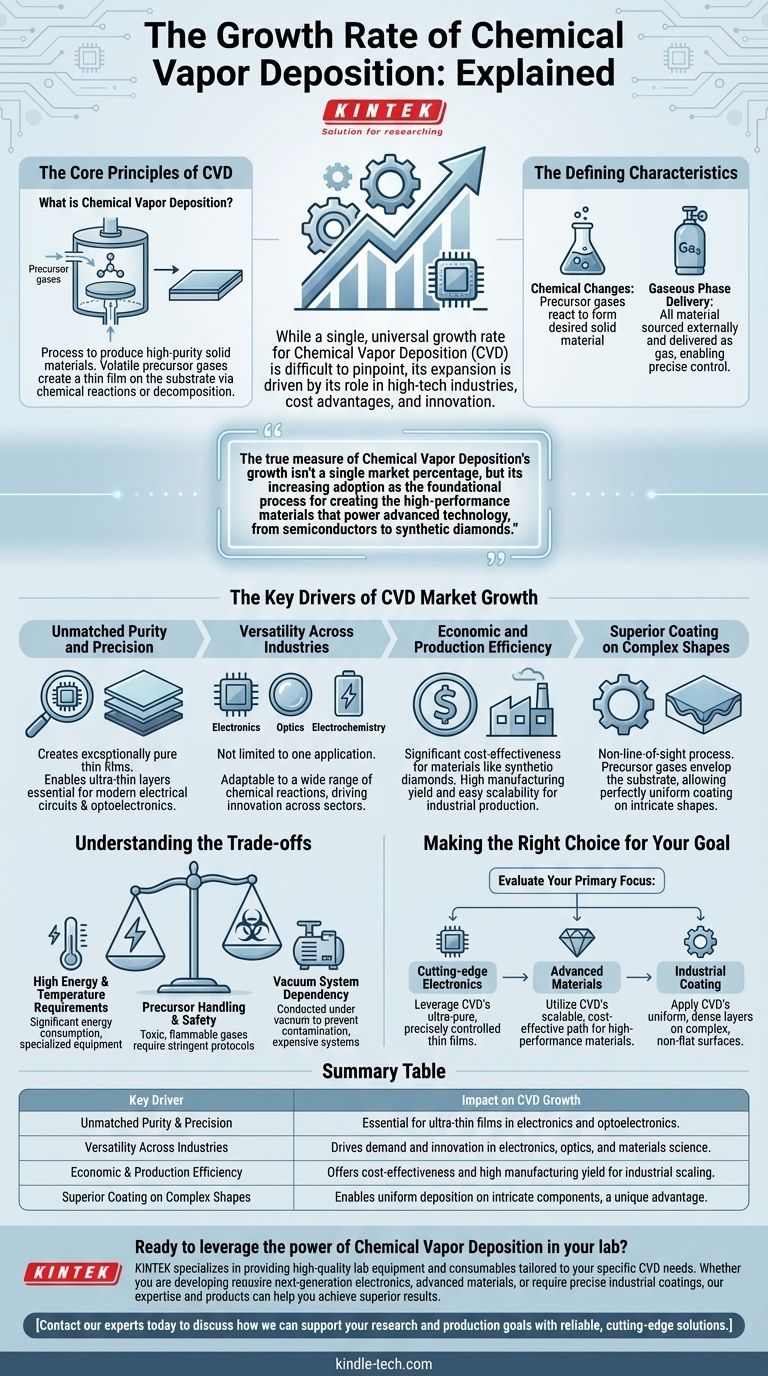

Obwohl es schwierig ist, eine einzige, universelle Wachstumsrate für die chemische Gasphasenabscheidung (CVD) festzulegen, sind die zugrunde liegenden Treiber für ihre rasante Expansion klar. Das Wachstum der Technologie wird durch ihre unverzichtbare Rolle in Hightech-Industrien, erhebliche Kostenvorteile gegenüber herkömmlichen Methoden und kontinuierliche Innovationen bei ihren Techniken angekurbelt. Ihre Fähigkeit, außergewöhnlich reine, ultradünne Materialschichten zu erzeugen, macht sie zu einem Eckpfeiler der modernen Elektronik- und Optikfertigung.

Das wahre Maß für das Wachstum der chemischen Gasphasenabscheidung ist nicht ein einzelner Marktprozentsatz, sondern ihre zunehmende Akzeptanz als grundlegender Prozess zur Herstellung der Hochleistungsmaterialien, die fortschrittliche Technologien antreiben, von Halbleitern bis hin zu synthetischen Diamanten.

Die Grundprinzipien der CVD

Was ist chemische Gasphasenabscheidung?

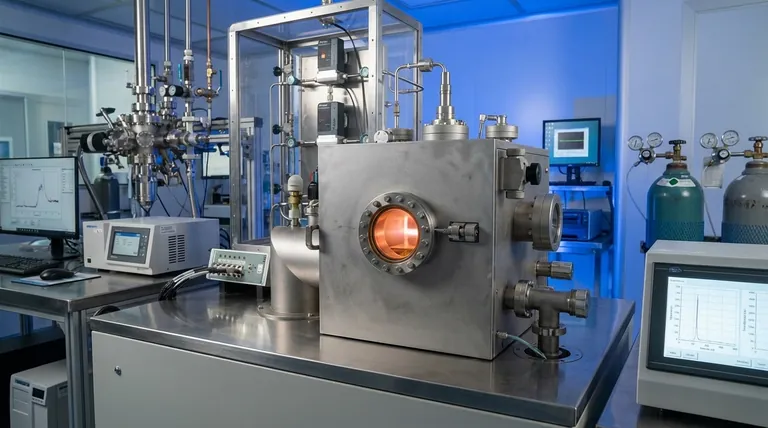

Die chemische Gasphasenabscheidung ist ein Verfahren zur Herstellung hochreiner, hochleistungsfähiger fester Materialien. Bei dieser Technik wird ein Substrat in eine Reaktionskammer gebracht und flüchtige Vorläufergase werden zugeführt.

Durch chemische Reaktionen oder Zersetzung bilden diese Gase einen dünnen Film aus festem Material, der sich auf der Oberfläche des Substrats ablagert.

Die definierenden Merkmale

Jeder CVD-Prozess wird durch einige Schlüsselelemente definiert. Erstens beruht er auf chemischen Veränderungen, bei denen Vorläufergase reagieren, um das gewünschte feste Material zu bilden.

Zweitens wird das gesamte Material für den neuen Film extern zugeführt und in gasförmiger Phase bereitgestellt. Dies ermöglicht eine präzise Kontrolle über die Reinheit und Zusammensetzung des Endprodukts.

Die wichtigsten Treiber des CVD-Marktwachstums

Unübertroffene Reinheit und Präzision

Einer der Hauptvorteile von CVD ist die Fähigkeit, außergewöhnlich reine Dünnschichten zu erzeugen. Der Prozess ermöglicht die vollständige Kontrolle über Zeitablauf und Zusammensetzung.

Diese Präzision ermöglicht die Herstellung von ultradünnen Schichten aus Material, eine nicht verhandelbare Anforderung für die Herstellung moderner elektrischer Schaltungen und optoelektronischer Bauteile.

Vielseitigkeit über Branchen hinweg

CVD ist nicht auf eine einzige Anwendung beschränkt. Die Abhängigkeit von einer breiten Palette chemischer Reaktionen macht sie sehr vielseitig.

Diese Anpassungsfähigkeit hat neue Möglichkeiten in Bereichen wie Elektronik, Optik und Elektrochemie eröffnet und die Nachfrage sowie Innovationen in mehreren Sektoren vorangetrieben.

Wirtschaftliche und produktionstechnische Effizienz

Im Vergleich zu Alternativen für bestimmte Materialien, wie z. B. natürliche Diamanten, bietet CVD eine erhebliche Kosteneffizienz. Dieser wirtschaftliche Vorteil macht Hochleistungsmaterialien zugänglicher.

Darüber hinaus weist der Prozess eine hohe Fertigungsausbeute auf und ist relativ einfach zu skalieren, was ihn ideal für die industrielle Fertigung macht. Die Abscheidungsraten sind hoch und die resultierenden Filme weisen eine lobenswerte Haftung auf.

Überlegene Beschichtung komplexer Formen

Im Gegensatz zu Prozessen, die eine direkte Sichtverbindung zwischen Quelle und Ziel erfordern, ist CVD ein Prozess ohne direkte Sichtverbindung.

Die Vorläufergase umhüllen das Substrat und ermöglichen eine perfekt gleichmäßige Beschichtung von Bauteilen mit komplexen und komplizierten Formen, was viele andere Methoden nicht erreichen können.

Die Kompromisse verstehen

Hoher Energie- und Temperaturbedarf

Viele traditionelle CVD-Prozesse erfordern sehr hohe Temperaturen, um die notwendigen chemischen Reaktionen auszulösen. Dies führt zu erheblichem Energieverbrauch und erfordert spezielle, hitzebeständige Geräte.

Umgang mit Vorläufern und Sicherheit

Die in CVD verwendeten Vorläufergase können giftig, entzündlich oder korrosiv sein. Dies erfordert strenge Sicherheitsprotokolle, spezielle Handhabungsgeräte und Abfallmanagementsysteme, was die betriebliche Komplexität und die Kosten erhöhen kann.

Abhängigkeit von Vakuumsystemen

Eine große Anzahl von CVD-Prozessen wird unter Vakuum durchgeführt, um Kontaminationen zu vermeiden und die Reaktionsumgebung zu kontrollieren. Hochwertige Vakuumsysteme können in der Anschaffung und Wartung teuer sein.

Die richtige Wahl für Ihr Ziel treffen

Die Bewertung von CVD erfordert die Abstimmung seiner Kernstärken mit Ihrem spezifischen Ziel.

- Wenn Ihr Hauptaugenmerk auf hochmoderner Elektronik liegt: Die unvergleichliche Fähigkeit der Technologie, ultradünne, präzise kontrollierte Filme zu erzeugen, ist ihr wichtigster Vorteil.

- Wenn Ihr Hauptaugenmerk auf fortschrittlichen Materialien liegt: CVD bietet einen skalierbaren und kosteneffizienten Weg zur Herstellung von Hochleistungsmaterialien wie synthetischen Diamanten mit außergewöhnlichen Eigenschaften.

- Wenn Ihr Hauptaugenmerk auf industrieller Beschichtung liegt: Die einzigartige Stärke des Prozesses liegt in seiner Fähigkeit, eine gleichmäßige, dichte Materialschicht auf komplexe, nicht ebene Oberflächen aufzutragen.

Letztendlich ist das anhaltende Wachstum von CVD ein direktes Ergebnis seiner grundlegenden Fähigkeit, Materialien mit einer Reinheit und Präzision aufzubauen, die die moderne Technologie erfordert.

Zusammenfassungstabelle:

| Wichtiger Treiber | Auswirkung auf das CVD-Wachstum |

|---|---|

| Unübertroffene Reinheit & Präzision | Unerlässlich für ultradünne Filme in der Elektronik und Optoelektronik. |

| Vielseitigkeit über Branchen hinweg | Treiber für Nachfrage und Innovation in Elektronik, Optik und Materialwissenschaften. |

| Wirtschaftliche & Produktionseffizienz | Bietet Kosteneffizienz und hohe Fertigungsausbeute für die industrielle Skalierung. |

| Überlegene Beschichtung komplexer Formen | Ermöglicht gleichmäßige Abscheidung auf komplizierten Bauteilen, ein einzigartiger Vorteil. |

Sind Sie bereit, die Leistungsfähigkeit der chemischen Gasphasenabscheidung in Ihrem Labor zu nutzen?

KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, die auf Ihre spezifischen CVD-Anforderungen zugeschnitten sind. Ob Sie Elektronik der nächsten Generation, fortschrittliche Materialien entwickeln oder präzise industrielle Beschichtungen benötigen, unsere Expertise und Produkte können Ihnen helfen, hervorragende Ergebnisse zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Forschungs- und Produktionsziele mit zuverlässigen, hochmodernen Lösungen unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung