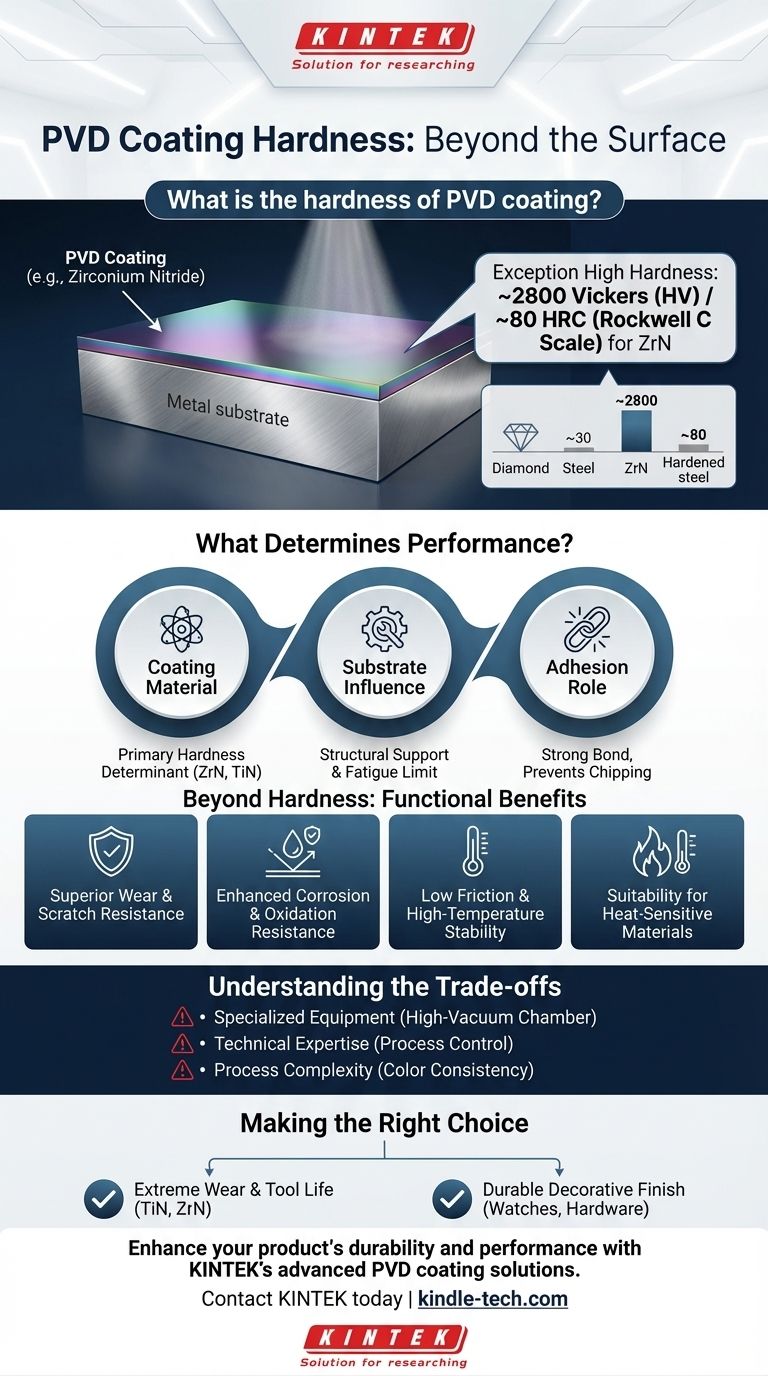

Die Härte einer PVD-Beschichtung hängt vollständig vom abgeschiedenen Material ab, ist aber außergewöhnlich hoch. Beispielsweise weist eine Zirkoniumnitrid (ZrN) PVD-Beschichtung, die häufig für „Lifetime Brass“-Oberflächen verwendet wird, eine Härte von etwa 2800 Vickers (HV) auf, was etwa 80 auf der Rockwell-C-Skala (HRC) entspricht.

Die Physical Vapor Deposition (PVD) ist kein einzelnes Material, sondern ein hochentwickeltes Verfahren, das eine extrem harte, dünne Keramikschicht auf ein Substrat aufträgt. Obwohl ihre Härte ein Schlüsselmerkmal ist, liegt ihr wahrer Wert darin, wie diese Härte mit anderen Eigenschaften wie Verschleißfestigkeit, Haftung und geringer Reibung kombiniert wird, um die Leistung des zugrunde liegenden Materials dramatisch zu verbessern.

Was bestimmt die Leistung einer PVD-Beschichtung?

Die endgültigen Eigenschaften eines PVD-beschichteten Teils sind das Ergebnis des Zusammenspiels zwischen dem Beschichtungsmaterial, dem Substrat, auf das es aufgetragen wird, und den Prozessparametern.

Das Beschichtungsmaterial selbst

Die spezifische keramische Verbindung, die für die Beschichtung verwendet wird, ist der Hauptbestimmungsfaktor für ihre Härte und andere Eigenschaften. Materialien wie Zirkoniumnitrid (ZrN) und Titannitrid (TiN) sind gängige Optionen, die jeweils ein einzigartiges Profil in Bezug auf Härte, Farbe und Temperaturbeständigkeit bieten.

Der Einfluss des Substrats

PVD-Beschichtungen sind unglaublich dünn und liegen typischerweise zwischen 0,5 und 5 Mikrometern. Das bedeutet, dass sie für die strukturelle Unterstützung auf dem zugrunde liegenden Material (dem Substrat) angewiesen sind.

Eine harte Beschichtung auf einem weichen Substrat kann bei Stößen reißen. Daher sind die Eigenschaften des Endprodukts, einschließlich seiner Ermüdungsgrenze und Ausdauer, eine Kombination aus Beschichtung und Basismaterial.

Die Rolle der Haftung

Ein wesentlicher Vorteil des PVD-Verfahrens ist die außergewöhnlich starke Verbindung, die es zwischen der Beschichtung und dem Substrat herstellt. Fortschrittliche Techniken schaffen eine starke Haftung der Beschichtung, wodurch sichergestellt wird, dass die harte Schicht bei Gebrauch nicht abplatzt oder abblättert, was für die Leistung entscheidend ist.

Über die Härte hinaus: Die funktionellen Vorteile von PVD

Obwohl die Härte die am häufigsten zitierte Kennzahl ist, erstrecken sich die praktischen Vorteile von PVD auf mehrere andere Leistungsbereiche.

Überlegene Verschleiß- und Kratzfestigkeit

Die hohe Härte führt direkt zu einer hervorragenden Beständigkeit gegen Abrieb, Kratzer und allgemeinen Verschleiß. Deshalb ist PVD die bevorzugte Wahl für Schneidwerkzeuge, Industriekomponenten und hochwertige dekorative Oberflächen, die täglichem Kontakt standhalten müssen.

Verbesserte Korrosions- und Oxidationsbeständigkeit

Der PVD-Prozess erzeugt eine dichte, nicht poröse Keramikschicht, die als wirksame Barriere gegen Umwelteinflüsse dient. Diese Beschichtung ist hochbeständig gegen Korrosion, Anlaufen und Oxidation und schützt das Substratmaterial.

Geringe Reibung und Hochtemperaturstabilität

PVD-Beschichtungen reduzieren den Reibungskoeffizienten auf der Oberfläche einer Komponente erheblich. Diese Eigenschaft, kombiniert mit ihrer Fähigkeit, hohen Temperaturen standzuhalten, macht sie ideal für Hochleistungsanwendungen wie Schneidwerkzeuge, bei denen die Reduzierung von Hitze und Reibung entscheidend ist.

Eignung für hitzeempfindliche Materialien

Der PVD-Prozess findet bei relativ niedrigen Temperaturen (etwa 500 °C) statt. Dies ermöglicht die Beschichtung von Materialien, die durch Beschichtungsverfahren bei höheren Temperaturen beschädigt oder verformt werden könnten, wodurch sich der Anwendungsbereich erweitert.

Die Kompromisse verstehen

Trotz seiner erheblichen Vorteile ist das PVD-Verfahren nicht ohne Herausforderungen und nicht die richtige Lösung für jedes Problem.

Anforderung an Spezialausrüstung

Das Auftragen einer PVD-Beschichtung erfordert eine Hochvakuumbeschichtungskammer und hochentwickelte Geräte, um das Beschichtungsmaterial zu verdampfen und abzuscheiden. Diese Maschinen stellen eine erhebliche Investition dar.

Die Notwendigkeit von Fachwissen

Um eine gleichmäßige, qualitativ hochwertige PVD-Oberfläche zu erzielen, ist ein hohes Maß an Prozesskontrolle und Fachwissen erforderlich. Faktoren wie Kammerreinheit, Temperatur, Druck und Vorspannung müssen präzise gesteuert werden, um eine ordnungsgemäße Haftung und eine einheitliche Farbe zu gewährleisten.

Komplexität des Prozesses für dekorative Oberflächen

Obwohl PVD eine breite Palette von Farben erzeugen kann, kann das Erreichen einer bestimmten, einheitlichen Farbe komplex sein. Eine unsachgemäße Prozesskontrolle kann zu Abweichungen und Materialverschwendung führen, insbesondere bei der Erstellung einzigartiger Oberflächen wie Tiefschwarz oder Blau.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl einer PVD-Beschichtung sollte auf Ihrem primären Leistungsziel basieren.

- Wenn Ihr Hauptaugenmerk auf extremer Verschleißfestigkeit und Werkzeuglebensdauer liegt: Eine PVD-Beschichtung wie TiN oder ZrN ist eine Industriestandardwahl, um die Härte zu erhöhen, die Reibung zu reduzieren und die Lebensdauer von Schneidwerkzeugen und Industrieteilen zu verlängern.

- Wenn Ihr Hauptaugenmerk auf einer langlebigen dekorativen Oberfläche liegt: PVD bietet eine weitaus widerstandsfähigere und dauerhaftere Oberfläche als herkömmliche Beschichtungen für Gegenstände wie Uhren, architektonische Beschläge und Schmuck.

- Wenn Ihr Hauptaugenmerk auf dem Schutz einer hitzeempfindlichen Komponente liegt: Die niedrige Prozesstemperatur von PVD macht es zu einer überlegenen Wahl gegenüber Hochtemperaturalternativen wie der Chemical Vapor Deposition (CVD).

Letztendlich ist PVD eine strategische technische Entscheidung, die getroffen wird, um einer Komponente überlegene Oberflächeneigenschaften zu verleihen und ihre Haltbarkeit und Leistung dramatisch zu verbessern.

Zusammenfassungstabelle:

| Beschichtungsmaterial | Härte (Vickers HV) | Entsprechung Rockwell C (HRC) | Häufige Anwendungen |

|---|---|---|---|

| Zirkoniumnitrid (ZrN) | ~2800 HV | ~80 HRC | Dekorative Oberflächen, Schneidwerkzeuge |

| Titannitrid (TiN) | ~2300-2400 HV | ~80-81 HRC | Industriewerkzeuge, Verschleißteile |

Steigern Sie die Haltbarkeit und Leistung Ihres Produkts mit den fortschrittlichen PVD-Beschichtungslösungen von KINTEK.

Als Spezialist für Laborgeräte und Verbrauchsmaterialien bietet KINTEK Hochleistungs-PVD-Beschichtungen, die außergewöhnliche Härte, Verschleißfestigkeit und Korrosionsschutz bieten – ideal zur Verlängerung der Lebensdauer von Schneidwerkzeugen, Industriekomponenten und dekorativen Oberflächen.

Lassen Sie sich von unserer Expertise dabei unterstützen, das richtige Beschichtungsmaterial und die richtigen Prozessparameter für Ihre spezifischen Anwendungsanforderungen auszuwählen.

Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unsere PVD-Beschichtungen Ihren Produkten einen Mehrwert verleihen können!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen