Ohne Zweifel ist die größte Einzelbeeinträchtigung der meisten keramischen Werkstoffe ihre inhärente Zerbrechlichkeit bzw. Sprödigkeit. Obwohl sie eine außergewöhnliche Härte sowie eine hohe Beständigkeit gegen Hitze und chemische Angriffe aufweisen, sind sie bei scharfen Stößen oder Zugbelastungen sehr anfällig für katastrophales Versagen. Das bedeutet, dass sie plötzlich und ohne vorherige Warnung oder Verformung zerspringen können.

Das Kernproblem bei Keramiken ist ein Paradoxon: Die gleiche starre atomare Struktur, die sie unglaublich hart und stabil macht, verhindert auch, dass sie Energie durch Biegen oder Verformen absorbieren können, was unter Belastung zu sprödem Bruch führt.

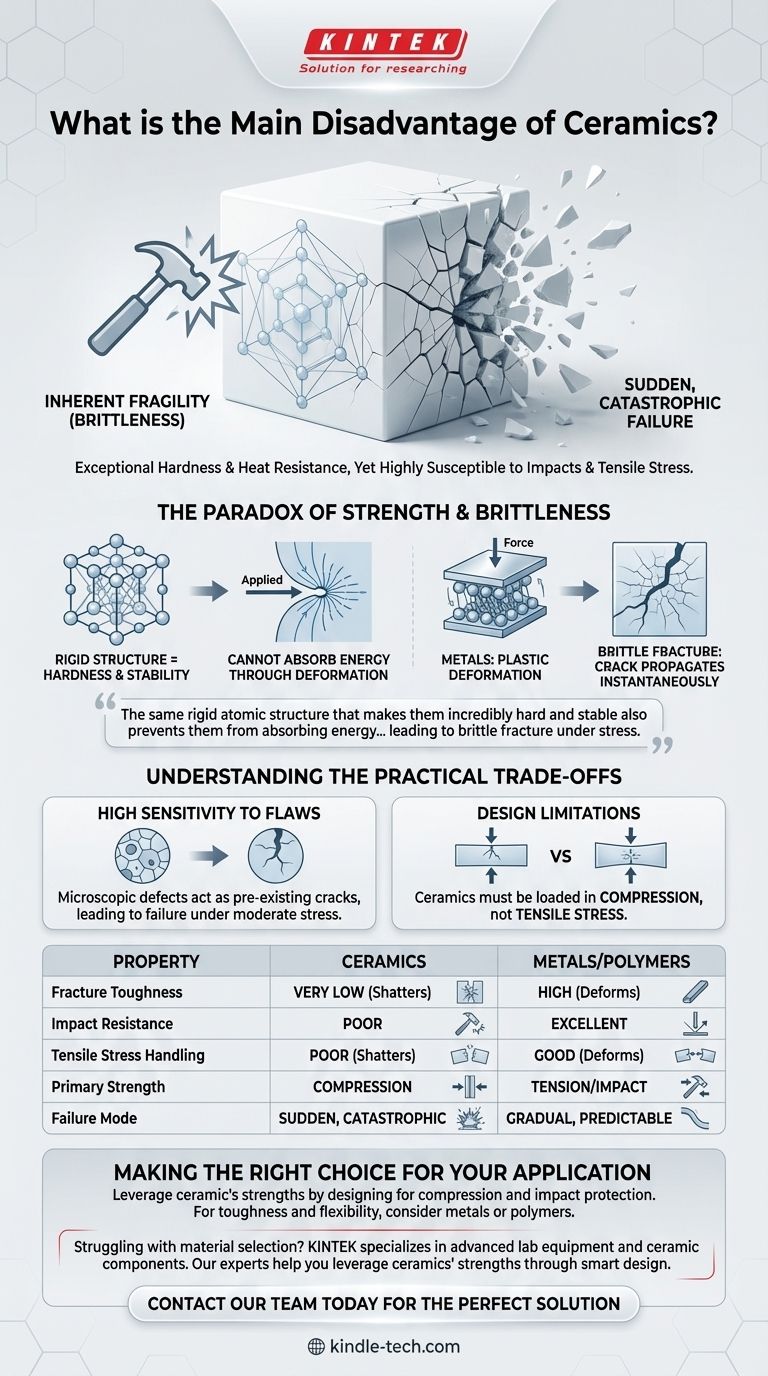

Das Paradoxon von Festigkeit und Sprödigkeit

Keramiken stellen eine einzigartige technische Herausforderung dar. Ihre wertvollsten Eigenschaften sind direkt mit ihrer größten Schwäche verbunden. Das Verständnis dieser Beziehung ist entscheidend für ihre effektive Nutzung.

Was macht Keramiken so hart?

Die Atome in keramischen Werkstoffen werden durch extrem starke und starre ionische und kovalente Bindungen zusammengehalten.

Diese starre Kristallstruktur ist sehr schwer zu stören. Sie verleiht Keramiken ihre charakteristische Härte, hohe Druckfestigkeit (Widerstand gegen Zusammendrücken) und Stabilität bei hohen Temperaturen.

Warum führt Härte zu Sprödigkeit?

Wenn eine Kraft auf ein Metall ausgeübt wird, können seine Atomschichten aneinander vorbeigleiten, wodurch sich das Material verformen und Energie absorbieren kann. Dies wird als plastische Verformung bezeichnet.

Keramiken können dies nicht. Ihre starren Bindungen widerstehen jeglichem Verschieben. Stattdessen konzentriert sich bei einer winzigen Oberflächenrissbildung die gesamte Energie an der Spitze des Risses. Diese intensive Spannung bricht die Bindungen an der Rissspitze, wodurch sich der Riss fast augenblicklich durch das Material ausbreitet und zu einem plötzlichen, vollständigen Bruch führt.

Das Konzept der Bruchzähigkeit

Diese Eigenschaft wird als Bruchzähigkeit gemessen – die Fähigkeit eines Materials, die Ausbreitung eines Risses zu widerstehen.

Metalle und Polymere weisen im Allgemeinen eine hohe Bruchzähigkeit auf, während die meisten traditionellen Keramiken eine sehr geringe Bruchzähigkeit besitzen. Sie können einfach nicht viel Energie aufnehmen, bevor sie versagen.

Verständnis der praktischen Kompromisse

Diese grundlegende Sprödigkeit hat erhebliche reale Konsequenzen, die bei jeder Anwendung berücksichtigt werden müssen.

Hohe Empfindlichkeit gegenüber Fehlern

Der Herstellungsprozess kann mikroskopische Fehler wie Poren, Korngrenzen oder winzige Risse in den Keramikkörper einführen.

Diese winzigen, oft unsichtbaren Defekte wirken als vorgegebene Risse. Sie werden zum Ausgangspunkt für katastrophales Versagen, selbst bei moderater Belastung, die ein „perfektes“ Bauteil leicht aushalten könnte.

Herausforderungen bei Handhabung und Installation

Die geringe Bruchzähigkeit von Keramiken macht sie während des Transports und der Installation extrem anfällig.

Ein fallengelassenes Werkzeug, eine versehentliche Kollision oder sogar die Spannung beim Verschrauben eines Keramikteils mit einer falsch ausgerichteten Oberfläche kann ausreichen, um einen Riss auszulösen und zum Versagen der gesamten Komponente zu führen.

Designbeschränkungen

Ingenieure müssen Systeme entwerfen, die Keramikkomponenten gezielt vor Stößen und Zugbelastung (ziehende Kräfte) schützen.

Keramikteile werden fast immer so konstruiert, dass sie unter Druck (drückende Kräfte) belastet werden, was dazu dient, potenzielle Risse eher zu schließen, als sie auseinanderzuziehen.

Die richtige Wahl für Ihre Anwendung treffen

Letztendlich hängt die Entscheidung für die Verwendung eines keramischen Werkstoffs vollständig davon ab, ob Sie seine Stärken nutzen und gleichzeitig seine grundlegende Schwäche mindern können.

- Wenn Ihr Hauptaugenmerk auf Härte, Verschleißfestigkeit oder Hochtemperaturbeständigkeit liegt: Keramiken sind eine ausgezeichnete Wahl, vorausgesetzt, Sie können das Bauteil so konstruieren, dass es sich hauptsächlich im Druckzustand befindet und vor Stößen geschützt ist.

- Wenn Ihr Hauptaugenmerk auf Stoßfestigkeit, Zähigkeit oder der Fähigkeit, sich zu biegen, ohne zu brechen, liegt: Sie müssen Metalle, Polymere oder Verbundwerkstoffe in Betracht ziehen, da Keramiken für diese Anforderungen grundsätzlich ungeeignet sind.

Das Verständnis der spröden Natur von Keramiken ist der erste Schritt, um ihre bemerkenswerten Fähigkeiten zu nutzen.

Zusammenfassungstabelle:

| Eigenschaft | Keramiken | Metalle/Polymere |

|---|---|---|

| Bruchzähigkeit | Sehr gering | Hoch |

| Stoßfestigkeit | Schlecht | Ausgezeichnet |

| Umgang mit Zugspannung | Schlecht (Zerspringen) | Gut (Verformt sich) |

| Hauptfestigkeit | Druck | Zug/Stoß |

| Versagensmodus | Plötzlich, katastrophal | Allmählich, vorhersehbar |

Sie haben Schwierigkeiten bei der Auswahl des richtigen Materials für Ihre Hochtemperatur- oder Hochverschleißanwendung? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien, einschließlich keramischer Komponenten, die für maximale Leistung konstruiert sind. Unsere Experten helfen Ihnen, die Stärken von Keramiken zu nutzen und gleichzeitig ihre Sprödigkeit durch intelligentes Design und Materialauswahl zu mindern. Kontaktieren Sie unser Team noch heute, um die perfekte Lösung für die einzigartigen Herausforderungen Ihres Labors zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Siliziumkarbid (SiC) Keramikplatte Verschleißfeste technische fortschrittliche Fein Keramik

- Technische Keramik Aluminiumoxid-Stab (Al2O3) Isoliert für industrielle Anwendungen

- Zirkonoxid-Keramikdichtung Technische Keramik

- Präzisionsgefertigte Zirkoniumdioxid-Keramikkugel für fortschrittliche Fein keramische Werkstoffe

- Sechseckiges Bornitrid HBN Keramikring

Andere fragen auch

- Sind Keramiken biokompatibel? Die Wahl der richtigen Biokeramik für Ihre medizinische Anwendung

- Warum erhöht Sintern die Dichte? Entdecken Sie die Geheimnisse überragender Materialleistung

- Ist Keramik stark und langlebig? Entdecken Sie ihre einzigartigen Stärken und Grenzen

- Wie werden Keramiken in der Medizin eingesetzt? Biokompatible Implantate für langfristige Gesundheit freischalten

- Was ist die Art von Siliziumkarbid? Ein Leitfaden zu Polymorphen, Güteklassen und Anwendungen

- Bei welcher Temperatur schmilzt Keramik? Ein Leitfaden zur Hitzebeständigkeit von Keramik

- Was ist Mikrowellensintern? Erschließen Sie schnellere, effizientere Materialbearbeitung

- Welche Bedeutung haben keramische Werkstoffe wie SiC und Al2O3 in elektrischen Cracking-Reaktoren? Steigerung der Ausbeute und Wärmeeffizienz