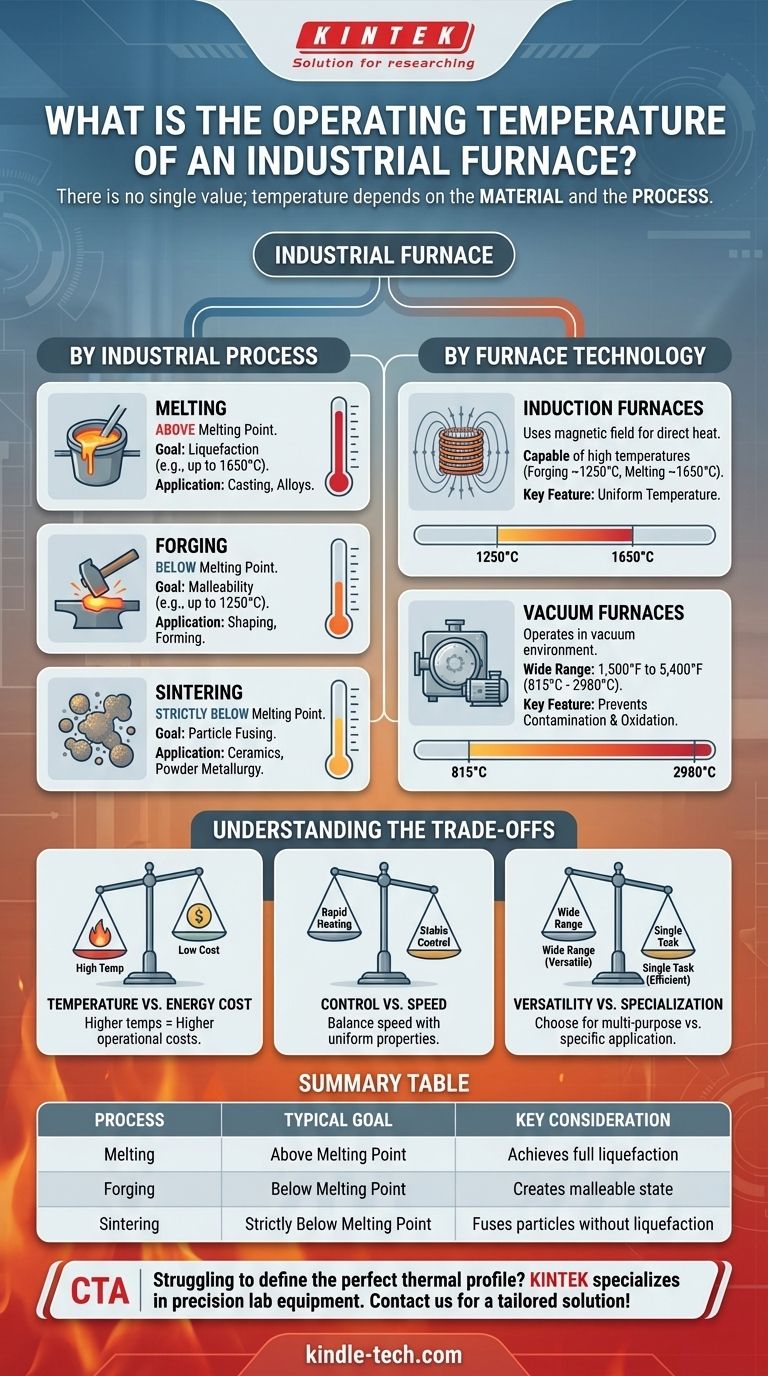

Es gibt keine einzelne Betriebstemperatur für einen Industrieofen; die erforderliche Temperatur wird ausschließlich durch das zu verarbeitende Material und die spezifische industrielle Anwendung bestimmt. Während einige Systeme bei über 5.000 °F (~2760 °C) arbeiten, sind andere für viel niedrigere Temperaturen ausgelegt, um spezifische Materialumwandlungen ohne Schmelzen zu erreichen. Die Art der Ofentechnologie und der beabsichtigte Prozess sind die beiden Faktoren, die den Betriebsbereich definieren.

Die Betriebstemperatur eines Industrieofens ist kein fester Wert, sondern ein kritischer Parameter, der durch zwei Faktoren bestimmt wird: den spezifischen industriellen Prozess (wie Schmelzen, Schmieden oder Sintern) und die zugrunde liegende Technologie des Ofens selbst (wie Induktion oder Vakuum).

Wie industrielle Prozesse die Temperatur bestimmen

Der primäre Faktor, der die Betriebstemperatur eines Ofens bestimmt, ist sein Zweck. Die Temperatur muss präzise gesteuert werden, um eine spezifische Veränderung im Material zu erreichen.

Zum Schmelzen

Um ein Material zu schmelzen, muss der Ofen bei einer Temperatur oberhalb seines Schmelzpunktes betrieben werden.

Zum Beispiel kann ein Induktionsofen, der zum Schmelzen verwendet wird, bis zu 1650 °C (3002 °F) erreichen. Dies stellt sicher, dass das Material vollständig flüssig wird, was für das Gießen und die Herstellung von Legierungen unerlässlich ist.

Zum Schmieden

Das Schmieden erfordert, dass ein Material formbar und leicht zu formen ist, ohne es zu verflüssigen. Das bedeutet, dass die Temperatur hoch sein muss, aber unterhalb des Schmelzpunktes bleiben muss.

Ein Induktionsofen, der zum Schmieden verwendet wird, könnte bei Temperaturen von bis zu 1250 °C (2282 °F) betrieben werden. Dies bringt Stahl in einen plastischen Zustand, wodurch er durch Kraft geformt werden kann.

Zum Sintern

Sintern ist ein Prozess, der zur Herstellung fester Objekte aus Pulvern, wie in der Keramik oder Pulvermetallurgie, verwendet wird. Es erfordert das Erhitzen des Materials, um die Partikel miteinander zu verschmelzen.

Entscheidend ist, dass Sinteröfen Temperaturen strikt unterhalb des Schmelzpunktes des Materials halten müssen. Ziel ist es, die Partikel zu verbinden, nicht die gesamte Masse zu verflüssigen.

Wie die Ofentechnologie die Leistungsfähigkeit bestimmt

Verschiedene Ofentypen sind so konstruiert, dass sie unterschiedliche Temperaturbereiche und Heizeigenschaften erreichen, wodurch sie für spezifische Aufgaben geeignet sind.

Induktionsöfen

Induktionsöfen nutzen ein wechselndes Magnetfeld, um Wärme direkt im Material zu erzeugen.

Diese Technologie ist in der Lage, sehr hohe Temperaturen sowohl zum Schmieden (1250 °C) als auch zum Schmelzen (1650 °C) zu erreichen. Ein Hauptvorteil ist der "Rühreffekt" des Magnetfeldes, der eine sehr gleichmäßige Temperatur im gesamten Material fördert.

Vakuumöfen

Vakuumöfen sind äußerst vielseitige Systeme, die über ein sehr breites Temperaturspektrum betrieben werden können.

Ihre maximalen Betriebstemperaturen können von 1.500 °F bis 5.400 °F (ca. 815 °C bis 2980 °C) reichen. Die Vakuumumgebung verhindert Kontamination und Oxidation, was sie ideal für die Verarbeitung von Hochleistungslegierungen und reaktiven Metallen macht.

Die Kompromisse verstehen

Die Auswahl eines Ofens und seiner Betriebstemperatur erfordert ein Abwägen konkurrierender Prioritäten. Ein idealer Ofen minimiert Materialabfall und Produktionskosten, dies erfordert jedoch eine sorgfältige Abwägung der Kompromisse.

Temperatur vs. Energiekosten

Höhere Betriebstemperaturen erfordern deutlich mehr Energie. Das Betreiben eines Ofens an seiner maximalen thermischen Kapazität erhöht die Betriebskosten dramatisch und beeinflusst die Endkosten des hergestellten Produkts.

Kontrolle vs. Geschwindigkeit

Während eine schnelle Aufheizgeschwindigkeit oft für die Produktionseffizienz wünschenswert ist, kann dies auf Kosten der Kontrolle gehen. Die besten Systeme bieten sowohl schnelles Aufheizen als auch stabile, gleichmäßige Temperaturregelung, um Thermoschocks oder inkonsistente Materialeigenschaften zu vermeiden.

Vielseitigkeit vs. Spezialisierung

Ein Vakuumofen mit einem breiten Temperaturbereich bietet große Vielseitigkeit für ein Forschungslabor oder eine Einrichtung, die viele verschiedene Prozesse handhabt. Ein Ofen, der für eine einzelne Aufgabe, wie das Sintern, konzipiert ist, wird jedoch oft effizienter und präziser für diese spezifische Anwendung sein.

Die richtige Wahl für Ihre Anwendung treffen

Ihr Ziel bestimmt das erforderliche thermische Profil. Um den richtigen Ofen und die richtige Betriebstemperatur auszuwählen, müssen Sie zunächst die beabsichtigte Materialumwandlung definieren.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen von Materialien liegt: Sie benötigen einen Ofen, wie einen Induktionsofen, der die Schmelztemperatur des Materials überschreiten kann, oft bis zu 1650 °C.

- Wenn Ihr Hauptaugenmerk auf dem Formen oder Schmieden liegt: Ihr Ziel ist die Formbarkeit, was einen Ofen erfordert, der Temperaturen präzise unterhalb des Schmelzpunktes halten kann, wie z.B. 1250 °C für Stahl.

- Wenn Ihr Hauptaugenmerk auf dem Sintern von Pulvern liegt: Sie müssen ein System auswählen, das garantiert, dass die Temperaturen strikt unterhalb des Schmelzpunktes des Materials gehalten werden, um Partikel ohne Verflüssigung zu verschmelzen.

Letztendlich geht es bei der Auswahl des richtigen Industrieofens darum, die thermischen Fähigkeiten der Ausrüstung an die präzisen Anforderungen Ihres Materials und Prozesses anzupassen.

Zusammenfassungstabelle:

| Prozess | Typisches Temperaturziel | Wichtige Überlegung |

|---|---|---|

| Schmelzen | Oberhalb des Materialschmelzpunktes (z.B. bis zu 1650 °C) | Erreicht vollständige Verflüssigung für Guss/Legierungen |

| Schmieden | Unterhalb des Materialschmelzpunktes (z.B. bis zu 1250 °C) | Erzeugt formbaren, plastischen Zustand zum Formen |

| Sintern | Streng unterhalb des Materialschmelzpunktes | Verschmilzt Pulverpartikel ohne Verflüssigung |

Haben Sie Schwierigkeiten, das perfekte thermische Profil für Ihren Materialprozess zu definieren? Die richtige Ofentemperatur ist entscheidend für Effizienz, Qualität und Kosten. KINTEK ist spezialisiert auf Präzisionslaborgeräte, einschließlich Industrieöfen zum Schmelzen, Schmieden und Sintern. Unsere Experten helfen Ihnen bei der Auswahl des idealen Systems, das genau auf die Anforderungen Ihres Materials abgestimmt ist, um optimale Leistung und Kontrolle zu gewährleisten. Kontaktieren Sie uns noch heute, um Ihre Anwendung zu besprechen und eine maßgeschneiderte Lösung zu erhalten! Kontaktieren Sie uns über unser Kontaktformular

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1800℃ Muffelofen für Labor

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Welche Vorsichtsmaßnahmen sollten bei der Verwendung eines Rohrofens getroffen werden? Gewährleistung einer sicheren und effektiven Hochtemperaturverarbeitung

- Wie trägt ein Quarzrohr-Vakuumofen zum Kristallisationsprozess von Ag-dotierten Li-Argyrodit-Elektrolyten bei?

- Warum wird ein Quarzrohr-Ofen bei der thermischen Oxidation von MnCr2O4-Beschichtungen eingesetzt? Präzise selektive Oxidation freischalten

- Welche Materialien werden für die Rohre in Rohröfen verwendet? Ein Leitfaden zur Auswahl des richtigen Rohrs für Ihren Prozess

- Was ist der technische Wert der Verwendung einer Quarzrohr-Reaktionskammer für statische Korrosionstests? Präzision erreichen.