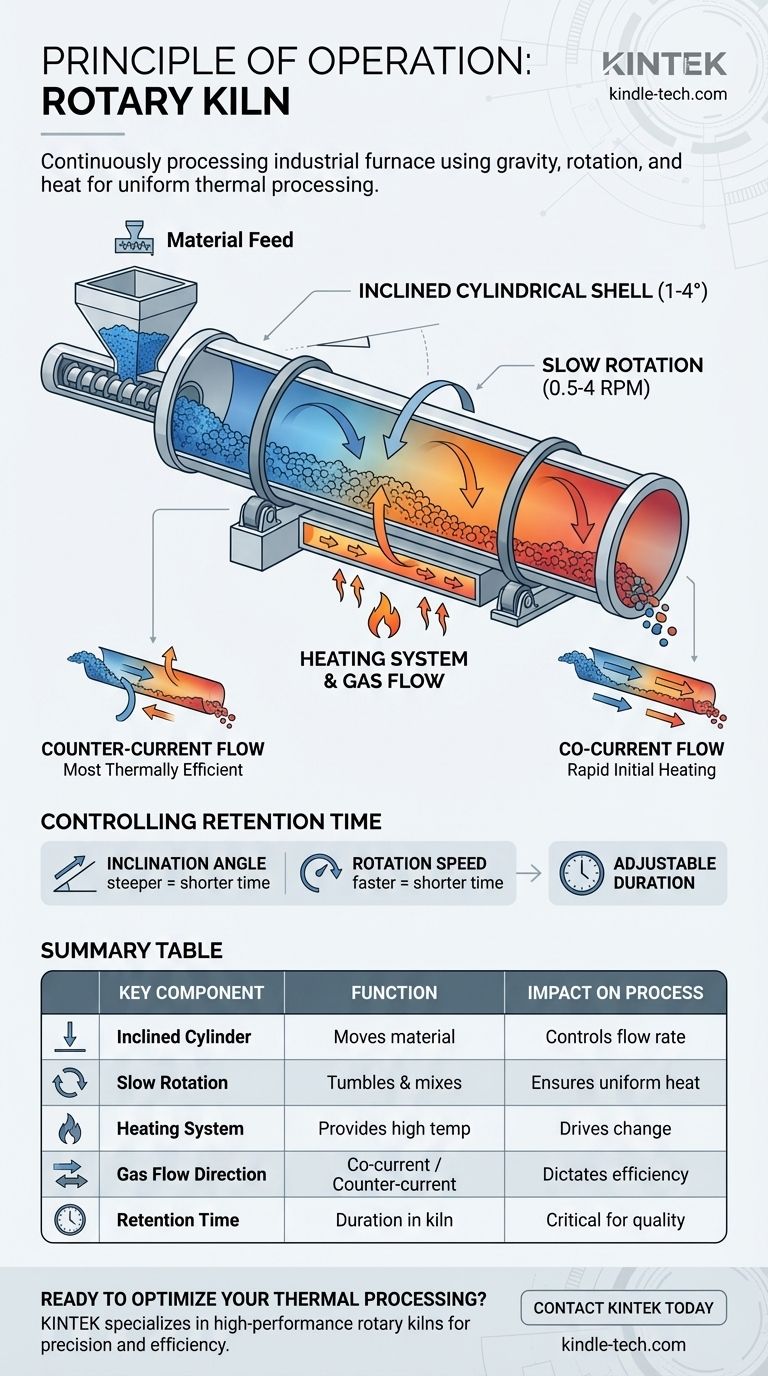

Im Kern ist ein Drehrohrofen ein kontinuierlich arbeitender Industrieofen. Er fungiert als langsam rotierender, geneigter Zylinder, der Schwerkraft, mechanisches Taumeln und hohe Hitze nutzt, um eine spezifische chemische Reaktion oder physikalische Veränderung in festen Materialien hervorzurufen, während diese von einem Ende zum anderen passieren.

Das Grundprinzip besteht darin, eine perfekt gleichmäßige thermische Verarbeitung zu erreichen. Durch die Kombination einer leichten Neigung nach unten mit langsamer Rotation wirbelt der Ofen das Material um und stellt sicher, dass jedes Partikel über eine bestimmte Dauer, die sogenannte Verweilzeit, gleichmäßig einer präzise kontrollierten Temperatur ausgesetzt ist.

Die Mechanik der Materialumwandlung

Das Design eines Drehrohrofens ist täuschend einfach, doch jede Komponente spielt eine entscheidende Rolle bei der Steuerung des Endprodukts. Das Verständnis, wie diese Elemente zusammenwirken, ist der Schlüssel zum Erfassen seines Funktionsprinzips.

Der geneigte zylindrische Mantel

Der Ofen ist eine lange, hohle Trommel aus Stahl, die mit feuerfesten Ziegeln ausgekleidet ist, um extremen Temperaturen standzuhalten. Sein gesamter Körper ist in einem leichten Winkel zur Horizontalen positioniert, typischerweise zwischen 1 und 4 Grad.

Diese Neigung ist der primäre Antrieb des Materialflusses. Sie nutzt die Schwerkraft, um sicherzustellen, dass das Ausgangsmaterial, sobald es am oberen Ende eingeführt wurde, stetig zur Austragsöffnung am unteren Ende gelangt.

Der Rotationsmechanismus

Der Ofen rotiert langsam um seine Längsachse, typischerweise mit Geschwindigkeiten von 0,5 bis 4 Umdrehungen pro Minute (RPM). Dies ist die wichtigste mechanische Aktion.

Diese langsame Rotation hebt das Material teilweise an der Seite des Zylinders nach oben, bis die Schwerkraft es dazu bringt, herunterzufallen oder zu taumeln. Dieses ständige Rühren und Mischen ist unerlässlich, um Hotspots zu vermeiden und eine gleichmäßige Wärmeeinwirkung zu gewährleisten.

Die Materialzufuhr und -austragung

Material wird kontinuierlich am oberen Ende des Ofens zugeführt, oft unter Verwendung einer Vorrichtung wie einer Schneckenförderanlage, um eine konsistente und quantifizierbare Durchflussrate zu gewährleisten.

Nachdem das fertige Produkt die gesamte Länge des Ofens durchlaufen und seine Umwandlung erfahren hat, tritt es durch eine Austragsöffnung am unteren Ende aus.

Das Heizsystem und der Gasfluss

Wärme wird durch heiße Gase eingebracht, die die Länge des Ofens durchströmen. Diese Gase können durch eine große Brennerflamme im Ofen oder durch externe Heizungen erzeugt werden.

Die Richtung dieses Gasflusses relativ zum Materialfluss ist eine kritische Designentscheidung, die zwei primäre Betriebsmodi schafft.

Verständnis der Betriebsmodi und Kompromisse

Die Effektivität eines Drehrohrofens hängt vollständig von der präzisen Steuerung seiner Variablen ab. Die wichtigste Wahl ist die Richtung des Heißgasstroms, die die thermische Effizienz des Systems und seine Eignung für einen bestimmten Prozess bestimmt.

Gegenstromprinzip

Bei einem Gegenstromsystem werden die heißen Gase am unteren (Austrags-)Ende eingeführt und strömen bergauf, entgegengesetzt zur Materialflussrichtung.

Dies ist die häufigste und thermisch effizienteste Konfiguration. Die heißesten Gase treffen auf das am weitesten verarbeitete Material, während die kühleren Gase auf das frische, feuchte Ausgangsmaterial treffen und dieses effektiv vorheizen.

Gleichstromprinzip

Bei einem Gleichstromsystem treten die heißen Gase am selben oberen Ende wie das Ausgangsmaterial ein und strömen in derselben Richtung, bergab.

Dieser Modus setzt das Rohmaterial sofort den höchsten Temperaturen aus. Er ist ideal für Prozesse wie die Trocknung, bei denen eine schnelle Erwärmung erforderlich ist, oder für Materialien, die in ihrem Endzustand empfindlich auf Überhitzung reagieren.

Kontrolle der Verweilzeit

Die Verweilzeit – wie lange das Material im Ofen verbleibt – ist der kritischste Prozessparameter. Sie wird präzise durch die Einstellung zweier Variablen gesteuert: des Neigungswinkels und der Rotationsgeschwindigkeit. Eine steilere Neigung oder schnellere Rotation verkürzt die Verweilzeit, während eine geringere Neigung oder langsamere Rotation sie verlängert.

Die richtige Wahl für Ihr Ziel treffen

Die Vielseitigkeit eines Drehrohrofens ergibt sich aus seiner Fähigkeit, für eine breite Palette thermischer Prozesse, von einfacher Trocknung bis hin zu komplexen chemischen Umwandlungen, fein abgestimmt zu werden.

- Wenn Ihr Hauptaugenmerk auf der Kalzinierung (z. B. Zementproduktion) liegt: Eine Gegenstromkonfiguration ist ideal, um die thermische Effizienz zu maximieren und die präzisen, hohen Temperaturprofile zu erreichen, die für die chemische Reaktion erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf der Trocknung oder thermischen Desorption liegt: Eine Gleichstromanordnung wird oft bevorzugt, um dem feuchten Ausgangsmaterial sofort intensive Wärme zuzuführen und Feuchtigkeit oder flüchtige Verbindungen schnell auszutreiben.

- Wenn Ihr Hauptaugenmerk auf gleichmäßigem Mischen und Sintern liegt: Konzentrieren Sie sich auf die Steuerung der Rotationsgeschwindigkeit und der internen Mitnehmer, um ein gründliches Taumeln und eine konstante Verweilzeit für jedes Partikel zu gewährleisten.

Letztendlich ist das Funktionsprinzip des Drehrohrofens eine meisterhafte Integration einfacher Physik – Schwerkraft, Rotation und Wärmeübertragung – um eine leistungsstarke und hochgradig kontrollierbare Umgebung für die Materialumwandlung zu schaffen.

Zusammenfassungstabelle:

| Schlüsselkomponente | Funktion | Auswirkung auf den Prozess |

|---|---|---|

| Geneigter Zylinder | Nutzt die Schwerkraft zur Materialbewegung | Steuert die Materialflussrate durch den Ofen |

| Langsame Rotation | Taumelt und mischt das Material | Gewährleistet gleichmäßige Wärmeeinwirkung und verhindert Hotspots |

| Heizsystem | Bietet eine Hochtemperaturumgebung | Treibt die gewünschte chemische oder physikalische Veränderung voran |

| Gasflussrichtung | Gleich- oder Gegenstrom | Bestimmt die thermische Effizienz und das Heizprofil |

| Verweilzeit | Dauer des Materialaufenthalts im Ofen | Gesteuert durch Rotationsgeschwindigkeit und Winkel; entscheidend für die Endproduktqualität |

Bereit, Ihre thermische Verarbeitung zu optimieren?

Das Verständnis des Funktionsprinzips ist der erste Schritt. Der nächste ist die Auswahl der richtigen Ausrüstung für Ihr spezifisches Material und Ihre Prozessziele. KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien, einschließlich Drehrohröfen, die für Präzision, Effizienz und Langlebigkeit in Ihrem Labor oder Ihrer Pilotanlage entwickelt wurden.

Unsere Experten können Ihnen helfen, die ideale Konfiguration zu wählen – ob Sie die maximale Effizienz eines Gegenstromsystems für die Kalzinierung oder die schnelle Erwärmung eines Gleichstromsystems für die Trocknung benötigen.

Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unsere Lösungen Ihre Forschung und Entwicklung verbessern, Ihre Produktqualität steigern und Ihre Betriebsabläufe skalieren können.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Kammerofen mit Bandförderer für kontrollierte Atmosphäre

Andere fragen auch

- Ist Pyrolyse umweltfreundlich? Entdecken Sie die Bedingungen für nachhaltige Abfall-zu-Energie-Lösungen

- Was ist der Pyrolysemechanismus von Biomassematerialien? Ein Leitfaden zur Umwandlung von Biomasse in Pflanzenkohle, Bioöl und Synthesegas

- Was ist der Unterschied zwischen Regeneration und Reaktivierung von Kohlenstoff? Klärung der Schlüsselterminologie

- Was ist die thermische Regeneration von Aktivkohle? Leistung wiederherstellen & Kosten senken

- Was ist die Theorie der Pyrolyse? Ein Leitfaden zur thermischen Zersetzung für Abfall- und Energielösungen

- Wofür wird Biokohle, die bei der Pyrolyse von Biomasse und Abfall entsteht, verwendet? Erschließen Sie Vorteile für Boden, Kohlenstoff und Sanierung

- Was ist der Unterschied zwischen Regeneration und Reaktivierung von Aktivkohle? Maximierung der Lebensdauer und Leistung der Kohle

- Welche Industrien verwenden Drehrohöfen? Unverzichtbar für Zement, Bergbau und chemische Verarbeitung