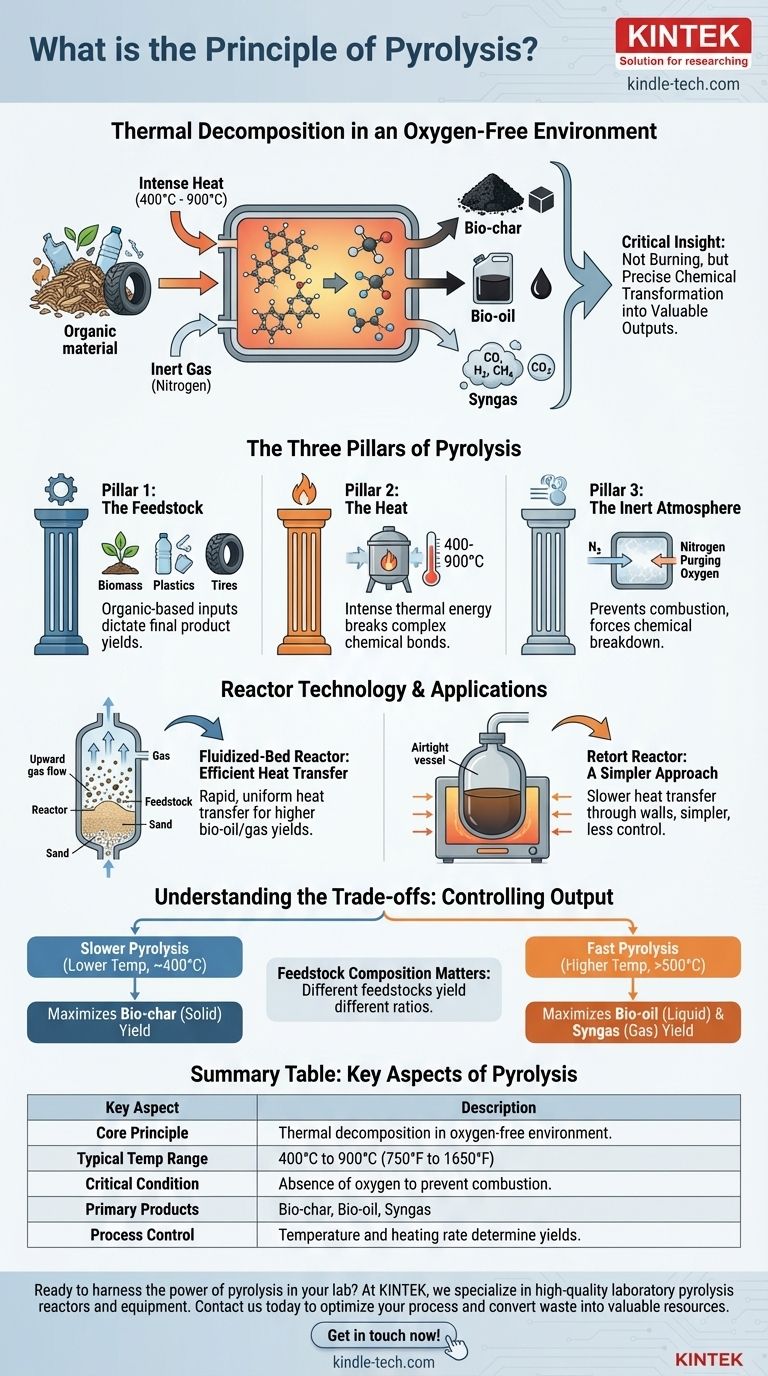

Im Kern ist das Prinzip der Pyrolyse die thermische Zersetzung von organischem Material bei hohen Temperaturen in einer streng kontrollierten, sauerstofffreien Umgebung. Anstatt zu verbrennen, wird das Material durch intensive Hitze chemisch in eine Mischung aus festen, flüssigen und gasförmigen Produkten zerlegt.

Die entscheidende Erkenntnis ist, dass Pyrolyse keine Verbrennung ist; es ist eine präzise und kontrollierte chemische Umwandlung. Durch den Ausschluss von Sauerstoff und die sorgfältige Anwendung von Wärme werden komplexe Materialien wie Biomasse oder Kunststoff in wertvolle Produkte wie Biokohle, Bio-Öl und Synthesegas zerlegt.

Die drei Säulen der Pyrolyse

Um das Prinzip vollständig zu verstehen, hilft es, die Pyrolyse als einen Prozess zu betrachten, der auf drei wesentlichen Säulen ruht: dem Ausgangsmaterial, der Wärme und der kontrollierten Atmosphäre.

Säule 1: Das Ausgangsmaterial

Der Prozess beginnt mit einem organischen Eingabematerial, das als Ausgangsmaterial bezeichnet wird. Gängige Beispiele sind Biomasse (wie Holz oder landwirtschaftliche Abfälle), Kunststoffe und Altreifen.

Die chemische Zusammensetzung dieses Ausgangsmaterials ist der primäre Bestimmungsfaktor für die endgültigen Produktausbeuten.

Säule 2: Die Wärme

Wärme ist der Motor der Pyrolyse. Das Ausgangsmaterial wird in einem Behälter, einem Reaktor, auf Temperaturen erhitzt, die typischerweise zwischen 400 °C und 900 °C (750 °F bis 1650 °F) liegen.

Diese intensive thermische Energie bricht die großen, komplexen chemischen Bindungen innerhalb des Materials auf und bewirkt, dass es sich in kleinere, stabilere Moleküle zersetzt.

Säule 3: Die inerte Atmosphäre

Dies ist das prägendste Element der Pyrolyse. Der Prozess muss in einer Umgebung mit wenig bis gar keinem Sauerstoff stattfinden.

Dies wird erreicht, indem der Reaktor abgedichtet und oft mit einem inerten Gas wie Stickstoff gespült wird. Das Verhindern der Anwesenheit von Sauerstoff ist entscheidend, da es die Verbrennung stoppt und das Material dazu zwingt, sich chemisch zu zersetzen, anstatt einfach zu verbrennen.

Wie das Prinzip angewendet wird: Reaktortechnologie

Die Art und Weise, wie Wärme zugeführt und die inerte Atmosphäre aufrechterhalten wird, hängt vom Reaktordesign ab. Verschiedene Reaktoren wenden dieselben Kernprinzipien auf leicht unterschiedliche Weise an, um bestimmte Ausgangsmaterialien oder Produkte zu optimieren.

Der Wirbelschichtreaktor: Effiziente Wärmeübertragung

Bei diesem Design enthält der Reaktor ein Bett aus körnigem Material, wie z. B. Sand. Das Inertgas (z. B. Stickstoff) wird von unten hochgepumpt.

Dieser Gasstrom dient zwei Zwecken: Er erzeugt die erforderliche sauerstofffreie Atmosphäre und "fluidisiert" die Sand- und Ausgangsmaterialpartikel, wodurch sie sich wie eine Flüssigkeit verhalten. Diese konstante Bewegung gewährleistet eine extrem schnelle und gleichmäßige Wärmeübertragung, was oft die Ausbeute an Bio-Ölen und Gasen erhöht.

Der Retortenreaktor: Ein einfacherer Ansatz

Ein Retortenreaktor, manchmal auch als Schnecken- oder Drehrohrofen bezeichnet, ist im Wesentlichen ein luftdichter Behälter, der von einer externen Quelle beheizt wird, ähnlich einem Ofen.

Die Wärme wird langsamer durch die Wände des Behälters zum Ausgangsmaterial im Inneren übertragen. Diese Methode ist mechanisch einfacher, bietet aber im Allgemeinen weniger Kontrolle über die Wärmeübertragungsrate im Vergleich zu einem Wirbelbett.

Die Kompromisse verstehen

Die Endausgabe eines Pyrolysesystems ist nicht festgelegt. Durch die Manipulation wichtiger Variablen können Sie steuern, ob Sie mehr festen Koks, flüssiges Öl oder brennbares Gas produzieren.

Die Rolle von Temperatur und Heizrate

Das Gleichgewicht zwischen den Produkten ist sehr empfindlich gegenüber der Temperatur und der Geschwindigkeit, mit der das Ausgangsmaterial erhitzt wird.

Langsame Pyrolyse bei niedrigeren Temperaturen (um 400 °C) bietet mehr Zeit für die Bildung von kohleähnlichen Feststoffen (Biokohle), wodurch deren Ausbeute maximiert wird.

Schnelle Pyrolyse bei höheren Temperaturen (über 500 °C) mit schnellen Heizraten zersetzt das Material so schnell, dass die Produktion von Flüssigkeiten (Bio-Öl) und Gasen (Synthesegas) begünstigt wird.

Die Zusammensetzung des Ausgangsmaterials ist wichtig

Die intrinsische chemische Zusammensetzung des Ausgangsmaterials spielt eine wichtige Rolle. Eine holzige Biomasse liefert natürlich andere Verhältnisse von Öl, Gas und Koks als ein Ausgangsmaterial aus homogenem Kunststoff.

Das Verständnis Ihres Ausgangsmaterials ist entscheidend für die Vorhersage und Optimierung der Leistung Ihres Pyrolysesystems.

Pyrolyse auf Ihr Ziel zuschneiden

Der richtige Ansatz hängt ganz davon ab, was Sie produzieren möchten.

- Wenn Ihr Hauptaugenmerk auf der Produktion von Biokohle liegt: Verwenden Sie niedrigere Prozesstemperaturen und langsamere Heizraten, um die Bildung einer stabilen, festen Kohlenstoffstruktur zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Produktion von Bio-Öl und Synthesegas liegt: Verwenden Sie höhere Temperaturen und eine schnelle Heizmethode, wie z. B. einen Wirbelschichtreaktor, um das Cracken von Molekülen in Flüssigkeiten und Gase zu begünstigen.

Durch die Beherrschung dieser Kernprinzipien können Sie einen Pyrolyseprozess entwickeln, um einen bestimmten Abfallstrom in eine vorhersagbare und wertvolle Ressource umzuwandeln.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Kernprinzip | Thermische Zersetzung von organischem Material in einer sauerstofffreien Umgebung. |

| Typischer Temperaturbereich | 400 °C bis 900 °C (750 °F bis 1650 °F) |

| Kritischer Zustand | Abwesenheit von Sauerstoff zur Verhinderung der Verbrennung. |

| Primäre Produkte | Biokohle (fest), Bio-Öl (flüssig), Synthesegas (gasförmig) |

| Prozesskontrolle | Temperatur und Heizrate bestimmen die Produktausbeuten. |

Bereit, die Kraft der Pyrolyse in Ihrem Labor zu nutzen?

Bei KINTEK sind wir darauf spezialisiert, hochwertige Labor-Pyrolyse-Reaktoren und -Ausrüstung bereitzustellen, die auf Ihre Forschungsziele zugeschnitten sind. Ob Sie sich auf die Produktion von Biokohle, Bio-Öl oder Synthesegas aus Biomasse oder Kunststoffabfällen konzentrieren, unsere Expertise gewährleistet eine präzise Temperaturkontrolle und optimale Leistung.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihnen helfen können, Ihren Pyrolyseprozess zu optimieren und Abfall in wertvolle Ressourcen umzuwandeln. Nehmen Sie jetzt Kontakt auf!

Visuelle Anleitung

Ähnliche Produkte

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- Labor-Prübsiebe und Siebmaschinen

- Vakuum Dental Porzellan Sinterofen

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

Andere fragen auch

- Wie werden mechanische Eigenschaften durch Sintern beeinflusst? Meistern Sie die Kompromisse für stärkere Materialien

- Welche Rolle spielt das Hydrauliksystem beim Heißpressen? Maximale Materialdichte und -festigkeit erreichen

- Was ist ein Vakuumofen? Der ultimative Leitfaden zur kontaminationsfreien thermischen Verarbeitung

- Was ist eine Sputteranlage? Ein Leitfaden zur hochwertigen Dünnschichtabscheidung

- Wie funktioniert eine Sputteranlage? Erzielen Sie Präzision auf atomarer Ebene für Ihre Beschichtungen