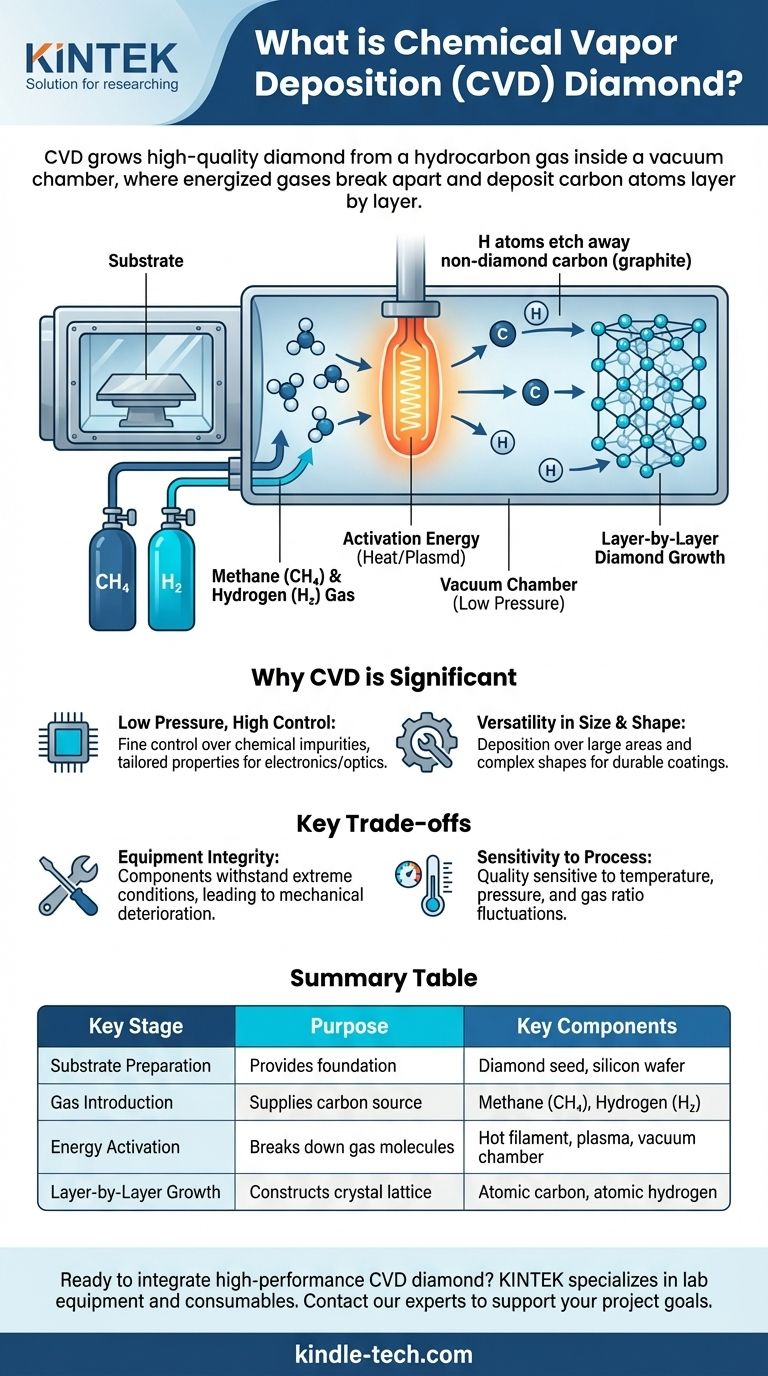

Im Wesentlichen ist die chemische Gasphasenabscheidung (CVD) für Diamanten ein Prozess, bei dem ein hochwertiger Diamant aus einem Kohlenwasserstoffgas gezüchtet wird. In einer Vakuumkammer wird eine Gasmischung, typischerweise Methan und Wasserstoff, energetisiert, wodurch die Gasmoleküle zerfallen. Die resultierenden Kohlenstoffatome lagern sich dann auf einem Substrat ab und bilden Schicht für Schicht einen Diamantkristall.

Das Kernprinzip der Diamant-CVD besteht nicht darin, vorhandenen Kohlenstoff zu komprimieren, sondern methodisch einen Diamanten Atom für Atom aus einer gasförmigen Quelle aufzubauen. Dies ermöglicht eine außergewöhnliche Kontrolle über die Reinheit, die Eigenschaften des Diamanten und die Form des Endprodukts.

Die fundamentalen Prinzipien der Diamant-CVD

Um zu verstehen, wie sich ein Gas in eines der härtesten Materialien der Welt verwandelt, müssen wir den Prozess in seine Kernkomponenten und -stufen zerlegen. Jeder Schritt wird präzise gesteuert, um sicherzustellen, dass sich die Kohlenstoffatome in der korrekten kristallinen Diamantstruktur anordnen.

Die Kernbestandteile: Das Substrat und das Gas

Der Prozess beginnt mit einem Substrat, einem kleinen, flachen Stück Material, das als Grundlage für das Wachstum dient. Dies kann ein kleiner Diamantsamen oder ein anderes Material wie Silizium sein.

Dieses Substrat wird in die Reaktionskammer eingesetzt, die dann mit einer präzisen Mischung aus Vorläufergasen gefüllt wird. Für das Diamantwachstum ist dies fast immer eine Kombination aus einer Kohlenstoffquelle wie Methan (CH₄) und einem Überschuss an Wasserstoff (H₂)gas.

Die Schaffung der richtigen Umgebung: Die Vakuumkammer

Der gesamte Prozess findet in einer versiegelten Vakuumkammer statt. Das Vakuum ist aus zwei Gründen entscheidend: Es entfernt jegliche vorhandene Luft und potenzielle Verunreinigungen und ermöglicht eine präzise Kontrolle über den Druck.

Die Diamant-CVD arbeitet typischerweise bei sehr niedrigem Druck, oft unter dem der Erdatmosphäre. Diese kontrollierte, saubere Umgebung ist unerlässlich für das Züchten von hochreinem Diamant ohne Defekte.

Die Aktivierungsenergie: Hitze und Plasma

Das Gasgemisch allein bildet keinen Diamanten. Es wird eine erhebliche Energiemenge benötigt, um die Molekülbindungen des Methan- und Wasserstoffgases aufzubrechen. Diese „Aktivierung“ wird normalerweise durch Hitze erreicht.

Bei einer gängigen Methode, bekannt als Heißdraht-CVD (HFCVD), wird ein Filament aus einem hitzebeständigen Metall wie Wolfram auf über 2000 °C (3632 °F) erhitzt. Diese intensive Hitze dissoziiert die Gasmoleküle in reaktive atomare Spezies, einschließlich Kohlenstoffatomen und atomarem Wasserstoff.

Der Wachstumsprozess: Atom für Atom

Sobald die Gase zerlegt sind, lagern sich die Kohlenstoffatome auf dem kühleren, vorgewärmten Substrat ab. Unter den richtigen Bedingungen verbinden sich diese Kohlenstoffatome in dem spezifischen tetraedrischen Gitter, das einen Diamantkristall definiert.

Das überschüssige Wasserstoffgas spielt hier eine entscheidende Rolle. Es ätzt selektiv jeden nicht-diamantartigen Kohlenstoff (wie Graphit) weg, der sich möglicherweise zu bilden versucht, und stellt sicher, dass nur die hochwertige Diamantstruktur erhalten bleibt und weiter wächst.

Warum CVD ein bedeutender Prozess für das Diamantwachstum ist

Die Entwicklung der CVD war revolutionär und bietet eine leistungsstarke Alternative zur traditionellen Hochdruck-Hochtemperatur-Methode (HPHT), die den natürlichen Diamantbildungsprozess nachahmt.

Niedriger Druck, hohe Kontrolle

Im Gegensatz zu der immensen Kraft, die für HPHT erforderlich ist, baut CVD Diamanten in einer Niederdruckumgebung auf. Dies verleiht Wissenschaftlern und Ingenieuren eine außergewöhnlich feine Kontrolle über chemische Verunreinigungen.

Durch die Einführung anderer Gase während des Prozesses können die Eigenschaften des Diamanten (wie Farbe, Leitfähigkeit und Wärmebeständigkeit) präzise auf bestimmte Anwendungen zugeschnitten werden, von Edelsteinen bis hin zu fortschrittlicher Elektronik.

Vielseitigkeit in Größe und Form

Da es sich bei CVD um einen Abscheidungsprozess handelt, kann er verwendet werden, um Diamanten über große Flächen zu züchten und verschiedene zugrunde liegende Substrate und komplexe Formen zu beschichten. Dies ist von unschätzbarem Wert für industrielle Anwendungen, bei denen eine harte, verschleißfeste Diamantbeschichtung auf Schneidwerkzeugen oder mechanischen Teilen benötigt wird.

Verständnis der wichtigsten Kompromisse

Obwohl die CVD-Methode leistungsstark ist, ist sie nicht ohne technische Herausforderungen und Einschränkungen. Das Verständnis dieser Kompromisse ist der Schlüssel zur Wertschätzung ihrer Anwendungen.

Die Herausforderung der Integrität der Ausrüstung

Die Komponenten im CVD-Reaktor müssen extremen Bedingungen standhalten. Bei HFCVD beispielsweise ist das intensiv erhitzte Filament, das die Gase aktiviert, ständig chemischem Angriff und thermischer Belastung ausgesetzt.

Im Laufe der Zeit führt dies zu mechanischer Verschlechterung, was eine sorgfältige Wartung und den Austausch kritischer Teile erfordert, um eine gleichbleibende Qualität zu gewährleisten.

Empfindlichkeit gegenüber Prozessparametern

Die endgültige Qualität des Diamanten ist extrem empfindlich gegenüber den Prozessbedingungen. Kleine Schwankungen in Temperatur, Druck oder Gasgemischverhältnissen können zur Bildung von Defekten oder minderwertigem, nicht-diamantartigem Kohlenstoff führen. Dies erfordert hochentwickelte Kontrollsysteme und Überwachung.

Wie Sie dies auf Ihr Ziel anwenden

Die Entscheidung für oder gegen ein CVD-Diamantprodukt hängt vollständig vom gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf hochreinem Material für Elektronik oder Optik liegt: CVD ist aufgrund seiner beispiellosen Kontrolle über Verunreinigungen und Kristallstruktur die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf dem Auftragen einer haltbaren Beschichtung auf ein großes oder komplexes Teil liegt: Die Fähigkeit der CVD, eine gleichmäßige Diamantschicht über verschiedene Substrate abzuscheiden, macht sie zur idealen Technologie.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Massen-Diamantmaterial mit geringerem Fokus auf Reinheit liegt: Die traditionelle HPHT-Methode kann eine wirtschaftlich tragfähigere oder schnellere Alternative sein.

Letztendlich ermöglicht uns die chemische Gasphasenabscheidung, Diamantmaterial mit für einen bestimmten Zweck abgestimmten Eigenschaften zu entwickeln und so ein einfaches Gas in ein Material mit außergewöhnlicher Leistung zu verwandeln.

Zusammenfassungstabelle:

| Wichtige Phase | Zweck | Schlüsselkomponenten |

|---|---|---|

| Substratvorbereitung | Bietet eine Grundlage für das Diamantkristallwachstum | Diamantsamen, Siliziumwafer |

| Gaszuführung | Liefert die Kohlenstoffquelle für die Diamantbildung | Methan (CH₄), Wasserstoff (H₂) |

| Energieaktivierung | Bricht Gasmoleküle in reaktive Atome auf | Heißer Draht, Plasma, Vakuumkammer |

| Schichtweises Wachstum | Konstruiert das Diamantkristallgitter | Atomarer Kohlenstoff, atomarer Wasserstoff (ätzt Verunreinigungen weg) |

Bereit, hochleistungsfähige CVD-Diamanten in Ihr Labor oder Ihre Produktionslinie zu integrieren? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient die präzisen Bedürfnisse von Laboren und F&E-Einrichtungen. Unsere Expertise kann Ihnen helfen, die richtigen Werkzeuge und Materialien auszuwählen, um die einzigartigen Eigenschaften von maßgeschneiderten Diamanten für Ihre spezifische Anwendung zu nutzen – sei es für fortschrittliche Elektronik, langlebige Beschichtungen oder hochreine Optik. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Projektziele unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- CVD-Diamant für Wärmemanagementanwendungen

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

- CVD-Diamantkuppeln für industrielle und wissenschaftliche Anwendungen

Andere fragen auch

- Was ist der Prozess der Vakuumbeschichtung? Beherrschung der CVD- und PVD-Dünnschichtbeschichtung

- Was ist PECVD in der Halbleiterfertigung? Ermöglicht Niedertemperatur-Dünnschichtabscheidung für ICs

- Was sind die Schritte des CVD-Prozesses? Ein Leitfaden zur präzisen Dünnschichtabscheidung

- Welche Farbe haben CVD-Diamanten? Einblicke in den Prozess von Braun-Stich bis farbloser Schönheit

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode