Kurz gesagt, der Prozess der Biomassepelletierung ist ein mehrstufiger Herstellungsprozess, der rohes, niedrigdichtes organisches Material in dichte, einheitliche und energiereiche Pellets umwandelt. Dies beinhaltet die systematische Verkleinerung des Materials, die sorgfältige Kontrolle seines Feuchtigkeitsgehalts und das anschließende Pressen durch eine spezielle Matrize unter extremem Druck und Hitze. Die letzten Schritte umfassen das Kühlen, Härten und Sieben der Pellets, um ein qualitativ hochwertiges, standardisiertes Endprodukt zu gewährleisten.

Der Hauptzweck der Pelletierung ist nicht nur die Kompression; es ist die Umwandlung von inkonsistenter, schwer handhabbarer Rohbiomasse in einen standardisierten, fließfähigen und energiedichten Rohstoffbrennstoff. Dies wird erreicht, indem Feuchtigkeit, Hitze und Druck manipuliert werden, um die natürlichen Bindemittel im Material selbst zu aktivieren.

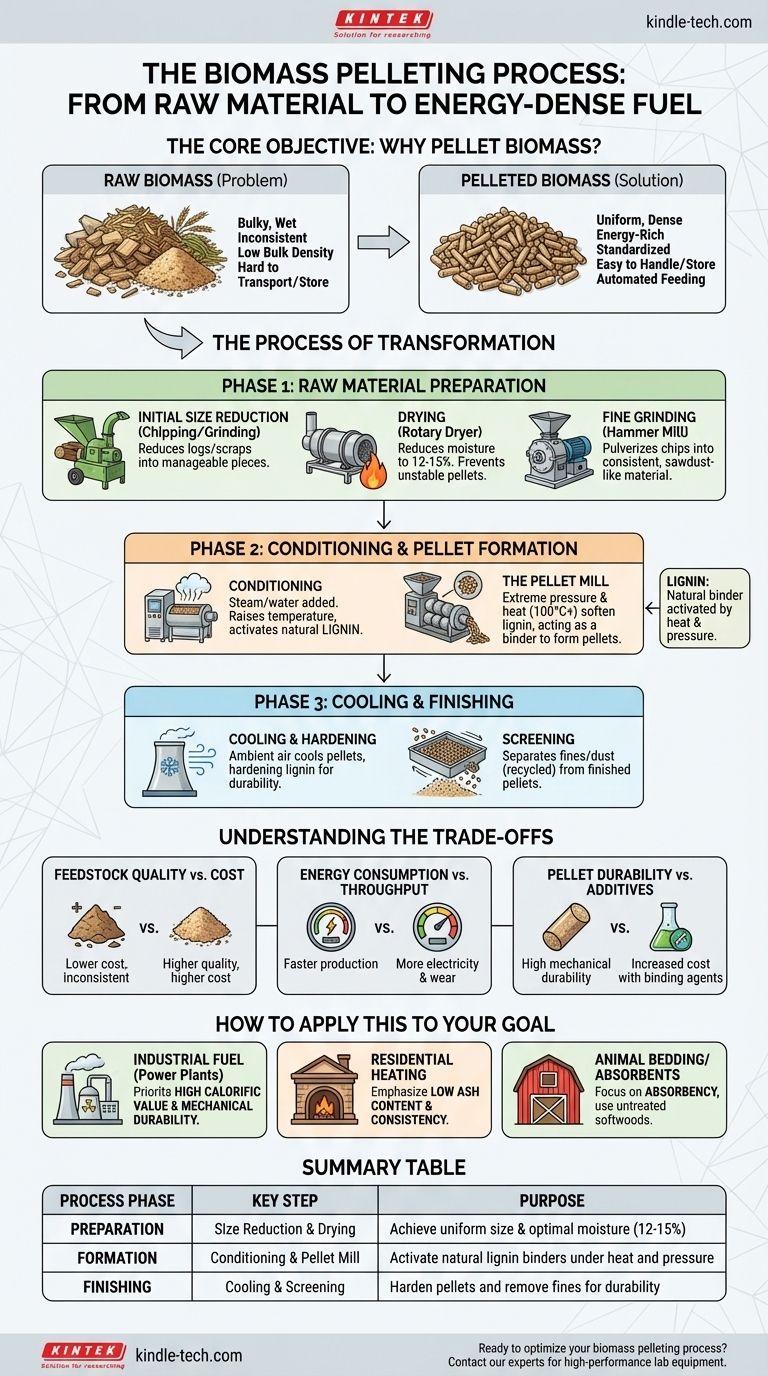

Das Kernziel: Warum Biomasse pelletieren?

Bevor wir uns die Schritte ansehen, ist es wichtig, das Ziel zu verstehen. Rohbiomasse wie Holzhackschnitzel, Sägemehl oder landwirtschaftliche Rückstände ist oft sperrig, feucht und inkonsistent, was den Transport, die Lagerung und die effiziente Nutzung erschwert.

Das Problem mit Rohbiomasse

Rohbiomasse hat eine geringe Schüttdichte, was bedeutet, dass sie viel Platz für die enthaltene Energie einnimmt. Dies macht Transport und Lagerung teuer und ineffizient.

Ihre unregelmäßige Form und Größe verhindern auch die Verwendung in automatisierten Beschickungssystemen, was für moderne Kraftwerke und Heizsysteme erforderlich ist.

Der Wert der Verdichtung

Die Pelletierung löst diese Probleme, indem ein einheitliches und dichtes Produkt entsteht. Ein Holzpellet hat eine viel höhere Energiedichte als das Sägemehl, aus dem es hergestellt wurde.

Diese Standardisierung ermöglicht es, Biomasse wie andere Schüttgüter, z. B. Mais oder Kohle, zu handhaben, was eine automatisierte Logistik und Verbrennung ermöglicht.

Der Schritt-für-Schritt-Pelletierungsprozess

Der Prozess lässt sich in drei Hauptphasen unterteilen: Materialvorbereitung, Pelletbildung und Fertigstellung. Jeder Schritt ist entscheidend für die endgültige Qualität des Pellets.

Phase 1: Rohmaterialvorbereitung

Diese anfängliche Phase ist wohl die wichtigste, da sie den Erfolg aller nachfolgenden Schritte bestimmt.

### H3: Erste Größenreduzierung (Hacken/Zerkleinern)

Der Rohstoff, wie z. B. Baumstämme oder große Holzreste, wird zunächst durch einen Hacker oder Zerkleinerer verarbeitet. Dadurch wird das Material in kleinere, besser handhabbare Stücke zerlegt.

### H3: Trocknung

Dies ist ein kritischer Kontrollpunkt. Das gehackte Material wird dann einem großen Trommeltrockner zugeführt, um seinen Feuchtigkeitsgehalt auf einen präzisen Wert, typischerweise zwischen 12 und 15 %, zu reduzieren. Zu viel Feuchtigkeit führt zu weichen, instabilen Pellets; zu wenig verhindert eine ordnungsgemäße Bindung.

### H3: Feinvermahlung (Hammermühle)

Nach der Trocknung wird das Material einer Hammermühle zugeführt. Diese Maschine verwendet schnell schwingende Hämmer, um die Hackschnitzel zu einem feinen, gleichmäßigen, sägemehlartigen Zustand zu pulverisieren, was für die Herstellung eines dichten, gut geformten Pellets notwendig ist.

Phase 2: Konditionierung und Pelletbildung

Dies ist das Herzstück des Betriebs, in dem das eigentliche Pellet entsteht.

### H3: Konditionierung

Das fein gemahlene Material gelangt in einen Konditionierer, dem Dampf oder Wasser zugesetzt wird. Dieser Schritt erhöht die Temperatur und den Feuchtigkeitsgehalt leicht, was hilft, das natürliche Lignin in der Biomasse zu aktivieren.

### H3: Die Pelletpresse

Das konditionierte Material wird dann in die Pelletpresse (Pelletmühle) geleitet. Im Inneren zwingen schwere Walzen das Material durch die Löcher eines dicken, gehärteten Stahlrings, der als Pelletmatrize bezeichnet wird. Stellen Sie es sich wie eine riesige, industrielle Nudelmaschine vor.

### H3: Die Rolle von Lignin

Der immense Druck und die Reibung erzeugen intensive Hitze (oft über 100 °C / 212 °F). Diese Hitze erweicht das Lignin, ein natürliches Polymer in den Pflanzenzellwänden, wodurch es als Klebstoff wirkt, der die Partikel bindet, während das Pellet extrudiert wird.

Phase 3: Kühlung und Fertigstellung

Die Pellets sind nach dem Austritt aus der Matrize noch nicht gebrauchsfertig.

### H3: Kühlung und Härtung

Die Pellets kommen heiß, weich und unter Dampfentwicklung aus der Presse. Sie werden sofort in einen Kühler transportiert, über den Umgebungsluft angesaugt wird. Dieser Prozess kühlt die Pellets ab und härtet das Lignin, was dem Endprodukt seine charakteristische Haltbarkeit verleiht.

### H3: Siebung

Zuletzt werden die gekühlten Pellets über ein Sieb geführt. Dies trennt feines Material oder Staub (Feingut) vom fertigen Produkt. Dieses Feingut wird typischerweise wieder in den Produktionskreislauf zurückgeführt, um minimale Abfälle zu gewährleisten.

Verständnis der Kompromisse

Der Pelletierungsprozess ist ein Gleichgewicht konkurrierender Faktoren, die sich direkt auf Kosten und Qualität auswirken.

Rohstoffqualität vs. Kosten

Die Verwendung kostengünstiger, inkonsistenter Rohstoffe (wie Rinde oder landwirtschaftliche Abfälle) kann die Inputkosten senken, erfordert jedoch oft eine intensivere Vorbereitung und kann zu einem höheren Aschegehalt und einer geringeren Pelletqualität führen.

Energieverbrauch vs. Durchsatz

Ein schnellerer Betrieb der Pelletpresse erhöht die Produktion, verbraucht aber auch deutlich mehr Strom und kann den Verschleiß von Matrize und Walzen erhöhen. Das Streben nach maximalem Durchsatz kann manchmal die Pelletfestigkeit beeinträchtigen.

Pellet-Haltbarkeit vs. Zusatzstoffe

Eine hohe mechanische Haltbarkeit ist entscheidend für die Reduzierung von Brüchen während des Transports. Während eine ordnungsgemäße Prozesskontrolle der Schlüssel ist, verwenden einige Hersteller Bindemittel wie Stärke, um die Haltbarkeit zu verbessern, was die Betriebskosten erhöht.

Anwendung auf Ihr Ziel

Ihr Hauptziel bestimmt, welche Aspekte des Prozesses am wichtigsten sind.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Industriebrennstoff für Kraftwerke liegt: Priorisieren Sie die Erzielung eines hohen Heizwerts und einer hohen mechanischen Haltbarkeit, auch wenn dies während der Produktion einen höheren Energieaufwand erfordert.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Pellets für die Wohnraumheizung liegt: Konzentrieren Sie sich auf einen niedrigen Aschegehalt und Konsistenz, was sehr saubere Rohstoffe und eine sorgfältige Siebung erfordert.

- Wenn Ihr Hauptaugenmerk auf Einstreu oder Absorptionsmitteln für Tiere liegt: Konzentrieren Sie sich auf die Verwendung von unbehandeltem Nadelholz und die Kontrolle des Trocknungsprozesses, um die Saugfähigkeit zu maximieren, da der Energiegehalt keine Rolle spielt.

Letztendlich ist die erfolgreiche Biomassepelletierung ein präziser industrieller Prozess, der eine wertschwache, variable Ressource in ein standardisiertes Hochwertprodukt umwandelt.

Zusammenfassungstabelle:

| Prozessphase | Wichtiger Schritt | Zweck |

|---|---|---|

| Vorbereitung | Größenreduzierung & Trocknung | Einheitliche Partikelgröße und optimaler Feuchtigkeitsgehalt (12-15 %) erreichen |

| Formung | Konditionierung & Pelletpresse | Natürliche Ligninbindemittel unter Hitze und Druck aktivieren |

| Fertigstellung | Kühlung & Siebung | Pellets härten und Feingut zur Haltbarkeitssteigerung entfernen |

Bereit, Ihren Biomassepelletierungsprozess zu optimieren? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien für die Prüfung und Veredelung von Biomassematerialien. Ob Sie industrielle Brennstoffpellets oder Spezialprodukte wie Tierstreu entwickeln, unsere Lösungen helfen Ihnen, präzise Feuchtigkeitskontrolle, Haltbarkeit und Konsistenz zu erreichen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Pelletierungsziele mit zuverlässiger, effizienter Labortechnologie unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Automatische beheizte hydraulische Pressmaschine mit beheizten Platten für Labor-Heißpresse 25T 30T 50T

- Mini Planetenkugelmühle für Labormahlen

- Beheizte Hydraulische Pressmaschine mit integrierten manuellen Heizplatten für den Laboreinsatz

- Einzelstempel-Elektro-Tablettenpressmaschine Laborpulver-Tablettenstanzmaschine TDP-Tablettenpresse

- Leistungsstarke Kunststoff-Zerkleinermaschine

Andere fragen auch

- Was ist die Funktion einer Labor-Hydraulik-Heißpresse bei der Montage von Festkörper-photoelektrochemischen Zellen?

- Welche Rolle spielt eine Labor-Hydraulikpresse bei der Herstellung von Festkörperbatterien? Verbesserung der Ionenleitfähigkeit

- Was leistet eine hydraulische Transferpresse? Erzielung von industrieller, gleichmäßiger Druckkraft für die Großserienproduktion

- Welche Rolle spielt eine Labor-Hydraulik-Heißpresse bei Verbundplatten aus Reishülsen? Erreichen von struktureller Dichte

- Wie wird eine Labor-Hydraulikpresse für LLZTO-Pellets verwendet? Erreichen von 93 % Dichte in der Festkörperbatterieforschung