Im Wesentlichen ist die Pyrolyse von Reifen ein Hochtemperaturprozess, bei dem Altreifen in einer sauerstofffreien Umgebung zersetzt werden. Diese thermische Zersetzung wandelt die komplexen organischen Materialien im Gummi in drei Hauptprodukte um: ein synthetisches Flüssigöl, einen festen kohlenstoffreichen Rückstand und ein brennbares Gas. Der Prozess ermöglicht auch die Rückgewinnung der im Reifen eingebetteten Stahldrähte.

Im Kern ist die Reifenpyrolyse nicht nur eine Abfallentsorgung, sondern eine Technologie zur Ressourcengewinnung. Sie dekonstruiert einen problematischen Abfallstrom zurück in seine wertvollen Bestandteile – Öl, Kohlenstoff, Stahl und Gas – und verwandelt eine Umweltlast in eine Quelle vermarktbarer Güter.

Das Kernprinzip: Thermische Zersetzung ohne Sauerstoff

Die Reifenpyrolyse ist eine Form der Thermolyse, was Zersetzung durch hohe Hitze bedeutet. Der gesamte Prozess hängt von einem kritischen Faktor ab: der Abwesenheit von Sauerstoff.

Dabei handelt es sich nicht um Verbrennung oder Einäscherung. Stellen Sie es sich stattdessen so vor, dass die Reifen in einer versiegelten, inerten Kammer „gekocht“ werden. Ohne Sauerstoff können die langen Kohlenwasserstoffketten, aus denen der Reifengummi besteht, nicht verbrennen. Stattdessen spaltet die intensive Hitze (typischerweise 400–600 °C) diese Ketten in kleinere, flüchtigere Moleküle auf.

Eine schrittweise Aufschlüsselung des Reifenpyrolyseprozesses

Die Umwandlung eines ganzen Reifens in seine Bestandteile ist ein systematischer, mehrstufiger industrieller Prozess.

Schritt 1: Vorbereitung des Einsatzmaterials

Bevor eine thermische Verarbeitung beginnen kann, müssen die Reifen vorbereitet werden. Ganze Reifen sind ineffizient zu verarbeiten und enthalten Nicht-Gummi-Materialien, die entfernt werden müssen.

Diese Stufe umfasst typischerweise robuste Zerkleinerungsmaschinen, die die Reifen in kleinere Chips von gleichmäßiger Größe (etwa 1–2 Zoll) schneiden. Während oder nach dem Zerkleinern werden starke Magnete und Siebe verwendet, um Stahldrähte und Textilfasern vom Gummi zu trennen. Dieser zurückgewonnene Stahl ist ein wertvolles Koppelprodukt.

Schritt 2: Der Pyrolyse-Reaktor

Die vorbereiteten Gummichips werden in einen versiegelten, sauerstofffreien Reaktor gefüllt. Wenn sich der Reaktor aufheizt, beginnt der Gummi zu verdampfen und sich zu zersetzen.

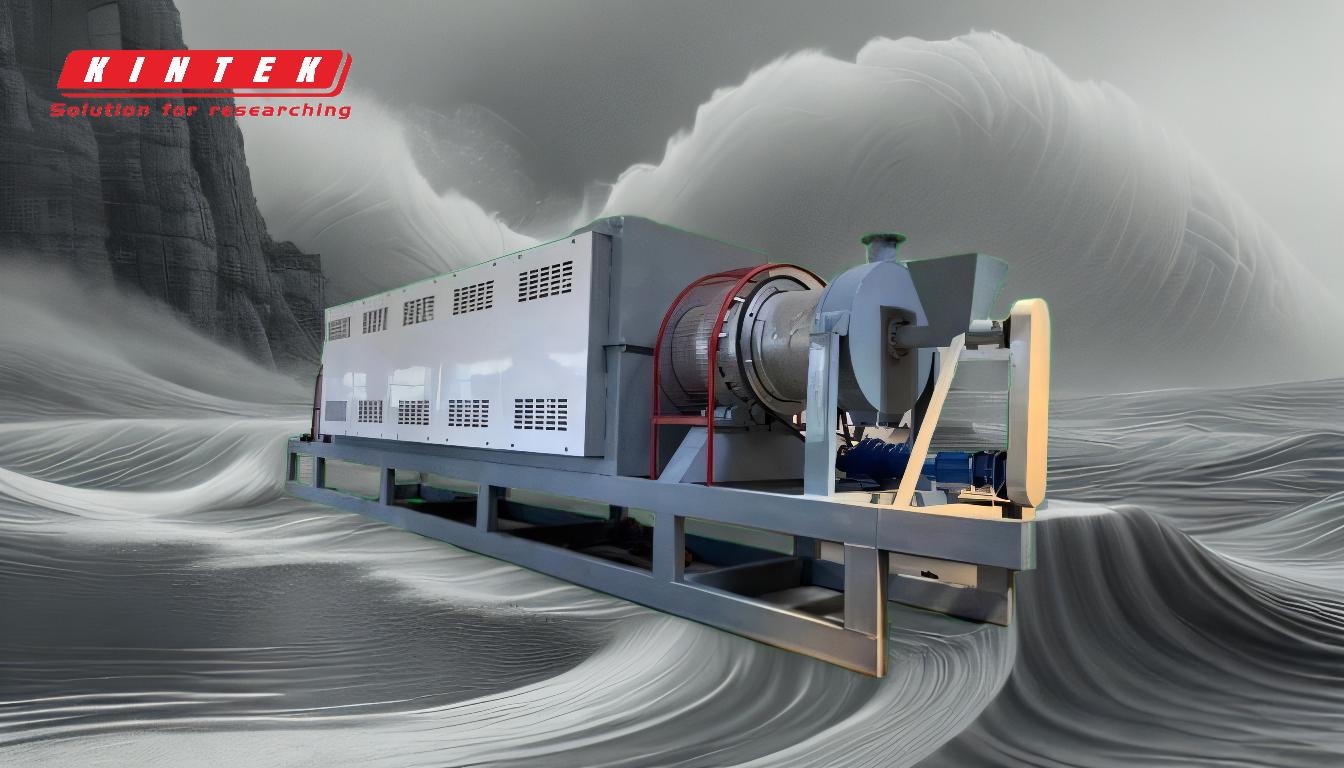

Die spezifische Bauart des Reaktors kann variieren (z. B. Drehrohrofen, Festbett), aber seine Funktion ist dieselbe: eine kontrollierte Hochtemperaturumgebung bereitzustellen, die die Wärme effizient auf das Gummieinsatzmaterial überträgt und den chemischen Abbau vorantreibt.

Schritt 3: Trennung und Kondensation

Ein heißer Dampfstrom verlässt den Reaktor. Dieser Dampf ist eine Mischung aus langkettigen Kohlenwasserstoffen (die zu Öl werden) und kurzkettigen, nicht kondensierbaren Gasen.

Dieser Strom wird durch eine Reihe von Kondensatoren und Kühlrohren geleitet. Wenn der Dampf abkühlt, kondensieren die schwereren Kohlenwasserstoffmoleküle zu einer Flüssigkeit – dem Pyrolyseöl. Die verbleibenden Gase, die nicht kondensieren, werden separat als Synthesegas gesammelt.

Schritt 4: Produktgewinnung und Veredelung

Der Prozess liefert vier verschiedene Produktströme, die zur Verwendung oder zum Verkauf gesammelt werden:

- Pyrolyseöl: Ein synthetisches Rohöl.

- Gewonnener Ruß (rCB): Der feste Rückstand, der im Reaktor verbleibt.

- Synthesegas: Das nicht kondensierbare Gas.

- Zurückgewonnener Stahl: Wird während der Vorverarbeitung getrennt.

Die Ergebnisse verstehen: Von Abfall zu Wert

Die Wirtschaftlichkeit der Reifenpyrolyse hängt von der Qualität und Vermarktbarkeit ihrer Ergebnisse ab.

Pyrolyseöl (TPO)

Diese dunkle, viskose Flüssigkeit ähnelt in ihrer Zusammensetzung Industrieheizöl. Sie kann direkt als Brennstoff für Kessel und Öfen verwendet oder zu wertvolleren Produkten wie Diesel oder Benzin weiterverarbeitet werden.

Gewonnener Ruß (rCB)

Dieser feste, kohlenstoffreiche Rückstand ist der „Kohlenstoff“, der nach der Pyrolyse zurückbleibt. Obwohl seine Qualität variieren kann, kann rCB als Pigment, als verstärkender Füllstoff in Gummiprodukten oder als fester Brennstoff (ähnlich wie Kohle) verwendet werden. Hochwertiger rCB kann in einigen Anwendungen teilweise den primären Ruß ersetzen.

Synthesegas

Dieses Gemisch aus brennbaren Gasen (wie Wasserstoff, Methan und Kohlenmonoxid) hat einen erheblichen Energiewert. Die meisten modernen Pyrolyseanlagen nutzen dieses Gas, um die Brenner zu befeuern, die den Reaktor heizen, wodurch ein sich selbst erhaltender Energiekreislauf entsteht und die externen Energiekosten drastisch reduziert werden.

Zurückgewonnener Stahl

Der hochfeste Stahldraht, der aus den Reifen zurückgewonnen wird, ist ein sauberes, leicht recycelbares Gut, das an Stahlwerke verkauft wird.

Handelsabwägungen und Herausforderungen verstehen

Obwohl vielversprechend, ist die Reifenpyrolyse ein komplexer industrieller Prozess mit praktischen Herausforderungen, die bewältigt werden müssen.

Produktqualität und Konsistenz

Der Marktwert von Pyrolyseöl und rCB hängt stark von ihrer Qualität ab. Diese Qualität kann durch die Art und den Zustand der eingehenden Reifen sowie durch die präzise Steuerung von Temperatur und Prozesszeit im Reaktor beeinflusst werden. Die Erzielung eines konsistenten, hochwertigen Ergebnisses ist ein primäres Betriebs- und Entwicklungsziel.

Verunreinigung des Einsatzmaterials

Das Vorhandensein von Feuchtigkeit, Schmutz und anderen Nicht-Reifenmaterialien im Einsatzmaterial kann die Effizienz des Reaktors verringern und die Endprodukte verunreinigen. Eine gründliche Vorbehandlung ist entscheidend, um dies zu mildern.

Umweltkontrollen

Wie jeder thermische Prozess kann die Pyrolyse schädliche Emissionen verursachen, wenn sie nicht ordnungsgemäß gehandhabt wird. Ein robustes System zur Erfassung und Behandlung von Abgasen ist sowohl für die Einhaltung von Umweltvorschriften als auch für die Betriebssicherheit unerlässlich.

Die richtige Wahl für Ihr Ziel treffen

Der Schwerpunkt eines Reifenpyrolysebetriebs kann angepasst werden, um unterschiedliche strategische Ziele zu erfüllen.

- Wenn Ihr Hauptaugenmerk auf der Ressourcengewinnung liegt: Ihr Ziel ist die Maximierung der Qualität von Öl und rCB durch präzise Temperaturkontrolle und Reinheit des Einsatzmaterials.

- Wenn Ihr Hauptaugenmerk auf der Abfallwirtschaft liegt: Der Hauptvorteil ist die enorme Volumenreduzierung von Altreifen, wodurch eine Deponielast in handhabbare, lagerfähige Güter umgewandelt wird.

- Wenn Ihr Hauptaugenmerk auf der Energieerzeugung liegt: Der Prozess kann optimiert werden, um mehr Synthesegas zu erzeugen, wodurch die Anlage energieautark oder sogar ein Nettoenergieexporteur wird.

Letztendlich bietet die Reifenpyrolyse eine wirksame Methode, um ein globales Abfallproblem in eine Kreislaufwirtschaftslösung umzuwandeln.

Zusammenfassungstabelle:

| Stufe | Schlüsselaktion | Primäres Ergebnis(se) |

|---|---|---|

| 1. Vorbereitung | Zerkleinern & Trennen von Stahl/Fasern | Saubere Gummichips, Zurückgewonnener Stahl |

| 2. Pyrolyse | Erhitzen der Chips im sauerstofffreien Reaktor | Verdampfte Kohlenwasserstoffe, Fester Rückstand |

| 3. Kondensation | Abkühlen des heißen Dampfstroms | Pyrolyseöl (TPO), Synthesegas |

| 4. Sammlung | Sammeln aller Produktströme | TPO, Gewonnener Ruß (rCB), Synthesegas, Stahl |

Bereit, Ihren Altreifenabfall in Gewinn zu verwandeln? Die Effizienz und der Erfolg eines Pyrolysebetriebs hängen von robuster, zuverlässiger Ausrüstung ab. KINTEK ist spezialisiert auf Hochleistungs-Labor- und Industrieanlagen für Materialtests und Prozessoptimierung. Egal, ob Sie Pyrolyseparameter erforschen oder die Produktion skalieren, unsere Lösungen können Ihnen helfen, konsistente, hochwertige Ergebnisse zu erzielen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihr Reifenrecycling und Ihre Ressourcengewinnungsziele unterstützen können.

Ähnliche Produkte

- Biomasse-Pyrolyse-Drehrohrofenanlage

- Plattenvulkanisierpresse Vulkanisiergummimaschine für Labor

- Explosionssicherer hydrothermischer Synthesereaktor

- Mini-SS-Hochdruckreaktor

- Rostfreier Hochdruckreaktor

Andere fragen auch

- Was ist das Verfahren des Pyrolyseofens?Umwandlung von Kunststoffabfällen in wertvolle Ressourcen

- Was ist die Anwendung der Pyrolyse in der Biomasse? Umwandlung von Abfall in Bio-Öl, Biokohle und erneuerbare Energie

- Was sind die Probleme bei der Biomassepyrolyse? Hohe Kosten & technische Hürden erklärt

- Welche Biomasse wird bei der Pyrolyse verwendet? Auswahl des optimalen Rohstoffs für Ihre Ziele

- Was sind die Hauptprodukte, die beim Pyrolyseprozess entstehen? Ein Leitfaden zu Bio-Kohle, Bio-Öl und Synthesegas