Im Kern ist die Sputterbeschichtung eine hochentwickelte Methode, um eine außergewöhnlich dünne und haltbare Schicht eines Materials auf ein anderes aufzubringen. Dies ist ein physikalisches Gasphasenabscheidungsverfahren (PVD), das Atome von einem Quellmaterial (dem „Target“) ausstößt und diese Atom für Atom auf der Oberfläche eines Objekts (dem „Substrat“) abscheidet. Der gesamte Prozess findet in einem Vakuum statt, um sicherzustellen, dass die Atome ungehindert reisen können.

Sputterbeschichtung ist kein einfaches Sprühen oder Galvanisieren; es ist ein Impulsübertragungsprozess, der Atome in die Oberfläche eines Substrats einbettet. Dies erzeugt eine unglaublich starke Bindung auf atomarer Ebene, wodurch die neue Schicht zu einem permanenten Bestandteil des ursprünglichen Objekts wird.

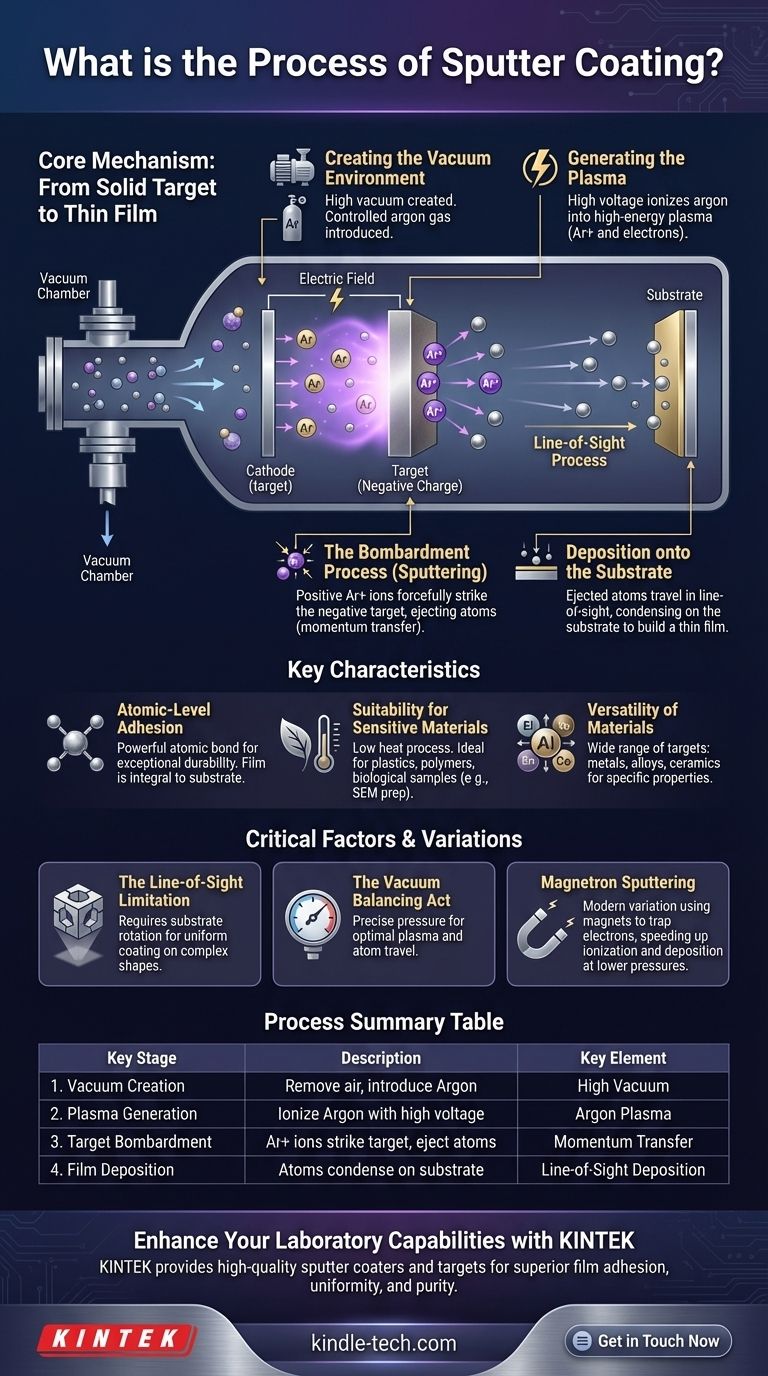

Der Kernmechanismus: Vom festen Target zur Dünnschicht

Das Verständnis des Sputterbeschichtungsprozesses umfasst einige wichtige Schritte, die einen festen Materialblock in eine hochleistungsfähige Dünnschicht verwandeln. Die Präzision dieses Prozesses verleiht der endgültigen Beschichtung ihre einzigartigen Eigenschaften.

Schritt 1: Erzeugung der Vakuumumgebung

Bevor etwas passieren kann, wird die Kammer, die das Targetmaterial und das Substrat enthält, evakuiert, um ein Hochvakuum zu erzeugen.

Eine kleine, präzise kontrollierte Menge eines inerten Gases, meist Argon, wird dann in die Kammer eingeführt. Dieses Vakuum ist entscheidend, da es sicherstellt, dass die gesputterten Atome direkt zum Substrat gelangen können, ohne mit Luft oder anderen Partikeln zu kollidieren.

Schritt 2: Erzeugung des Plasmas

In der Kammer wird eine Hochspannung angelegt, die ein starkes elektrisches Feld erzeugt. Das Targetmaterial erhält eine negative Ladung.

Diese Energie entreißt den Argon-Gasatomen Elektronen und verwandelt das Gas in ein ionisiertes Plasma – eine energiereiche Mischung aus positiven Argon-Ionen und freien Elektronen.

Schritt 3: Der Beschussprozess (Sputtern)

Die positiv geladenen Argon-Ionen werden durch das elektrische Feld stark beschleunigt und prallen auf das negativ geladene Targetmaterial.

Dieser Beschuss ist ein rein physikalischer Prozess. Der Impuls des Aufpralls wird auf die Atome an der Oberfläche des Targets übertragen, wodurch diese gelöst und in die Vakuumkammer geschleudert werden. Dies ist der „Sputtereffekt“.

Schritt 4: Abscheidung auf dem Substrat

Die ausgestoßenen Atome vom Target bewegen sich durch das Vakuum und treffen auf das Substrat, das strategisch platziert ist, um sie abzufangen.

Da die Atome sich geradlinig bewegen, wird dies als „Sichtlinienprozess“ bezeichnet. Die Atome kondensieren auf der Oberfläche des Substrats und bilden allmählich eine dünne, gleichmäßige und sehr dichte Schicht.

Hauptmerkmale einer Sputterbeschichtung

Die Art und Weise, wie eine gesputterte Schicht erzeugt wird, verleiht ihr deutliche Vorteile gegenüber anderen Beschichtungsmethoden.

Haftung auf atomarer Ebene

Die gesputterten Atome treffen mit hoher kinetischer Energie auf das Substrat. Diese Energie treibt sie in die Oberfläche des Substrats und erzeugt eine starke Bindung auf atomarer Ebene.

Die Beschichtung liegt nicht nur auf der Oberfläche; sie wird zu einem integralen Bestandteil des Substrats, was zu außergewöhnlicher Haftung und Haltbarkeit führt.

Eignung für empfindliche Materialien

Der Sputterprozess überträgt sehr wenig Wärme auf das Substrat selbst. Die gesputterten Atome haben niedrige Temperaturen, und der Prozess basiert nicht auf Schmelzen oder Verdampfen.

Dies macht es zu einer idealen Methode zur Beschichtung wärmeempfindlicher Materialien wie Kunststoffe, Polymere und biologische Proben, die oft mit Gold für die Analyse in einem Rasterelektronenmikroskop (REM) beschichtet werden.

Vielseitigkeit der Materialien

Eine breite Palette von Materialien kann als Sputtertarget verwendet werden. Dazu gehören reine Metalle, komplexe Legierungen und sogar keramische Verbindungen. Diese Vielseitigkeit ermöglicht die Herstellung von Beschichtungen mit spezifischen elektrischen, optischen oder verschleißfesten Eigenschaften.

Verständnis der Kompromisse und kritischen Faktoren

Obwohl leistungsstark, erfordert die Sputterbeschichtung eine sorgfältige Kontrolle mehrerer Variablen, um erfolgreich zu sein.

Die „Sichtlinien“-Einschränkung

Der geradlinige Weg der gesputterten Atome bedeutet, dass Oberflächen, die dem Target nicht direkt zugewandt sind, nicht beschichtet werden.

Um komplexe, dreidimensionale Objekte gleichmäßig zu beschichten, muss das Substrat während des Abscheidungsprozesses auf mehreren Achsen gedreht oder manipuliert werden, um sicherzustellen, dass alle Oberflächen dem Atomfluss ausgesetzt sind.

Der Vakuum-Balanceakt

Das Vakuumniveau ist ein empfindliches Gleichgewicht. Der Druck muss niedrig genug sein, damit Atome frei reisen können, aber hoch genug, um das für das Sputtern benötigte Argonplasma aufrechtzuerhalten.

Ist der Druck zu hoch, kollidieren gesputterte Atome mit Gasatomen, verlieren Energie und können sich nicht richtig mit dem Substrat verbinden.

Eine wichtige Variante: Magnetron-Sputtern

Viele moderne Systeme verwenden das Magnetron-Sputtern. Diese Technik verwendet starke Magnete hinter dem Target, um freie Elektronen im Plasma einzufangen.

Das Einfangen von Elektronen in der Nähe des Targets erhöht die Ionisierungsrate von Argon dramatisch. Dies erzeugt ein dichteres Plasma, was den Sputterprozess beschleunigt, die Abscheidungsraten verbessert und es dem System ermöglicht, bei noch niedrigeren Drücken zu arbeiten.

Die richtige Wahl für Ihre Anwendung treffen

Das Verständnis der Prinzipien der Sputterbeschichtung ermöglicht es Ihnen, zu bestimmen, ob sie die richtige Lösung für Ihr spezifisches technisches Ziel ist.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung wärmeempfindlicher Materialien liegt: Sputtern ist aufgrund seines Niedertemperatur-Abscheidungsprozesses, der Schäden an Kunststoffen oder biologischen Proben verhindert, eine ausgezeichnete Wahl.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung einer extrem haltbaren, verschleißfesten Schicht liegt: Die Haftung auf atomarer Ebene, die durch Sputtern erzielt wird, erzeugt eine überlegene Bindung, die einfache Galvanisierung oder Lackierung deutlich übertrifft.

- Wenn Ihr Hauptaugenmerk auf der Erzielung einer hochreinen, dichten und gleichmäßigen Beschichtung liegt: Die kontrollierte Vakuumumgebung und die Abscheidung auf atomarer Ebene beim Sputtern bieten eine unvergleichliche Kontrolle über die Filmqualität und -struktur.

Indem Sie verstehen, dass Sputtern eine Schicht Atom für Atom aufbaut, können Sie seine einzigartigen Stärken für die anspruchsvollsten Anwendungen nutzen.

Zusammenfassungstabelle:

| Schlüsselphase | Beschreibung | Schlüsselelement |

|---|---|---|

| 1. Vakuumerzeugung | Kammer wird evakuiert, um Luftpartikel zu entfernen. | Hochvakuum |

| 2. Plasmaerzeugung | Inertes Gas (Argon) wird durch ein Hochspannungsfeld ionisiert. | Argonplasma |

| 3. Targetbeschuss | Positive Argon-Ionen treffen auf das negativ geladene Target und stoßen Atome aus. | Impulsübertragung |

| 4. Filmabscheidung | Ausgestoßene Atome bewegen sich und kondensieren auf der Substratoberfläche. | Sichtlinienabscheidung |

Bereit, Ihre Laborfähigkeiten zu verbessern?

Die Sputterbeschichtung ist unerlässlich für die Herstellung hochleistungsfähiger, haltbarer Dünnschichten für Anwendungen, die von der REM-Probenvorbereitung bis hin zu fortschrittlicher Elektronik und optischen Beschichtungen reichen.

KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, einschließlich zuverlässiger Sputtercoater und Targets, um Ihre spezifischen Laboranforderungen zu erfüllen. Unsere Expertise stellt sicher, dass Sie eine überragende Filmhaftung, Gleichmäßigkeit und Reinheit für Ihre anspruchsvollsten Projekte erzielen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihren Dünnschichtabscheidungsprozess optimieren und Ihre Forschung vorantreiben können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagensystem Kammer-Schiebe-PECVD-Rohroofen mit Flüssigkeitsvergaser PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

Andere fragen auch

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Was ist der Plasma-CVD-Prozess? Erreichen Sie die Dünnschichtabscheidung bei niedrigen Temperaturen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was bedeutet plasmaunterstützt? Ein Leitfaden für Niedertemperatur-, Hochpräzisionsfertigung

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen