Die mit einer Hammermühle erreichte Produktgröße ist kein einziger fester Wert, sondern ein kontrolliertes Ergebnis ihrer Konfiguration. Die primären Faktoren, die die endgültige Partikelgröße bestimmen, sind das in der Mühle installierte Sieb und die Geschwindigkeit der rotierenden Hämmer, wodurch Materialien zu einem Pulver, oft unter 1 mm, gemahlen werden können.

Der Schlüssel zum Verständnis der Leistung einer Hammermühle besteht darin, sie nicht als Maschine mit einer einzigen Produktgröße zu betrachten, sondern als ein System, das Sie konfigurieren können. Die endgültige Partikelgröße ist ein direktes Ergebnis der von Ihnen getroffenen Entscheidungen, hauptsächlich der Siebgröße, die als physisches Tor für das Material fungiert.

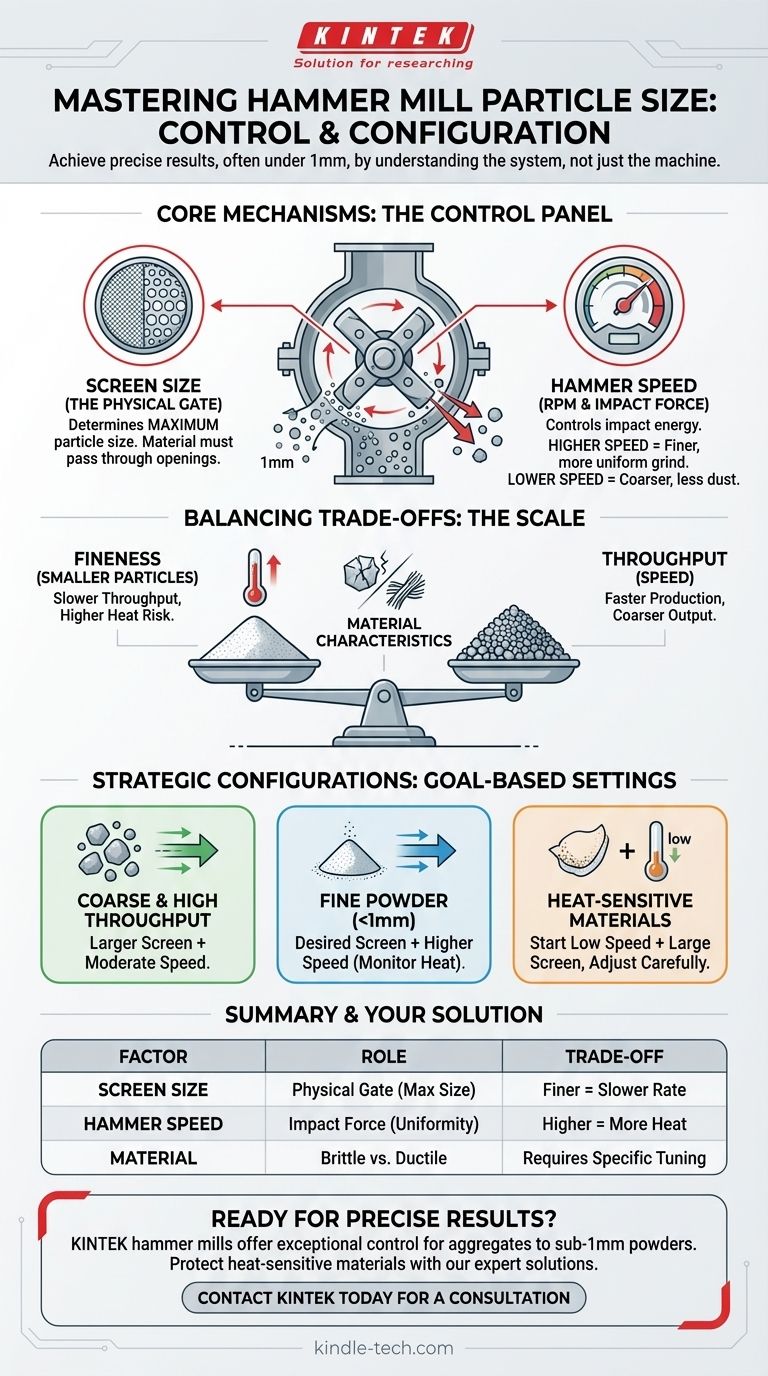

Die Kernmechanismen zur Steuerung der Partikelgröße

Eine Hammermühle reduziert die Materialgröße durch wiederholte, hochintensive Stöße. Das Verständnis der beiden Hauptkomponenten, die diesen Prozess steuern, ist entscheidend, um Ihr gewünschtes Ergebnis zu erzielen.

Die Rolle des Siebs

Das Sieb ist die wichtigste Komponente zur Bestimmung der maximalen Produktgröße. Es ist ein perforiertes Metallblech, das die Mahlkammer auskleidet.

Das Material wird von den Hämmern zerschlagen und verbleibt in der Kammer, bis es klein genug ist, um die Öffnungen des Siebs zu passieren. Dies macht das Sieb zu einem physischen Klassierer.

Wenn Sie also ein Sieb mit 1 mm Öffnungen installieren, besteht das Endprodukt aus Partikeln, die nicht größer als 1 mm sind.

Der Einfluss der Hammergeschwindigkeit

Die Drehzahl des Rotors, oft in U/min (Umdrehungen pro Minute) gemessen, ist der zweite Schlüsselfaktor. Sie bestimmt die Kraft und Häufigkeit der Stöße.

Eine höhere Hammergeschwindigkeit führt zu energischeren Kollisionen. Dies zerschlägt das Material effektiver und erzeugt einen feineren Mahlgrad mit einer engeren Partikelgrößenverteilung, selbst bei gleichem Sieb.

Eine geringere Hammergeschwindigkeit führt zu weniger kräftigen Stößen. Dies wird oft für gröbere Produkte oder bei spröden Materialien verwendet, die leicht zerbrechen, und es hilft, die Entstehung von unerwünschtem ultrafeinem Staub zu reduzieren.

Die Kompromisse verstehen

Die Einstellung der Hammermühle zur Erzielung einer bestimmten Partikelgröße beinhaltet das Abwägen konkurrierender Faktoren. Es gibt keine einzelne "beste" Einstellung; es gibt nur die beste Einstellung für Ihr spezifisches Ziel.

Feinheit vs. Durchsatz

Es gibt einen direkten Kompromiss zwischen der Feinheit Ihres Produkts und der Geschwindigkeit, mit der Sie es produzieren können.

Die Verwendung einer kleineren Sieböffnung zur Herstellung eines sehr feinen Pulvers verringert den Durchsatz der Mühle. Das Material muss länger in der Kammer verbleiben, um ausreichend zerkleinert zu werden, was den gesamten Prozess verlangsamt.

Wärmeerzeugung

Höhere Rotorgeschwindigkeiten und längere Mahlzeiten (durch die Verwendung feiner Siebe) erzeugen durch Reibung und Stoßenergie erhebliche Wärme.

Dies kann ein großes Problem für wärmeempfindliche Materialien sein, wie z. B. bestimmte Kunststoffe, Chemikalien oder Lebensmittelprodukte, die schmelzen, sich zersetzen oder ihre chemischen Eigenschaften ändern können.

Materialeigenschaften

Die Eigenschaften Ihres Ausgangsmaterials bestimmen, wie es sich in der Mühle verhält.

Spröde Materialien zerbrechen leicht und erfordern möglicherweise geringere Hammergeschwindigkeiten, um eine übermäßige Staubentwicklung zu vermeiden. Duktile oder faserige Materialien sind schwieriger zu mahlen und erfordern möglicherweise höhere Geschwindigkeiten und spezielle Hammerkonstruktionen, um effektiv verarbeitet zu werden.

Die richtige Wahl für Ihr Ziel treffen

Um die gewünschte Produktgröße zu erreichen, müssen Sie die Mühle basierend auf den Eigenschaften Ihres Materials und Ihren Produktionsprioritäten konfigurieren.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz für ein grobes Produkt liegt: Verwenden Sie eine größere Sieböffnung und eine moderate Hammergeschwindigkeit.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines feinen Pulvers (z. B. unter 1 mm) liegt: Verwenden Sie ein Sieb mit der gewünschten Öffnungsgröße und erhöhen Sie die Hammergeschwindigkeit, während Sie die Wärmeerzeugung überwachen.

- Wenn Sie ein wärmeempfindliches Material verarbeiten: Beginnen Sie mit einer niedrigeren Hammergeschwindigkeit und einem größeren Sieb und passen Sie diese schrittweise an, um ein Gleichgewicht zu finden, das die erforderliche Größenreduzierung ohne thermische Schäden erreicht.

Letztendlich geht es bei der Steuerung einer Hammermühle darum, diese Variablen so auszugleichen, dass sie Ihren spezifischen Material- und Verarbeitungsanforderungen entsprechen.

Zusammenfassungstabelle:

| Faktor | Rolle bei der Partikelgrößenkontrolle |

|---|---|

| Siebgröße | Fungiert als physisches Tor; bestimmt die maximale Partikelgröße (z. B. 1 mm Sieb = Produkt unter 1 mm). |

| Hammergeschwindigkeit (U/min) | Steuert die Aufprallkraft; höhere Geschwindigkeit erzeugt einen feineren, gleichmäßigeren Mahlgrad. |

| Materialtyp | Spröde Materialien zerbrechen leicht; duktile/faserige Materialien erfordern mehr Energie. |

| Kompromiss | Feinere Mahlgrade = geringerer Durchsatz & höhere Wärmeerzeugung. |

Bereit, Ihre präzisen Partikelgrößenziele zu erreichen?

Die Hammermühlen von KINTEK sind für außergewöhnliche Kontrolle und Zuverlässigkeit ausgelegt, sodass Sie Siebgröße und Rotorgeschwindigkeit für perfekte Ergebnisse feinabstimmen können – von groben Aggregaten bis hin zu feinen Pulvern unter 1 mm. Egal, ob Sie spröde Chemikalien oder zähe Polymere verarbeiten, unser Fachwissen gewährleistet optimale Effizienz und schützt wärmeempfindliche Materialien.

Lassen Sie uns die ideale Lösung für die Anforderungen Ihres Labors konfigurieren. Kontaktieren Sie KINTEK noch heute für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Einhorn-Horizontal-Ball-Mühle

- Horizontale Planetenkugel-Mühle für Laboratorien

- Labor-Mörserschleifmaschine zur Probenvorbereitung

- Labor-Mühlen mit Achat-Mahlbehälter und Kugeln

- Hochleistungs-Vibrations-Laborkugel-Mühle Doppelbehälter-Typ

Andere fragen auch

- Was ist die Funktion des Kugelmühlenprozesses bei der Herstellung von Ti3SiC2-Reaktionspulvern? Erreichung der Materialhomogenität

- Welches technische Problem löst eine Mikronisiermühle für LSTH-Festkörperelektrolyte? Verbesserung des Sinterns & der Dichte

- Welche Rolle spielt eine Labor-Brechmühle bei der Biomassevorbehandlung? Erschließen Sie das Potenzial von Lignocellulose

- Welche Rolle spielt ein Mörser aus Achats in der Vorbereitung von Verbundkathoden? Gewährleistung der Reinheit in der Festkörperbatterieforschung

- Was ist der Zweck des Kolloidmahlens? Erzielen Sie überlegene Homogenisierung und Stabilität für Ihre Produkte

- Warum sind mechanisches Mahlen oder Hochscher-Mischverfahren notwendig? Erzielung gleichmäßiger schützender Zinkanodenschichten

- Welche Faktoren beeinflussen den Betrieb von Kugelmühlen? Beherrschen Sie die Variablen für optimales Mahlen

- Was ist die Hauptfunktion eines Mörsers und Stößels aus Achat? Optimierung der VO2+-CaZn2(PO4)2-Nanopulver-Vorbehandlung