Im Kern besteht der Zweck einer Pyrolyseanlage darin, Abfallstoffe wie Kunststoffe, Reifen oder Biomasse mithilfe hoher Hitze in einer vollständig sauerstofffreien Umgebung chemisch zu zersetzen. Dieser Prozess, bekannt als thermische Depolymerisation, zerlegt große, komplexe Moleküle in einfachere, wertvollere Substanzen. Anstatt Abfall zu verbrennen, wird er intelligent dekonstruiert, um Ressourcen zurückzugewinnen.

Das grundlegende Ziel ist nicht die Vernichtung von Abfall, sondern dessen Transformation. Eine Pyrolyseanlage gewinnt die Rohstoffe zurück, die in entsorgten Produkten eingeschlossen sind, und verwandelt eine Belastung wie Plastikmüll oder Altreifen in wertvolle Güter wie Heizöl und Kohlenstofffeststoffe.

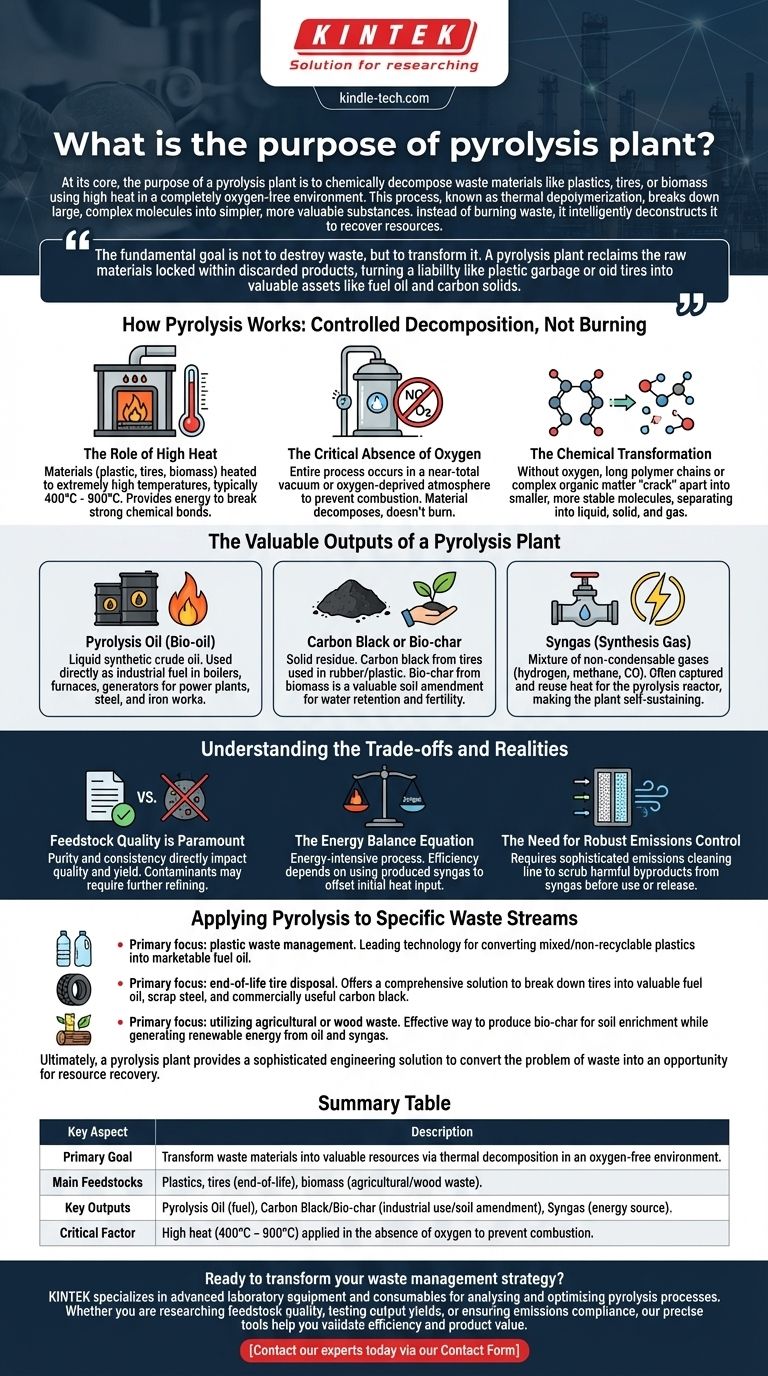

Wie Pyrolyse funktioniert: Kontrollierte Zersetzung, kein Verbrennen

Die Pyrolyse ist ein thermochemischer Prozess, der sich grundlegend von der Verbrennung (Inzineration) unterscheidet. Der entscheidende Unterschied liegt in der kontrollierten Umgebung, insbesondere der Abwesenheit von Sauerstoff.

Die Rolle hoher Hitze

Materialien wie Kunststoff oder Biomasse werden in einen versiegelten Reaktor eingeführt. Im Inneren werden sie auf extrem hohe Temperaturen erhitzt, typischerweise zwischen 400 °C und 900 °C. Diese intensive Hitze liefert die Energie, die erforderlich ist, um die starken chemischen Bindungen aufzubrechen, die die großen Moleküle zusammenhalten.

Das entscheidende Fehlen von Sauerstoff

Dieser gesamte Prozess findet in einem nahezu vollständigen Vakuum oder einer sauerstoffarmen Atmosphäre statt. Das Verhindern des Eindringens von Sauerstoff in den Reaktor ist entscheidend, da es die Verbrennung stoppt. Das Material verbrennt nicht; es zersetzt sich einfach unter thermischer Belastung.

Die chemische Transformation

Ohne Sauerstoff, mit dem es reagieren könnte, „brechen“ die langen Polymerketten in Kunststoffen oder die komplexe organische Materie in Biomasse in kleinere, stabilere Moleküle auf. Dies führt zur Trennung des ursprünglichen Materials in drei verschiedene Formen: eine Flüssigkeit, einen Feststoff und ein Gas.

Die wertvollen Produkte einer Pyrolyseanlage

Die Produkte einer Pyrolyseanlage hängen vom Ausgangsmaterial ab, aber die Produkte lassen sich im Allgemeinen in drei Hauptkategorien einteilen, die jeweils ihre eigene industrielle Anwendung haben.

Pyrolyseöl (Bio-Öl)

Dieses flüssige Produkt ist eine Art synthetisches Rohöl. Es kann direkt als Industrieheizstoff in Kesseln, Öfen oder Generatoren zur Stromerzeugung verwendet werden. Es bedient Industrien wie Stahl- und Eisenwerke, Keramikfabriken und Kraftwerke.

Ruß oder Pflanzenkohle (Bio-Char)

Der feste Rückstand nach der Pyrolyse ist eine Form von Kohlenstoff. Wenn das Ausgangsmaterial Altreifen sind, wird dieses Produkt Ruß (Carbon Black) genannt und kann als Pigment oder Verstärkungsmittel in der Gummi- und Kunststoffindustrie verwendet werden. Wenn das Ausgangsmaterial Biomasse (wie Holz oder Ernterückstände) ist, wird es Pflanzenkohle (Bio-Char) genannt, ein wertvoller Bodenverbesserer, der die Wasserspeicherung und Fruchtbarkeit verbessert.

Synthesegas (Syngas)

Der Prozess erzeugt auch eine Mischung aus nicht kondensierbaren Gasen, hauptsächlich Wasserstoff, Methan und Kohlenmonoxid. Dieses Synthesegas ist brennbar und wird oft vor Ort aufgefangen und wiederverwendet, um die zum Betrieb des Pyrolyse-Reaktors erforderliche Wärme bereitzustellen, wodurch die Anlage energieeffizienter und autarker wird.

Die Abwägungen und Realitäten verstehen

Obwohl die Pyrolyse eine leistungsstarke Technologie ist, ist sie keine Wunderwaffe. Ihre erfolgreiche Umsetzung hängt von mehreren Schlüsselfaktoren ab und birgt bestimmte Herausforderungen.

Die Qualität des Ausgangsmaterials ist von größter Bedeutung

Die Reinheit und Konsistenz des eingehenden Materials wirken sich direkt auf die Qualität und Ausbeute der Endprodukte aus. Verunreinigter Plastikmüll kann beispielsweise Verunreinigungen in das Pyrolyseöl einbringen, was eine weitere Raffination erfordert.

Die Energiebilanzgleichung

Die Pyrolyse ist ein energieintensiver Prozess, der einen erheblichen anfänglichen Wärmeeintrag erfordert. Die Gesamteffizienz und Wirtschaftlichkeit einer Anlage hängen oft von ihrer Fähigkeit ab, das erzeugte Synthesegas zur Deckung ihres eigenen Energieverbrauchs zu nutzen.

Die Notwendigkeit einer robusten Emissionskontrolle

Obwohl die Pyrolyse die großflächige Erzeugung von Dioxinen und Furanen, die mit der Verbrennung verbunden sind, vermeidet, können dennoch flüchtige Verbindungen freigesetzt werden. Eine moderne Pyrolyseanlage benötigt eine hochentwickelte Emissionsreinigungsstrecke, um schädliche Nebenprodukte aus dem Synthesegas zu waschen und zu filtern, bevor es verwendet oder freigesetzt wird.

Anwendung der Pyrolyse auf spezifische Abfallströme

Ihre Entscheidung, Pyrolyse in Betracht zu ziehen, sollte direkt mit der Art des Abfalls übereinstimmen, den Sie verwalten müssen, und den Endprodukten, die Sie erzeugen möchten.

- Wenn Ihr Hauptaugenmerk auf der Kunststoffabfallbewirtschaftung liegt: Die Pyrolyse ist eine führende Technologie zur Umwandlung von gemischten oder nicht recycelbaren Kunststoffen in ein marktfähiges Heizöl.

- Wenn Ihr Hauptaugenmerk auf der Entsorgung von Altreifen liegt: Dieser Prozess bietet eine umfassende Lösung, indem er Reifen in wertvolles Heizöl, Schrottstahl und kommerziell nutzbaren Ruß zerlegt.

- Wenn Ihr Hauptaugenmerk auf der Nutzung von Agrar- oder Holzabfällen liegt: Die Biomassepyrolyse ist eine effektive Methode zur Herstellung von Pflanzenkohle zur Bodenverbesserung und erzeugt gleichzeitig erneuerbare Energie aus dem Öl und Synthesegas.

Letztendlich bietet eine Pyrolyseanlage eine hochentwickelte technische Lösung, um das Problem des Abfalls in eine Chance zur Ressourcengewinnung umzuwandeln.

Zusammenfassungstabelle:

| Wichtiger Aspekt | Beschreibung |

|---|---|

| Hauptziel | Umwandlung von Abfallmaterialien durch thermische Zersetzung in einer sauerstofffreien Umgebung in wertvolle Ressourcen. |

| Haupt-Ausgangsmaterialien | Kunststoffe, Reifen (Altreifen), Biomasse (Agrar-/Holzabfälle). |

| Wichtigste Produkte | Pyrolyseöl (Brennstoff), Ruß/Pflanzenkohle (industrielle Nutzung/Bodenverbesserung), Synthesegas (Energiequelle). |

| Entscheidender Faktor | Hohe Hitze (400 °C - 900 °C), angewendet in Abwesenheit von Sauerstoff, um Verbrennung zu verhindern. |

Bereit, Ihre Abfallmanagementstrategie zu transformieren?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die Analyse und Optimierung von Pyrolyseprozessen. Egal, ob Sie die Qualität des Ausgangsmaterials erforschen, die Produktausbeuten testen oder die Einhaltung von Emissionsvorschriften sicherstellen, unsere präzisen Werkzeuge helfen Ihnen, Effizienz und Produktwert zu validieren.

Kontaktieren Sie noch heute unsere Experten über unser Kontaktformular, um zu besprechen, wie unsere Lösungen Ihren Weg zur Ressourcengewinnung und nachhaltigen Abfalltransformation unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Hochdruck-Laborautoklav-Reaktor für Hydrothermalsynthese

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

Andere fragen auch

- Was ist ein Nachteil der Biomasseenergie? Die versteckten Umwelt- und Wirtschaftskosten

- Ist Pyrolyse rentabel? Ein Leitfaden für wirtschaftlichen, technologischen und ökologischen Erfolg

- Welche Reaktionen sind an der Pyrolyse von Biomasse beteiligt? Entdecken Sie die Chemie für maßgeschneiderte Bioprodukte

- Was ist der Prozess der schnellen Biomassepyrolyse? Verwandeln Sie Biomasse in Sekunden in Bio-Öl

- Welche Vorteile bietet die Pyrolysetechnologie? Abfall in Gewinn verwandeln und Emissionen reduzieren