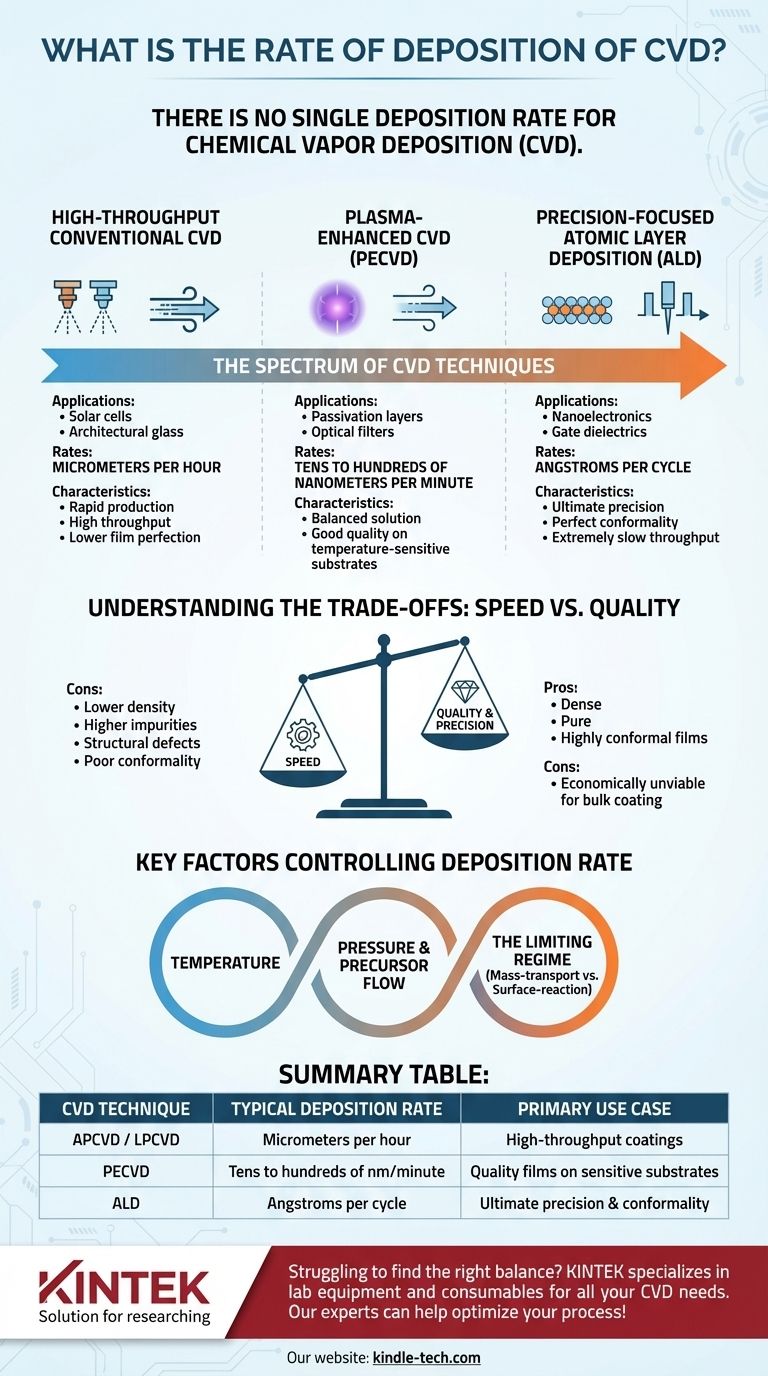

Es gibt keine einzelne Abscheiderate für die chemische Gasphasenabscheidung (CVD). Die Rate hängt vollständig von der verwendeten spezifischen CVD-Technik, dem abzuscheidenden Material und den Prozessparametern ab. Die Raten können von wenigen Angström pro Minute für hochpräzise Methoden bis zu mehreren Mikrometern pro Minute für industrielle Hochdurchsatzbeschichtungen reichen.

Die zentrale Herausforderung bei der Dünnschichtabscheidung ist die Bewältigung des Kompromisses zwischen Geschwindigkeit und Qualität. Hochgeschwindigkeits-CVD-Techniken eignen sich hervorragend für die Massenbeschichtung, opfern aber oft die Filmperfektion, während Präzisionstechniken wie die Atomlagenabscheidung (ALD) ultimative Kontrolle auf Kosten eines extrem langsamen Durchsatzes bieten.

Warum die "CVD-Rate" keine einzelne Zahl ist

Die chemische Gasphasenabscheidung ist kein einzelner Prozess, sondern eine Familie verwandter Technologien. Jede ist für unterschiedliche Ergebnisse optimiert, wobei die Abscheiderate ein primäres Unterscheidungsmerkmal ist.

Das Spektrum der CVD-Techniken

Das Verständnis der Rate erfordert eine Kategorisierung der spezifischen Methode.

Konventionelle Hochdurchsatz-CVD

Techniken wie Atmosphärendruck-CVD (APCVD) und Niederdruck-CVD (LPCVD) sind die Arbeitspferde für Anwendungen, bei denen Geschwindigkeit entscheidend ist. Sie arbeiten, indem sie Vorläufergase über ein erhitztes Substrat strömen lassen, was zu einer kontinuierlichen Reaktion führt.

Stellen Sie sich das wie Sprühlackieren vor: Es ist schnell und deckt schnell eine große Fläche ab, aber das Erreichen einer perfekt gleichmäßigen, angström-dünnen Schicht ist schwierig. Diese Methoden werden oft in Mikrometern pro Stunde gemessen.

Plasmaverstärkte CVD (PECVD)

PECVD nimmt eine Mittelstellung ein. Es verwendet ein Plasma, um Vorläufergase bei viel niedrigeren Temperaturen als bei der konventionellen CVD in reaktive Radikale zu zerlegen.

Dies ermöglicht die Abscheidung hochwertiger Schichten auf temperaturempfindlichen Substraten. Die Rate ist typischerweise langsamer als bei LPCVD, aber deutlich schneller als bei ALD, oft im Bereich von zehn bis mehreren hundert Nanometern pro Minute.

Präzisionsorientierte Atomlagenabscheidung (ALD)

ALD ist eine Untergruppe der CVD, die ultimative Kontrolle bietet. Anstelle eines kontinuierlichen Flusses verwendet sie sequentielle, selbstlimitierende Impulse von Vorläufergasen. Jeder Impuls scheidet genau eine atomare oder molekulare Schicht ab.

Das ist, als würde man eine Struktur Stein für Stein bauen. Es ist unglaublich präzise und erzeugt perfekt gleichmäßige, konforme Schichten, ist aber auch extrem langsam. ALD-Raten werden in Angström pro Zyklus gemessen, wobei ein vollständiger Zyklus von Sekunden bis zu einer Minute dauert.

Schlüsselfaktoren zur Steuerung der Abscheiderate

Über die Wahl der Technik hinaus beeinflussen mehrere Prozessparameter direkt, wie schnell ein Film wächst.

Temperatur

Bei den meisten CVD-Prozessen erhöhen höhere Temperaturen die Reaktionskinetik, was zu einer schnelleren Abscheiderate führt. Es gibt jedoch oft eine Obergrenze, bei der die Filmqualität abnimmt oder Gasphasenreaktionen beginnen, Partikel zu erzeugen.

Druck & Vorläuferfluss

Die Erhöhung der Konzentration der Reaktanten (Precursoren) durch Erhöhung des Drucks oder der Flussrate kann die Abscheidegeschwindigkeit erhöhen. Dies gilt jedoch nur, wenn der Prozess durch die Menge des verfügbaren Reaktanten begrenzt ist.

Das limitierende Regime

Ein Prozess ist entweder massentransportlimitiert (begrenzt durch die Geschwindigkeit, mit der Reaktanten zur Oberfläche gelangen) oder oberflächenreaktionslimitiert (begrenzt durch die Geschwindigkeit, mit der die Reaktion auf der Oberfläche abläuft). Das Verständnis, in welchem Regime sich Ihr Prozess befindet, ist entscheidend für die Optimierung. In einem reaktionslimitierten Prozess beispielsweise erhöht eine Erhöhung des Gasflusses die Abscheiderate nicht.

Die Kompromisse verstehen: Geschwindigkeit vs. Qualität

Die Wahl einer CVD-Methode ist eine klassische technische Entscheidung, die konkurrierende Prioritäten abwägt. Es gibt keine universell "beste" Option.

Die Kosten der Geschwindigkeit

Hohe Abscheideraten haben oft ihren Preis. Schnelles Wachstum kann zu Filmen mit geringerer Dichte, höheren Verunreinigungen, mehr Strukturfehlern und schlechter Konformität führen – der Fähigkeit, komplexe, dreidimensionale Oberflächen gleichmäßig zu beschichten.

Der Preis der Präzision

Techniken wie ALD liefern nahezu perfekte Filme, die dicht, rein und hochkonform sind. Diese Präzision ist für die moderne Nanoelektronik unerlässlich. Der extrem geringe Durchsatz macht sie jedoch wirtschaftlich unrentabel für Anwendungen, die lediglich eine dicke, schützende Beschichtung erfordern.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen CVD-Prozesses erfordert die Abstimmung der Stärken der Technik mit Ihrem Hauptziel.

- Wenn Ihr Hauptaugenmerk auf schneller Produktion und hohem Durchsatz liegt (z. B. Solarzellen, Architekturglas): Ein APCVD- oder LPCVD-Prozess, der die Abscheidegeschwindigkeit in Mikrometern pro Stunde priorisiert, ist die logischste Wahl.

- Wenn Ihr Hauptaugenmerk auf hochwertigen Filmen auf empfindlichen Substraten liegt (z. B. Passivierungsschichten, optische Filter): PECVD bietet eine ausgewogene Lösung, die gute Filmqualität bei niedrigeren Temperaturen mit moderaten Abscheideraten ermöglicht.

- Wenn Ihr Hauptaugenmerk auf ultimativer Präzision und perfekter Konformität liegt (z. B. Gate-Dielektrika in fortschrittlichen Transistoren): ALD ist die einzig praktikable Option, trotz ihrer extrem langsamen Abscheiderate von Angström pro Zyklus.

Letztendlich ist das Verständnis dieses grundlegenden Kompromisses zwischen Abscheidegeschwindigkeit und Filmperfektion der Schlüssel zur Beherrschung der Dünnschichttechnik.

Zusammenfassungstabelle:

| CVD-Technik | Typische Abscheiderate | Primärer Anwendungsfall |

|---|---|---|

| APCVD / LPCVD | Mikrometer pro Stunde | Hochdurchsatzbeschichtungen (z. B. Solarzellen) |

| PECVD | Zehn bis Hunderte von nm/Minute | Qualitätsfilme auf empfindlichen Substraten |

| ALD | Angström pro Zyklus | Ultimative Präzision & Konformität (z. B. Nanoelektronik) |

Fällt es Ihnen schwer, das richtige Gleichgewicht zwischen Abscheidegeschwindigkeit und Filmqualität für Ihr Projekt zu finden? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für all Ihre CVD-Anforderungen. Ob Sie Hochdurchsatzsysteme oder Präzisions-ALD-Werkzeuge benötigen, unsere Experten können Ihnen helfen, die perfekte Lösung zur Erreichung Ihrer spezifischen Beschichtungsziele auszuwählen. Kontaktieren Sie unser Team noch heute, um zu besprechen, wie wir Ihren Dünnschichtabscheideprozess optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Im Labor gezüchtete CVD-Bor-dotierte Diamantmaterialien

Andere fragen auch

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat