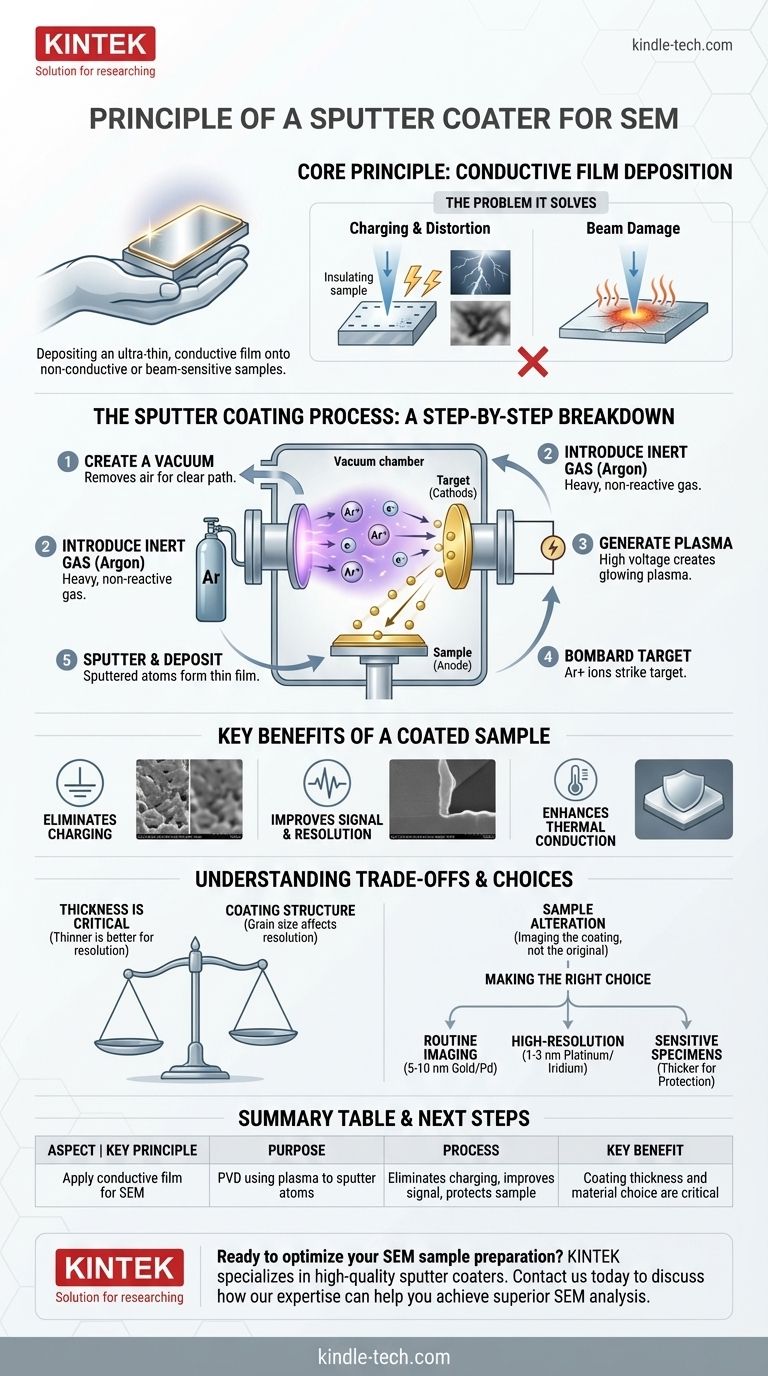

Im Kern besteht das Prinzip eines Sputter-Coaters für REM darin, einen ultradünnen, elektrisch leitfähigen Film auf eine nicht-leitfähige oder strahlempfindliche Probe abzuscheiden. Dies wird erreicht, indem in einem Vakuum ein Plasma erzeugt wird, das hochenergetische Ionen verwendet, um Atome physisch von einem Metalltarget (z. B. Gold) abzulösen. Diese abgelösten Atome landen dann auf der Probe und beschichten sie, wodurch sie für eine hochwertige Bildgebung in einem Rasterelektronenmikroskop geeignet wird.

Die grundlegende Herausforderung im REM besteht darin, dass der abbildende Elektronenstrahl einen leitfähigen Weg zur Erdung benötigt. Ein Sputter-Coater löst dieses Problem, indem er eine mikrofeine metallische „Panzerung“ auf die Probe aufbringt, die elektrische Aufladung und Strahlschäden verhindert, die sonst das Bild zerstören würden.

Warum Sputter-Coating für REM unerlässlich ist

Bevor man versteht, wie ein Coater funktioniert, ist es entscheidend, die Probleme zu verstehen, die er löst. Eine unpräparierte Probe erzeugt oft schlechte, verzerrte oder nicht existierende Bilder.

Das Problem der „Aufladung“

Die meisten biologischen Proben, Polymere, Keramiken und Gläser sind elektrische Isolatoren.

Wenn der hochenergetische Elektronenstrahl des REM auf die Oberfläche einer isolierenden Probe trifft, sammeln sich die Elektronen an. Dieser Aufbau negativer Ladung, bekannt als Aufladung, lenkt den einfallenden Strahl ab und verzerrt das resultierende Bild stark, wodurch oft helle Flecken, Streifen oder Drift entstehen.

Das Risiko von Strahlschäden

Der Elektronenstrahl ist ein hochkonzentrierter Energiestrom. Bei empfindlichen Proben kann diese Energie lokale Erwärmung, Schmelzen oder strukturellen Abbau verursachen.

Dieser Strahlschaden verändert die Oberfläche, die Sie beobachten möchten, grundlegend und beeinträchtigt die Integrität Ihrer Analyse. Die Sputter-Beschichtung wirkt als Schutzschild.

Der Sputter-Coating-Prozess: Eine Schritt-für-Schritt-Analyse

Der Sputter-Prozess ist eine physikalische Gasphasenabscheidung (PVD)-Technik, die in einer kleinen Vakuumkammer stattfindet. Es ist eine präzise und hochkontrollierte Methode.

Schritt 1: Erzeugung eines Vakuums

Die Probe und ein Stück Targetmaterial (z. B. Gold, Platin oder Palladium) werden in eine versiegelte Kammer gelegt. Eine Pumpe entfernt dann die Luft, wodurch eine Niederdruck-Vakuumumgebung entsteht.

Dieses Vakuum ist unerlässlich, um sicherzustellen, dass die gesputterten Atome zur Probe gelangen können, ohne mit Luftmolekülen zu kollidieren, was den Prozess stören würde.

Schritt 2: Einleiten von Inertgas

Eine kleine, kontrollierte Menge eines Inertgases, fast immer Argon (Ar), wird in die Kammer eingeleitet.

Argon wird verwendet, weil es schwer und chemisch nicht reaktiv ist. Es reagiert weder mit der Probe noch mit dem Target und gewährleistet eine reine Metallbeschichtung.

Schritt 3: Erzeugung des Plasmas

Eine hohe Spannung wird in der Kammer angelegt, wobei das Targetmaterial als Kathode (negative Ladung) fungiert. Dieses starke elektrische Feld entzieht den Argonatomen Elektronen.

Dieser Ionisationsprozess erzeugt ein Plasma, eine charakteristische leuchtende Wolke aus positiv geladenen Argonionen (Ar+) und freien Elektronen.

Schritt 4: Beschuss des Targets

Die positiv geladenen Argonionen werden durch das elektrische Feld stark beschleunigt und prallen auf das negativ geladene Targetmaterial.

Dies ist ein physikalischer Prozess der Impulsübertragung, bei dem die schweren Argonionen wie submikroskopische Kanonenkugeln wirken.

Schritt 5: Sputtern und Abscheidung

Der hochenergetische Aufprall der Argonionen reicht aus, um Atome aus dem Targetmaterial zu lösen. Dieses Ausstoßen von Atomen ist der „Sputter“-Effekt.

Diese gesputterten Targetatome bewegen sich in geraden Linien durch die Vakuumkammer und lagern sich auf jeder Oberfläche ab, auf die sie treffen, einschließlich Ihrer REM-Probe. Über einen Zeitraum von Sekunden bis Minuten bauen sich diese Atome zu einem kontinuierlichen, gleichmäßigen Dünnfilm auf.

Wesentliche Vorteile einer beschichteten Probe

Eine richtig beschichtete Probe überwindet die Haupthindernisse für eine gute REM-Bildgebung und liefert gleichzeitig mehrere entscheidende Verbesserungen.

Beseitigung von Aufladungsartefakten

Dies ist der Hauptvorteil. Die leitfähige Metallschicht bietet einen Weg für einfallende Elektronen zum geerdeten REM-Tisch, wodurch Ladungsaufbau und die damit verbundenen Bildverzerrungen verhindert werden.

Verbesserung von Signal und Auflösung

Metallbeschichtungen sind hervorragende Emittenten von Sekundärelektronen, dem primären Signal, das zur Bildung eines REM-Bildes verwendet wird. Eine beschichtete Probe erzeugt ein stärkeres, klareres Signal, was zu einem besseren Signal-Rausch-Verhältnis und schärferen Bildern mit verbesserter Kantenschärfe führt.

Verbesserung der Wärmeleitung

Der Metallfilm hilft auch, die durch den Elektronenstrahl erzeugte Wärme schnell über die Probenoberfläche abzuleiten und empfindliche Strukturen vor thermischen Schäden zu schützen.

Die Kompromisse verstehen

Obwohl Sputter-Coating eine leistungsstarke Technik ist, ist sie nicht ohne Überlegungen. Ein erfahrener Bediener versteht diese Kompromisse, um die Ergebnisse zu optimieren.

Die Schichtdicke ist entscheidend

Ziel ist es, die dünnstmögliche Beschichtung aufzutragen, die dennoch die notwendige Leitfähigkeit bietet. Eine zu dicke Beschichtung würde die feinen nanoskaligen Merkmale der tatsächlichen Probenoberfläche verdecken.

Die Beschichtung hat ihre eigene Struktur

Der gesputterte Metallfilm ist nicht perfekt glatt; er besteht aus feinen Körnern. Bei extrem hohen Vergrößerungen kann die Korngröße der Beschichtung selbst zu einem limitierenden Faktor für die Auflösung werden. Die Wahl des Targetmaterials (z. B. Gold/Palladium oder Platin) kann diese Kornstruktur beeinflussen.

Es ist eine Veränderung der Probe

Es ist entscheidend, sich immer daran zu erinnern, dass Sie die Oberfläche der Beschichtung abbilden, nicht direkt die Originalprobe. Obwohl die Beschichtung der Topographie der Probe entspricht, ist sie eine zusätzliche Schicht.

Die richtige Wahl für Ihr Ziel treffen

Ihre Beschichtungsstrategie sollte direkt von Ihrem analytischen Ziel bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der routinemäßigen Bildgebung zur Eliminierung von Aufladung liegt: Eine Standard-Gold- oder Gold/Palladium-Beschichtung von 5-10 nm ist eine ausgezeichnete und kostengünstige Wahl.

- Wenn Ihr Hauptaugenmerk auf hochauflösender Bildgebung (FEG-REM) liegt: Sie müssen die dünnstmögliche Beschichtung (1-3 nm) eines feinkörnigen Materials wie Platin oder Iridium verwenden, um die feinsten Oberflächendetails zu erhalten.

- Wenn Ihr Hauptaugenmerk auf dem Schutz hochsensibler Proben liegt: Eine etwas dickere Beschichtung kann einen überlegenen thermischen und physikalischen Schutz vor dem Strahl bieten, selbst wenn dies eine gewisse ultimative Auflösung opfert.

Die Beherrschung der Prinzipien des Sputter-Coatings ist grundlegend, um die volle analytische Leistungsfähigkeit Ihres Rasterelektronenmikroskops zu erschließen.

Zusammenfassungstabelle:

| Aspekt | Schlüsselprinzip |

|---|---|

| Zweck | Aufbringen eines leitfähigen Films auf nicht-leitende Proben für die REM-Bildgebung. |

| Prozess | Physikalische Gasphasenabscheidung (PVD) unter Verwendung von Plasma zum Sputtern von Targetatomen. |

| Hauptvorteil | Beseitigt Aufladungsartefakte, verbessert das Signal und schützt die Probe. |

| Wichtige Überlegung | Beschichtungsdicke und Materialwahl sind entscheidend für Auflösung und Probenintegrität. |

Bereit, Ihre REM-Probenpräparation zu optimieren?

KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Sputter-Coater und Laborgeräte, die auf die Bedürfnisse Ihres Labors zugeschnitten sind. Unsere Lösungen gewährleisten präzise, gleichmäßige Beschichtungen, um Aufladung zu eliminieren und Ihre Bildgebungsergebnisse zu verbessern.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unser Fachwissen Ihnen helfen kann, eine überragende REM-Analyse zu erzielen. Nehmen Sie über unser Kontaktformular Kontakt auf und lassen Sie uns gemeinsam die Fähigkeiten Ihres Labors verbessern.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Labor-Kunststoff-PVC-Kalander-Stretchfolien-Gießmaschine für Folientests

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

Andere fragen auch

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird