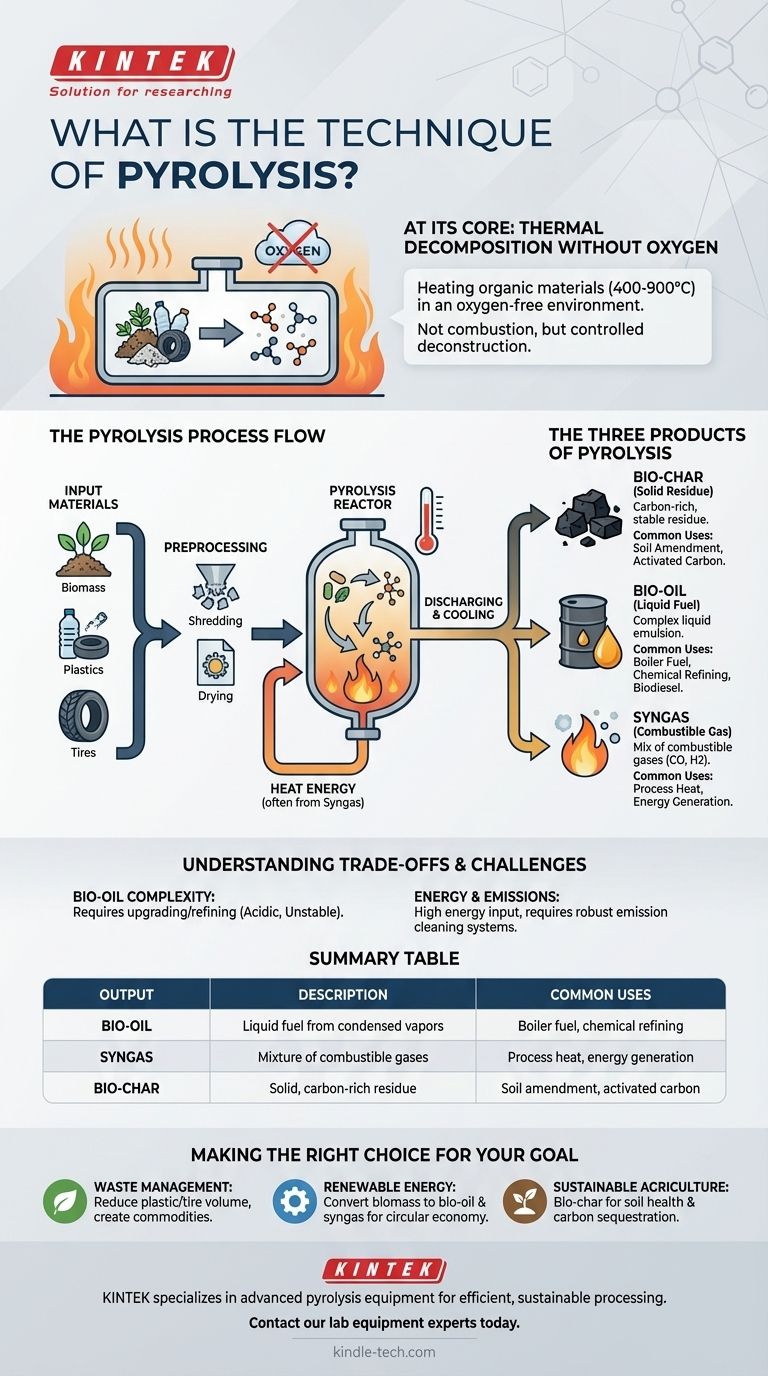

Im Kern ist die Pyrolyse eine Methode der thermischen Zersetzung. Dabei werden organische Materialien wie Biomasse, Kunststoffe oder Reifen in einer Umgebung, die völlig frei von Sauerstoff ist, auf sehr hohe Temperaturen erhitzt. Anstatt zu verbrennen, zerlegt die intensive Hitze die komplexen molekularen Strukturen des Materials in einfachere, wertvollere Substanzen.

Die entscheidende Erkenntnis ist, dass Pyrolyse keine Verbrennung ist; es ist ein kontrollierter Abbauprozess. Indem verhindert wird, dass Sauerstoff in das System gelangt, werden Abfälle oder organische Stoffe in drei verschiedene Produkte umgewandelt: eine feste Kohle, ein flüssiges Öl und ein brennbares Gas.

Wie der Pyrolyseprozess funktioniert

Um die Pyrolyse zu verstehen, betrachtet man sie am besten als ein vollständiges System, von der anfänglichen Vorbereitung bis zum Endprodukt. Der gesamte Prozess ist um das Kernprinzip der kontrollierten Erhitzung in einer inerten Atmosphäre herum konzipiert.

Das Kernprinzip: Hitze ohne Sauerstoff

Das entscheidende Merkmal der Pyrolyse ist die Abwesenheit von Sauerstoff. Wenn organisches Material mit Sauerstoff erhitzt wird, verbrennt es und setzt Energie, Wasser und Kohlendioxid frei.

Durch den Entzug von Sauerstoff verbrennt die Wärmeenergie (typischerweise zwischen 400-900°C) das Material nicht. Stattdessen spaltet sie die starken Polymerketten in Substanzen wie Zellulose, Lignin oder Kunststoffen in kleinere, weniger komplexe Moleküle.

Die Inputs: Was kann verarbeitet werden?

Pyrolyse ist vielseitig und kann eine breite Palette organischer Ausgangsstoffe verarbeiten. Häufige Inputs sind:

- Biomasse: Holz, landwirtschaftliche Abfälle und andere Pflanzenstoffe.

- Kunststoffe: Verschiedene Arten von Post-Consumer-Kunststoffabfällen.

- Reifen: Altreifen von Fahrzeugen.

Damit der Prozess effizient ist, erfordern diese Materialien oft eine Vorbehandlung, wie Zerkleinern, Trocknen und Entfernen nicht-organischer Verunreinigungen.

Der Aufbau einer Pyrolyseanlage

Eine typische Anlage ist um vier zentrale Betriebslinien herum aufgebaut:

- Zuführlinie: Bereitet das Rohmaterial auf und führt es in den Reaktor ein.

- Pyrolyselinie: Der versiegelte, sauerstofffreie Reaktor, in dem das Material erhitzt wird.

- Entladelinie: Trennt und kühlt die drei Endprodukte sicher.

- Emissionsreinigungsanlage: Verwaltet und behandelt alle Abgase, um die Umweltsicherheit zu gewährleisten.

Die drei Produkte der Pyrolyse

Das Ergebnis der Pyrolyse ist immer eine Kombination aus einem Feststoff, einer Flüssigkeit und einem Gas. Das genaue Verhältnis hängt vom Ausgangsmaterial und der Prozesstemperatur ab.

Biokohle (oder Koks)

Dies ist der feste, kohlenstoffreiche Rückstand, der nach dem Austreiben der flüchtigen Bestandteile zurückbleibt. Er ähnelt Holzkohle.

Biokohle ist hochstabil und kann als wirksamer Bodenverbesserer zur Steigerung der Fruchtbarkeit und Wasserspeicherung oder als Ausgangsstoff zur Herstellung von Aktivkohle verwendet werden.

Bio-Öl (oder Pyrolyseöl)

Diese Flüssigkeit ist eine komplexe Emulsion aus Wasser und Hunderten von sauerstoffhaltigen organischen Verbindungen.

Es ist ein hochdichter Brennstoff, der in einigen Kesseln oder Motoren verwendet werden kann. Es kann jedoch auch weiter raffiniert werden, um konventionelleren Biodiesel und andere Chemikalien herzustellen.

Synthesegas (oder Pyrolysegas)

Dies ist eine Mischung aus nicht kondensierbaren brennbaren Gasen, hauptsächlich Kohlenmonoxid und Wasserstoff.

Ein Hauptmerkmal moderner Pyrolyseanlagen ist ihre Effizienz; ein erheblicher Teil des produzierten Synthesegases wird oft in das System zurückgeführt, um die zur Aufrechterhaltung der Reaktion erforderliche Wärmeenergie bereitzustellen.

Verständnis der Kompromisse und Herausforderungen

Obwohl leistungsstark, ist die Pyrolyse ein komplexer industrieller Prozess mit inhärenten Schwierigkeiten, die für einen erfolgreichen Betrieb bewältigt werden müssen.

Die Komplexität von Bio-Öl

Pyrolyseöl ist kein direkter Ersatz für Rohöl. Es ist stark sauer, instabil und enthält eine erhebliche Menge an Wasser und Sauerstoff.

Dies bedeutet, dass es oft eine erhebliche Aufbereitung und Raffination erfordert, bevor es als Transportkraftstoff verwendet werden kann, was die Kosten und die Komplexität des Gesamtprozesses erhöht.

Energie- und Emissionskontrollen

Das Erreichen und Halten von Temperaturen von 500°C oder höher erfordert einen erheblichen Energieeinsatz, obwohl dies oft durch die Verwendung des produzierten Synthesegases ausgeglichen wird.

Darüber hinaus verarbeitet der Prozess flüchtige Verbindungen und erfordert robuste Emissionsreinigungssysteme, um die Freisetzung schädlicher Schadstoffe zu verhindern, was einen kritischen Betriebskostenfaktor darstellt.

Die richtige Wahl für Ihr Ziel treffen

Pyrolyse ist keine Einzellösung, sondern eine vielseitige Plattform. Der Wert, den Sie daraus ziehen, hängt vollständig von Ihrem primären Ziel ab.

- Wenn Ihr Hauptaugenmerk auf der Abfallwirtschaft liegt: Pyrolyse ist eine hervorragende Technologie, um das Volumen von Kunststoff- oder Altreifenabfällen drastisch zu reduzieren und diese in marktfähige Güter umzuwandeln.

- Wenn Ihr Hauptaugenmerk auf erneuerbaren Energien liegt: Der Prozess ist ein praktikabler Weg, um minderwertige Biomasse in Bio-Öl und Synthesegas umzuwandeln und so zu einer Kreislaufwirtschaft beizutragen.

- Wenn Ihr Hauptaugenmerk auf nachhaltiger Landwirtschaft liegt: Die Produktion von Biokohle bietet eine stabile, langfristige Methode zur Kohlenstoffbindung und Verbesserung der Bodengesundheit.

Letztendlich bietet die Pyrolyse eine leistungsstarke Methode, um den chemischen Wert in organischen Materialien freizusetzen, die sonst als Abfall betrachtet würden.

Zusammenfassungstabelle:

| Pyrolyse-Output | Beschreibung | Häufige Anwendungen |

|---|---|---|

| Bio-Öl | Ein flüssiger Brennstoff aus kondensierten Dämpfen | Kesselbrennstoff, chemische Raffination |

| Synthesegas | Eine Mischung aus brennbaren Gasen | Prozesswärme, Energieerzeugung |

| Biokohle | Ein fester, kohlenstoffreicher Rückstand | Bodenverbesserer, Aktivkohle |

Bereit, Abfall in wertvolle Ressourcen zu verwandeln? KINTEK ist spezialisiert auf fortschrittliche Pyrolyseanlagen und Verbrauchsmaterialien für eine effiziente, nachhaltige Materialverarbeitung. Ob Ihr Ziel Abfallmanagement, die Produktion erneuerbarer Energien oder nachhaltige Landwirtschaft ist, unsere Lösungen sind darauf ausgelegt, Ihren Output an Bio-Öl, Synthesegas und Biokohle zu maximieren. Kontaktieren Sie noch heute unsere Laborexperten, um zu besprechen, wie Pyrolyse Ihrem Betrieb zugutekommen kann!

Visuelle Anleitung

Ähnliche Produkte

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Vertikaler Labortiegelofen

Andere fragen auch

- Was ist ein Drehrohrofen? Der ultimative Leitfaden für gleichmäßige Erwärmung & Mischung

- Warum wird ein Hochtemperatur-Muffelofen mit Mehrfachmessspitzen für ABO3-Perowskite verwendet? Erhalten Sie präzise Leitfähigkeitsdaten

- Wie läuft die Zirkoniumproduktion ab? Vom Erz zum Hochleistungsmetall & zur Keramik

- Wie hoch ist die Temperatur eines Drehherdofens? Finden Sie die richtige Wärme für Ihren Prozess

- Wie werden Röhrenöfen nach der Ausrichtung der Röhre klassifiziert? Wählen Sie das richtige Design für Ihren Prozess