Es gibt keine einheitliche Temperatur für einen Ofen. Die erforderliche Temperatur wird vollständig durch die spezifische Anwendung des Ofens und das zu verarbeitende Material bestimmt. Die Betriebstemperaturen können von einigen hundert Grad Celsius für einfaches Trocknen bis über 1800 °C für fortschrittliche Materialprüfungen reichen, wobei jeder Prozess ein präzises Wärmeniveau erfordert.

Die Temperatur eines Ofens ist keine universelle Konstante, sondern eine Funktion seines Zwecks. Der kritische Faktor ist die Prozesstemperatur – die exakte Hitze, die erforderlich ist, um eine gewünschte physikalische oder chemische Veränderung in einem Material zu bewirken, sei es das Binden, Schmelzen oder Behandeln.

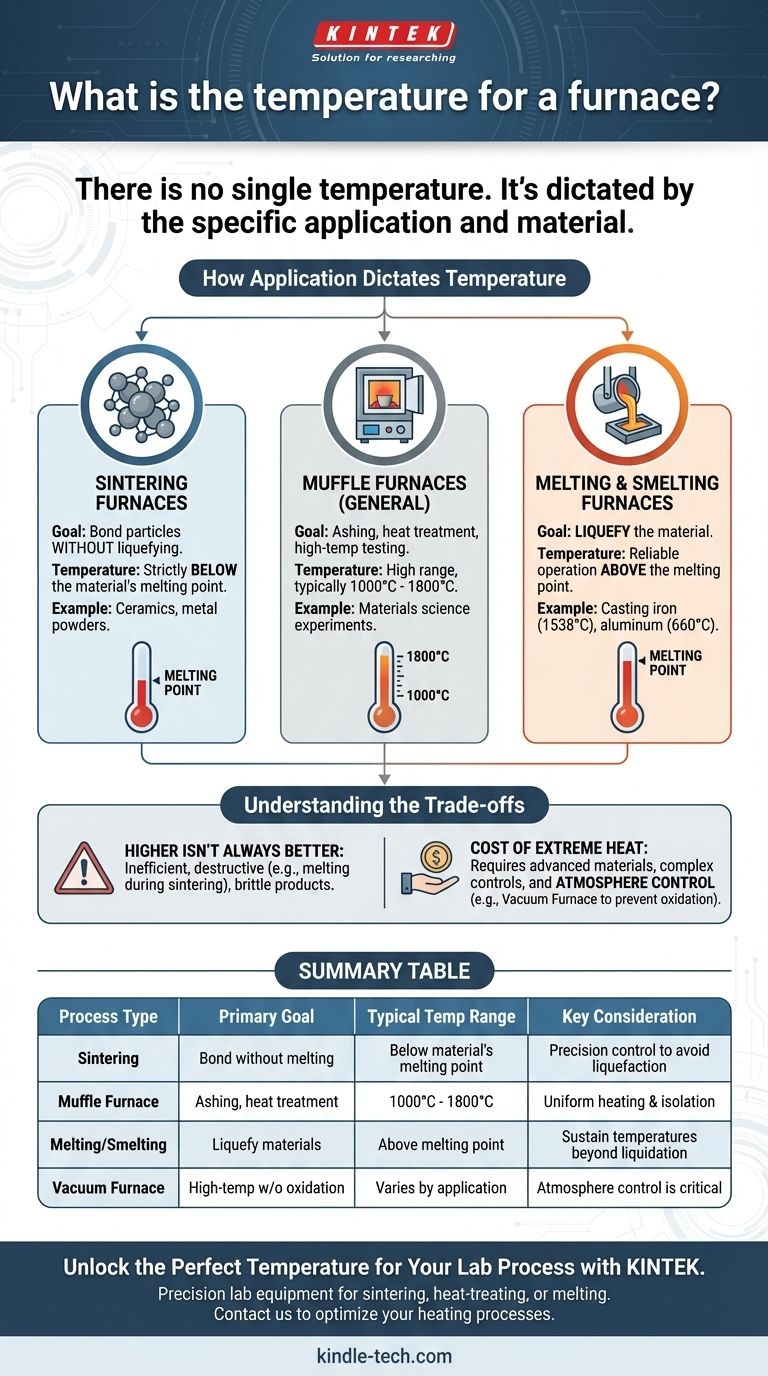

Wie die Anwendung die Temperatur bestimmt

Das Grundprinzip, das es zu verstehen gilt, ist, dass ein Ofen ein Werkzeug ist, das entwickelt wurde, um einem Material ein spezifisches thermisches Profil zuzuführen. Das Material und das gewünschte Ergebnis bestimmen die Temperatur, nicht umgekehrt.

Das Prinzip der Prozesstemperatur

Die „Prozesstemperatur“ ist die Temperatur, bei der das Material selbst gehalten werden muss, um die beabsichtigte Umwandlung zu erreichen. Die Hauptaufgabe eines Ofens besteht darin, diese Temperatur gleichmäßig und genau zu erreichen und zu halten. Dies ist seine wichtigste Leistungsmetrik.

Beispiel 1: Sinteröfen

Sintern ist ein Prozess, bei dem Hitze verwendet wird, um Partikel eines Materials, wie z. B. Keramik- oder Metallpulver, zu einer festen Masse zu binden. Das Ziel ist es, eine feste Form zu erzeugen, ohne das Material zu verflüssigen.

Daher muss ein Sinterofen bei einer Temperatur arbeiten, die hoch genug ist, um die Atomdiffusion zwischen den Partikeln zu fördern, aber streng unterhalb des Schmelzpunktes des Materials bleiben. Das Überschreiten dieser Grenze würde das Produkt ruinieren.

Beispiel 2: Muffelöfen

Muffelöfen sind Allzweck-Labor- und Industrieöfen, die häufig für Hochtemperaturanwendungen eingesetzt werden. Sie sind so konzipiert, dass sie das erhitzte Material von den Heizelementen isolieren und so eine Kontamination verhindern.

Diese arbeiten typischerweise in einem hohen Bereich, oft zwischen 1000 °C und 1800 °C. Diese Fähigkeit ermöglicht ihren Einsatz für Prozesse wie das Veraschen von Materialien, das Wärmebehandeln von Stahl oder die Durchführung von Materialwissenschaftsexperimenten bei hohen Temperaturen.

Beispiel 3: Schmelz- und Raffinieröfen

Im Gegensatz zum Sintern besteht der Zweck eines Schmelz- oder Raffinierofens darin, ein Material zu verflüssigen. Diese werden in Gießereien zum Gießen von Metall oder in Raffinerien zur Trennung von Erzen verwendet.

Für diese Anwendungen muss der Ofen in der Lage sein, zuverlässig über dem Schmelzpunkt des Zielmetalls, wie Eisen (1538 °C) oder Aluminium (660 °C), zu arbeiten.

Die Abwägungen verstehen

Die Auswahl oder der Betrieb eines Ofens beinhaltet das Abwägen von Temperaturanforderungen gegen physikalische Grenzen und Kosten. Höhere Temperaturen sind nicht immer besser und haben oft erhebliche Konsequenzen.

Höhere Temperatur ist nicht immer besser

Mehr Hitze anzuwenden, als der Prozess erfordert, ist ineffizient und oft zerstörerisch. Bei einem Prozess wie dem Sintern führt das Überschreiten des Temperaturziels dazu, dass das Material schmilzt, was den Zweck verfehlt. Bei der Wärmebehandlung können falsche Temperaturen zu einem spröden oder schwachen Endprodukt führen.

Die Kosten extremer Hitze

Öfen, die in der Lage sind, sehr hohe Temperaturen zu erreichen und aufrechtzuerhalten, sind erheblich komplexer und teurer. Sie erfordern fortschrittliche Isoliermaterialien, exotische Metalllegierungen für Heizelemente und hochentwickelte Steuerungssysteme, um die Temperaturuniformität aufrechtzuerhalten.

Atmosphärenkontrolle

Bei vielen fortschrittlichen Prozessen ist die Temperatur nur ein Teil der Gleichung. Ein Vakuumofen entfernt beispielsweise Luft und andere Gase aus der Kammer, um Oxidation bei hohen Temperaturen zu verhindern. In diesen Systemen ist die Kontrolle der Atmosphäre genauso wichtig wie die Kontrolle der Hitze.

Die richtige Wahl für Ihr Ziel treffen

Um die richtige Temperatur zu bestimmen, müssen Sie zunächst Ihr Ziel definieren. Das Material und die gewünschte Umwandlung sind Ihr Leitfaden.

- Wenn Ihr Hauptaugenmerk auf der Formgebung von Materialien ohne deren Verflüssigung liegt (z. B. Sintern): Ihre Temperatur muss präzise gesteuert werden, um knapp unter dem Schmelzpunkt des Materials zu bleiben.

- Wenn Ihr Hauptaugenmerk auf Hochtemperaturtests oder Wärmebehandlung liegt (z. B. bei Verwendung eines Muffelofens): Die Temperatur wird durch den spezifischen Materialstandard oder das Protokoll bestimmt, oft im Bereich von 1000 °C bis 1800 °C.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen eines Materials liegt (z. B. Gießen oder Raffinieren): Ihr Ofen muss in der Lage sein, sicher über dem vollständigen Verflüssigungspunkt des Materials zu arbeiten und diesen aufrechtzuerhalten.

Letztendlich ist die richtige Temperatur keine Eigenschaft des Ofens, sondern eine Anforderung Ihres Prozesses.

Zusammenfassungstabelle:

| Prozesstyp | Hauptziel | Typischer Temperaturbereich | Wichtige Überlegung |

|---|---|---|---|

| Sintern | Partikel ohne Schmelzen binden | Unterhalb des Schmelzpunkts des Materials | Präzise Steuerung zur Vermeidung der Verflüssigung |

| Muffelofen (Allgemein) | Veraschen, Wärmebehandlung, Prüfung | 1000 °C - 1800 °C | Gleichmäßige Erwärmung und Kontaminationsisolierung |

| Schmelzen/Raffinieren | Materialien verflüssigen (z. B. Metalle) | Über dem Schmelzpunkt (z. B. Al: 660 °C, Fe: 1538 °C) | Muss Temperaturen über dem Verflüssigungspunkt aufrechterhalten |

| Vakuumofen | Hochtemperaturprozesse ohne Oxidation | Variiert je nach Anwendung | Die Kontrolle der Atmosphäre ist genauso wichtig wie die Temperatur |

Erzielen Sie die perfekte Temperatur für Ihren Laborprozess

Die Wahl der richtigen Ofentemperatur ist entscheidend für den Erfolg Ihres Materials. Bei KINTEK sind wir auf präzise Laborgeräte und Verbrauchsmaterialien spezialisiert, die Ihren spezifischen thermischen Verarbeitungsanforderungen entsprechen – sei es beim Sintern von Keramiken, beim Wärmebehandeln von Legierungen oder beim Schmelzen von Metallen.

Unsere Experten helfen Ihnen bei der Auswahl eines Ofens, der eine genaue, gleichmäßige Wärme für Ihre Anwendung liefert und so Effizienz und Wiederholbarkeit gewährleistet. Überlassen Sie Ihre Ergebnisse nicht dem Zufall.

Kontaktieren Sie uns noch heute, um Ihre Anforderungen zu besprechen und herauszufinden, wie KINTEK die Heizprozesse in Ihrem Labor optimieren kann.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1700℃ Muffelofen für Labor

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was ist die spezifische Anwendung eines Vakuumtrockenschranks zur Entfernung von Spurenfeuchtigkeit aus PEO? Gewährleistung der Batteriestabilität

- Was ist das Grundprinzip des Lichtbogenofens? Stromnutzung für effizientes Metallschmelzen

- Welche Materialien können einsatzgehärtet werden? Die Wahl des richtigen Stahls für eine harte Schale und einen zähen Kern

- Welche Sicherheitsvorkehrungen sind während des Wärmebehandlungsprozesses zu treffen? Ein Leitfaden zur Minderung thermischer, atmosphärischer und mechanischer Gefahren

- Warum wird ein Labor-Vakuumtrockenschrank für Reishalmrückstände empfohlen? Schützen Sie die Integrität Ihrer Biomasse

- Was sind die Anforderungen an einen Wärmebehandlungsofen? Ein Leitfaden zur präzisen Temperatur- und Atmosphärenkontrolle

- Was ist ein Kalzinierungsofen? Ein Leitfaden zur Hochtemperatur-Materialumwandlung

- Was sind die Vorteile der Verwendung von HIP-Ausrüstung für Hochentropielegierungen? Erreichen Sie nahezu theoretische Dichte und Haltbarkeit