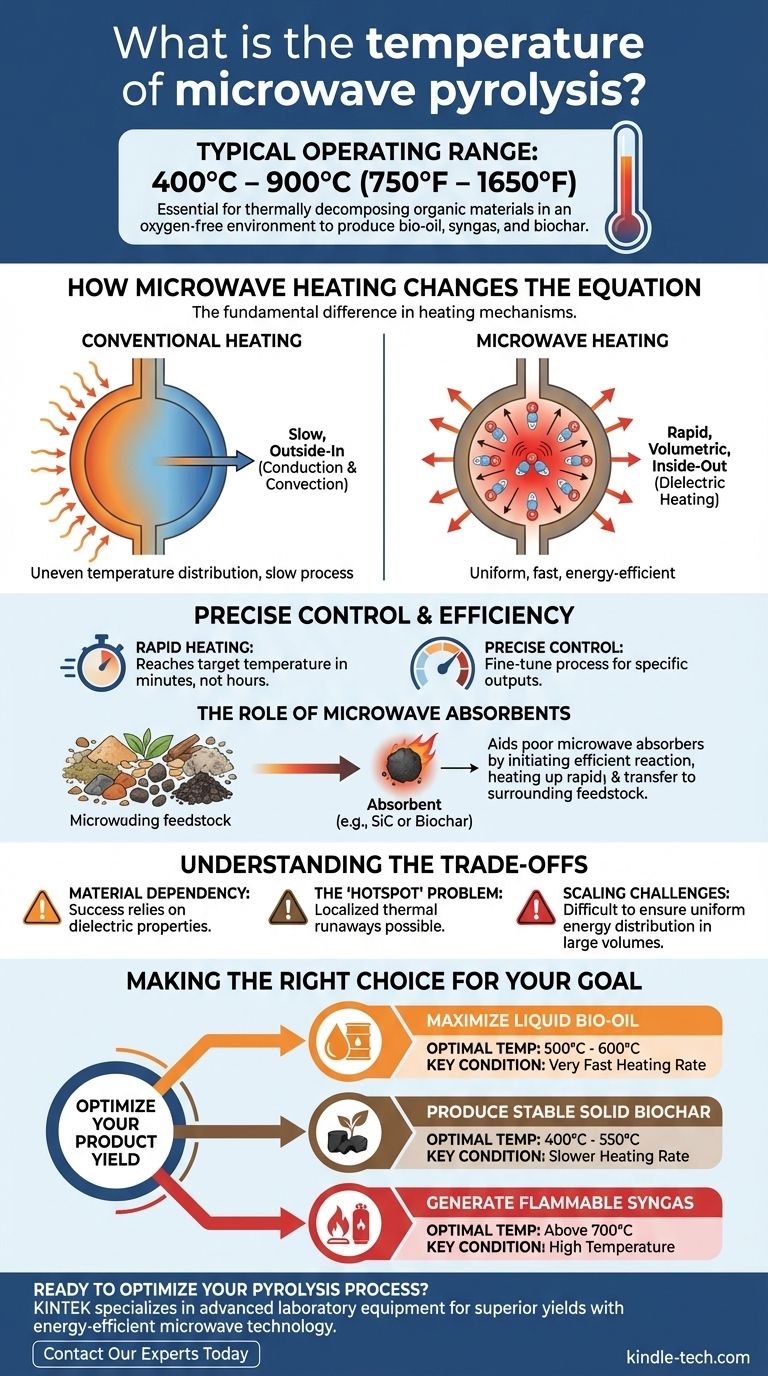

Kurz gesagt, die Mikrowellenpyrolyse arbeitet typischerweise zwischen 400 °C und 900 °C (750 °F bis 1650 °F). Dieser Temperaturbereich ist notwendig, um organische Materialien wie Biomasse oder Kunststoffe in einer sauerstofffreien Umgebung thermisch zu zersetzen. Obwohl der Prozess bei niedrigeren Temperaturen um 200–300 °C beginnen kann, ist der höhere Bereich erforderlich, um effizient wertvolle Produkte wie Bioöl, Synthesegas und Biokohle zu erzeugen.

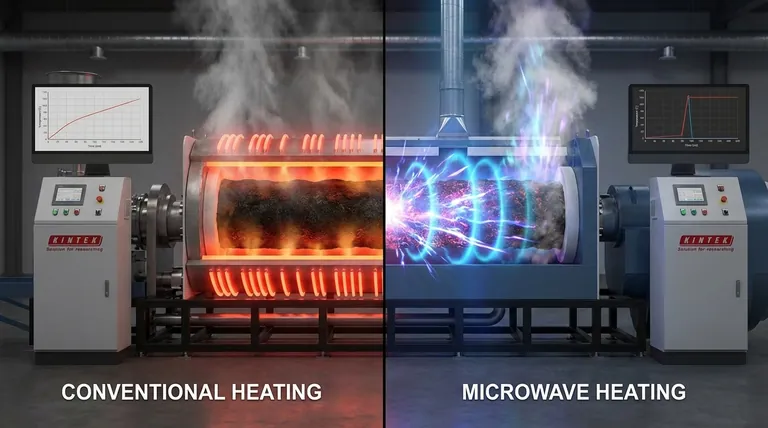

Der entscheidende Unterschied liegt nicht in der Endtemperatur, die der bei herkömmlichen Verfahren ähnlich ist, sondern wie diese Temperatur erreicht wird. Die Mikrowellenpyrolyse erwärmt die Materialien von innen nach außen und bietet eine schnelle und gezielte Energiezufuhr, die die Prozesskontrolle und Effizienz grundlegend verändert.

Wie die Mikrowellenerwärmung die Gleichung verändert

Um die Bedeutung der Mikrowellenpyrolyse zu verstehen, müssen Sie zunächst den grundlegenden Unterschied in den Heizmechanismen kennen. Herkömmliche Methoden sind oft langsam und ineffizient, während die Mikrowellenerwärmung volumetrisch und unmittelbar erfolgt.

Konventionelle vs. Mikrowellenerwärmung

Die konventionelle Pyrolyse beruht auf Leitung und Konvektion. Die Wärme wird auf die Außenseite eines Reaktors aufgebracht und wandert langsam nach innen zum Einsatzmaterial, ähnlich wie beim Garen eines dicken Fleischstücks im Ofen. Dieser Prozess ist langsam und kann zu einer ungleichmäßigen Temperaturverteilung führen.

Die Mikrowellenpyrolyse nutzt die dielektrische Erwärmung. Mikrowellen regen polare Moleküle im Material direkt an, wodurch sie oszillieren und intern und gleichmäßig Wärme erzeugen. Dies ist eine „von innen nach außen“ Methode, die deutlich schneller und energieeffizienter ist.

Die Rolle von Mikrowellenabsorbern

Ein Schlüsselfaktor ist, dass nicht alle Materialien gut durch Mikrowellen erwärmt werden. Viele Arten von Biomasse beispielsweise sind schlechte Mikrowellenabsorber.

Um dies zu überwinden, wird dem Einsatzmaterial oft ein mikrowellenabsorbierendes Material (wie Siliziumkarbid oder Biokohle aus einem früheren Durchlauf) beigemischt. Dieses Absorbermaterial erwärmt sich schnell und überträgt diese Wärme dann durch Leitung auf das umgebende Einsatzmaterial, wodurch die Pyrolyse-Reaktion effizient eingeleitet wird.

Präzise und schnelle Temperaturkontrolle

Da die Erwärmung direkt im Material durch eine Energiequelle erzeugt wird, die sofort ein- und ausgeschaltet werden kann, bietet die Mikrowellenpyrolyse eine außergewöhnliche Kontrolle.

Die Heizraten sind extrem schnell, sodass Bediener die Zieltemperatur in Minuten statt in Stunden erreichen können. Diese Präzision ermöglicht eine Feinabstimmung des Prozesses, um die Produktion spezifischer Produkte zu begünstigen, sei es flüssiges Bioöl, feste Biokohle oder brennbares Synthesegas.

Die Kompromisse verstehen

Obwohl innovativ, ist die Mikrowellenpyrolyse nicht ohne Herausforderungen. Das Verständnis ihrer Grenzen ist für die praktische Anwendung von entscheidender Bedeutung.

Materialabhängigkeit

Der Erfolg des Prozesses hängt stark von den dielektrischen Eigenschaften des Einsatzmaterials ab. Materialien, die Mikrowellenenergie nicht gut absorbieren, erfordern die Zugabe eines Absorbers, was den Prozess komplexer und kostspieliger machen kann.

Das „Hotspot“-Problem

Obwohl die Mikrowellenerwärmung im Allgemeinen gleichmäßiger ist als bei herkömmlichen Methoden, kann sie immer noch lokale thermische Durchgehen oder „Hotspots“ erzeugen. Wenn diese nicht kontrolliert werden, können sie zu inkonsistenter Produktqualität und möglichen Schäden an der Reaktoranlage führen.

Herausforderungen bei der Skalierung

Die Mikrowellentechnologie ist im Labor- und Pilotmaßstab sehr effektiv. Die Skalierung auf große, industrielle Anlagen stellt jedoch erhebliche technische und wirtschaftliche Herausforderungen dar, insbesondere beim Reaktordesign und der Gewährleistung einer gleichmäßigen Energieverteilung über riesige Materialmengen.

Die richtige Wahl für Ihr Ziel treffen

Die optimale Temperatur innerhalb des Bereichs von 400–900 °C hängt vollständig von Ihrem gewünschten Endprodukt ab. Die Mikrowellentechnologie bietet Ihnen die präzise Kontrolle, um diese Ergebnisse anzusteuern.

- Wenn Ihr Hauptaugenmerk auf der Maximierung von flüssigem Bioöl liegt: Eine moderate Temperatur von etwa 500–600 °C mit einer sehr schnellen Aufheizrate ist typischerweise am effektivsten.

- Wenn Ihr Hauptaugenmerk auf der Produktion von stabiler fester Biokohle liegt: Eine niedrigere Temperatur, oft zwischen 400–550 °C, und eine langsamere Aufheizrate maximieren den Feststoffertrag.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung von brennbarem Synthesegas liegt: Höhere Temperaturen, im Allgemeinen über 700 °C, sind erforderlich, um die Materialien weiter in gasförmige Bestandteile zu zerlegen.

Letztendlich bietet die Mikrowellenpyrolyse ein leistungsstarkes Werkzeug zur Steuerung der chemischen Zersetzung durch präzise, volumetrische Erwärmung.

Zusammenfassungstabelle:

| Zielprodukt | Optimale Temperaturspanne | Schlüsselbedingung |

|---|---|---|

| Maximierung von flüssigem Bioöl | 500°C - 600°C | Sehr schnelle Aufheizrate |

| Produktion von stabiler Biokohle | 400°C - 550°C | Langsamere Aufheizrate |

| Erzeugung von brennbarem Synthesegas | Über 700°C | Hohe Temperatur |

Bereit, Ihren Pyrolyseprozess mit präziser Temperaturkontrolle zu optimieren? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich Pyrolysesysteme. Unsere Expertise kann Ihnen helfen, überlegene Ausbeuten an Bioöl, Biokohle oder Synthesegas mit energieeffizienter Mikrowellentechnologie zu erzielen. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung und Ziele zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Nicht verzehrender Vakuumlichtbogen-Induktionsofen

Andere fragen auch

- Ist Pyrolyse rentabel? Ein Leitfaden für wirtschaftlichen, technologischen und ökologischen Erfolg

- Welche Vorteile bietet die Pyrolysetechnologie? Abfall in Gewinn verwandeln und Emissionen reduzieren

- Welche Reaktionen sind an der Pyrolyse von Biomasse beteiligt? Entdecken Sie die Chemie für maßgeschneiderte Bioprodukte

- Wie wird Energie in Biomasse umgewandelt? Die Nutzung der natürlichen Sonnenkraft für erneuerbare Energien

- Was sind die verschiedenen Arten von Pyrolyseanlagen? Wählen Sie das richtige System für Ihr Ergebnis