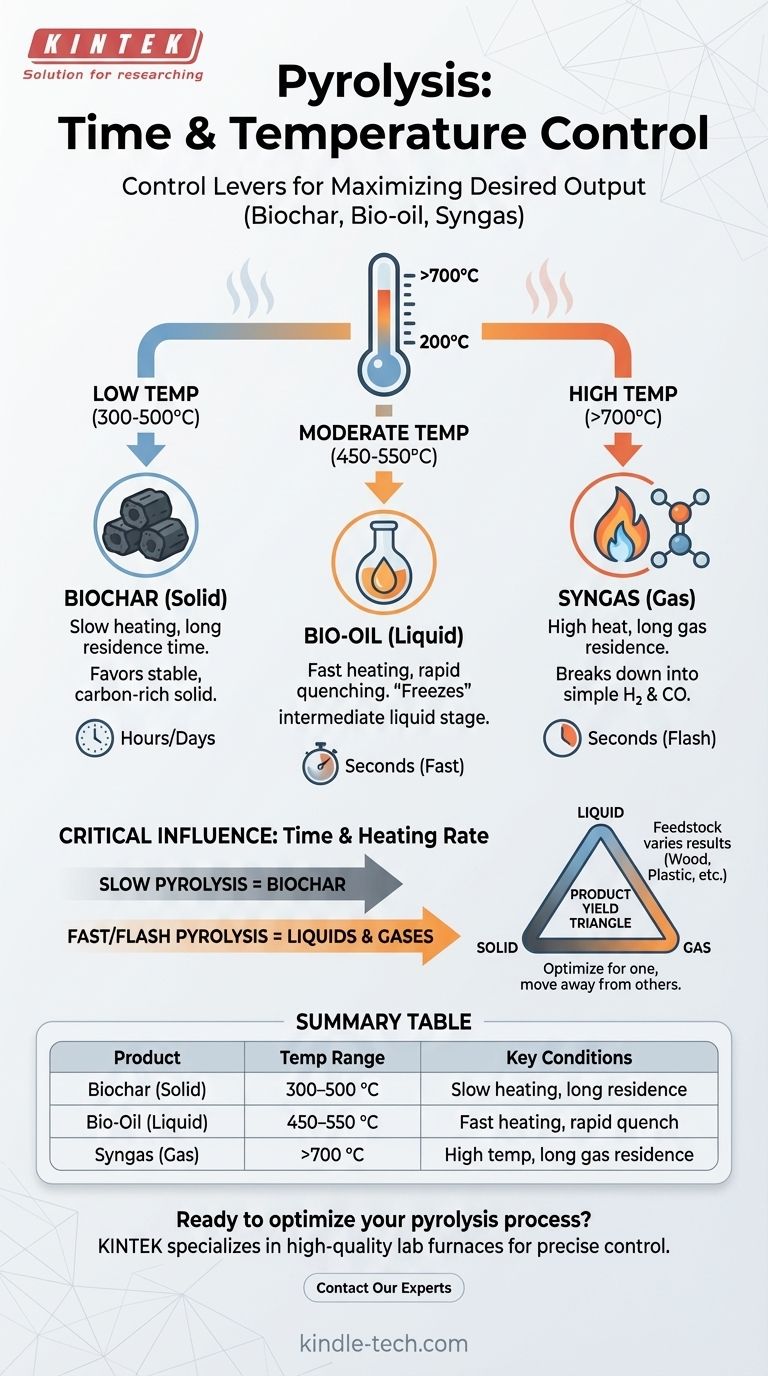

Kurz gesagt, die Pyrolyse hat nicht eine einzige Zeit und Temperatur. Stattdessen findet sie unter einer Vielzahl von Bedingungen statt, typischerweise beginnend zwischen 200–300 °C für organische Materialien wie Holz. Die spezifische Zeit und Temperatur, die Sie verwenden, sind die kritischsten Faktoren, die die Endprodukte des Prozesses bestimmen.

Das grundlegende Prinzip ist, dass Pyrolysetemperatur und -zeit keine festen Werte, sondern Steuerhebel sind. Sie passen diese Parameter gezielt an, um Ihre gewünschte Ausgabe zu maximieren, sei es ein Feststoff (Biokohle), eine Flüssigkeit (Bioöl) oder ein Gas (Synthesegas).

Die Rolle der Temperatur bei der Pyrolyse

Die Temperatur ist der primäre Treiber, der den chemischen Abbau des Ausgangsmaterials bestimmt. Durch die Kontrolle der Wärme steuern Sie das Endprodukt.

Niedrige Temperaturen für feste Produkte (Biokohle)

Bei niedrigeren Temperaturen, im Allgemeinen im Bereich von 300–500 °C, ist der Pyrolyseprozess langsamer. Dieser Zustand begünstigt die Produktion von Kohle, einem stabilen, kohlenstoffreichen Feststoff, auch bekannt als Biokohle oder Holzkohle.

Die langsamere Zersetzung ermöglicht es den Kohlenstoffatomen, sich zu stabilen aromatischen Strukturen anzuordnen, wodurch ein fester Rückstand verbleibt, anstatt sich weiter in Flüssigkeiten und Gase zu zersetzen.

Moderate Temperaturen für flüssige Produkte (Bioöl)

Um die Ausbeute an flüssigen Produkten, bekannt als Bioöl oder Pyrolyseöl, zu maximieren, wird typischerweise ein moderater Temperaturbereich von etwa 450-550 °C verwendet.

Entscheidend ist, dass dieser Prozess nicht nur die richtige Temperatur, sondern auch eine sehr schnelle Aufheizrate und sofortige Abkühlung (Abschrecken) der entstehenden Dämpfe erfordert. Dieser schnelle Wechsel "friert" die chemischen Reaktionen im Zwischenstadium der Flüssigkeit ein, bevor sie weiter zu Gas zerfallen können.

Hohe Temperaturen für gasförmige Produkte (Synthesegas)

Bei hohen Temperaturen, oft über 700 °C, begünstigt der Prozess die Produktion von nicht kondensierbaren Gasen. Diese Mischung ist als Synthesegas bekannt (Synthesegas), hauptsächlich bestehend aus Wasserstoff (H₂) und Kohlenmonoxid (CO).

Die intensive Hitze liefert genügend Energie, um praktisch alle komplexen organischen Moleküle, einschließlich aller Zwischenflüssigkeiten, in die einfachsten möglichen gasförmigen Moleküle zu zerlegen.

Der kritische Einfluss von Zeit und Aufheizrate

Die Zeit, in der das Material auf Temperatur gehalten wird (Verweilzeit), und die Geschwindigkeit, mit der es erhitzt wird, sind genauso wichtig wie die Temperatur selbst.

Langsame Pyrolyse für Biokohle

Dieser Prozess beinhaltet sehr langsame Aufheizraten und lange Verweilzeiten (Stunden oder sogar Tage). Dies gibt dem Ausgangsmaterial ausreichend Zeit, sich langsam in Holzkohle umzuwandeln, wodurch die Ausbeute an festem Produkt maximiert wird.

Schnelle und Flash-Pyrolyse für Flüssigkeiten und Gase

Schnelle Pyrolyse beinhaltet das extrem schnelle Erhitzen des Materials (in Sekunden) auf die Zieltemperatur. Dies ist wesentlich für die Maximierung von Bioöl, da es das Material schnell verdampft, das dann schnell kondensiert wird.

Wenn das Ziel Synthesegas ist, sorgt eine schnelle Aufheizrate, gefolgt von einer längeren Gasverweilzeit bei hoher Temperatur, für die vollständige thermische Spaltung aller Komponenten zu Gas.

Die Kompromisse verstehen

Sie können nicht alle Ausgaben gleichzeitig optimieren. Das Verständnis der inhärenten Kompromisse ist der Schlüssel zur effektiven Steuerung des Prozesses.

Das Produktausbeute-Dreieck

Stellen Sie sich die drei Produkte – fest, flüssig und gasförmig – als Punkte auf einem Dreieck vor. Wenn Sie die Prozessbedingungen so anpassen, dass eine Ecke bevorzugt wird (z. B. Biokohle mit hoher Ausbeute), entfernen Sie sich notwendigerweise von den anderen (geringere Öl- und Gasausbeuten).

Ihr Ziel bestimmt die Parameter. Es gibt keine universell "beste" Einstellung, sondern nur die beste Einstellung für ein bestimmtes gewünschtes Ergebnis.

Ausgangsmaterial ist eine Schlüsselvariable

Die genauen Temperaturen und Ausbeuten hängen auch stark vom verwendeten Ausgangsmaterial ab. Holz, Kunststoff, landwirtschaftliche Abfälle und Reifen haben alle unterschiedliche chemische Zusammensetzungen und verhalten sich daher unter Pyrolyse unterschiedlich. Die Parameter müssen auf das spezifische Material abgestimmt werden, das Sie verarbeiten.

Die richtigen Parameter für Ihr Ziel wählen

Um dieses Wissen anzuwenden, definieren Sie zuerst Ihr gewünschtes Produkt. Wählen Sie dann die Prozessbedingungen, die dessen Entstehung begünstigen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochwertiger Biokohle liegt: Verwenden Sie langsame Pyrolyse mit einer niedrigen Aufheizrate und einer Endtemperatur zwischen 300-500 °C.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Bioölausbeute liegt: Verwenden Sie schnelle Pyrolyse mit einer sehr hohen Aufheizrate auf eine moderate Temperatur (um 500 °C) und stellen Sie sicher, dass Sie die Dämpfe schnell abschrecken können.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung von Synthesegas liegt: Verwenden Sie schnelle oder Flash-Pyrolyse bei hohen Temperaturen, typischerweise über 700 °C, um einen vollständigen Abbau aller organischen Materialien zu gewährleisten.

Letztendlich geht es bei der Beherrschung der Pyrolyse darum, zu verstehen, wie man Zeit und Temperatur manipuliert, um diese Kompromisse zu bewältigen und zuverlässig das beabsichtigte Ergebnis zu erzielen.

Zusammenfassungstabelle:

| Gewünschtes Produkt | Typischer Temperaturbereich | Wichtige Prozessbedingungen |

|---|---|---|

| Biokohle (Feststoff) | 300–500 °C | Langsame Aufheizrate, lange Verweilzeit |

| Bioöl (Flüssigkeit) | 450–550 °C | Schnelles Aufheizen, schnelles Abschrecken der Dämpfe |

| Synthesegas (Gas) | >700 °C | Hohe Temperatur, lange Gasverweilzeit |

Bereit, Ihren Pyrolyseprozess zu optimieren? Die richtige Laborausrüstung ist unerlässlich für präzise Temperatur- und Zeitkontrolle. KINTEK ist spezialisiert auf hochwertige Laboröfen und Pyrolysesysteme, die Ihnen helfen, Ihr Zielprodukt – sei es Biokohle, Bioöl oder Synthesegas – zuverlässig zu produzieren. Kontaktieren Sie noch heute unsere Experten, um die perfekte Lösung für die Anforderungen Ihres Labors zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Kammerofen mit Bandförderer für kontrollierte Atmosphäre

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

Andere fragen auch

- Welche Reaktionen sind an der Pyrolyse von Biomasse beteiligt? Entdecken Sie die Chemie für maßgeschneiderte Bioprodukte

- Was sind die Komponenten der Biomassepyrolyse? Ein vollständiger Leitfaden zu System, Produkten und Prozess

- Was sind die Bedingungen für die Biomassepyrolyse? Optimierung von Temperatur, Heizrate und Zeit

- Ist Pyrolyse rentabel? Ein Leitfaden für wirtschaftlichen, technologischen und ökologischen Erfolg

- Was ist der Prozess der schnellen Biomassepyrolyse? Verwandeln Sie Biomasse in Sekunden in Bio-Öl