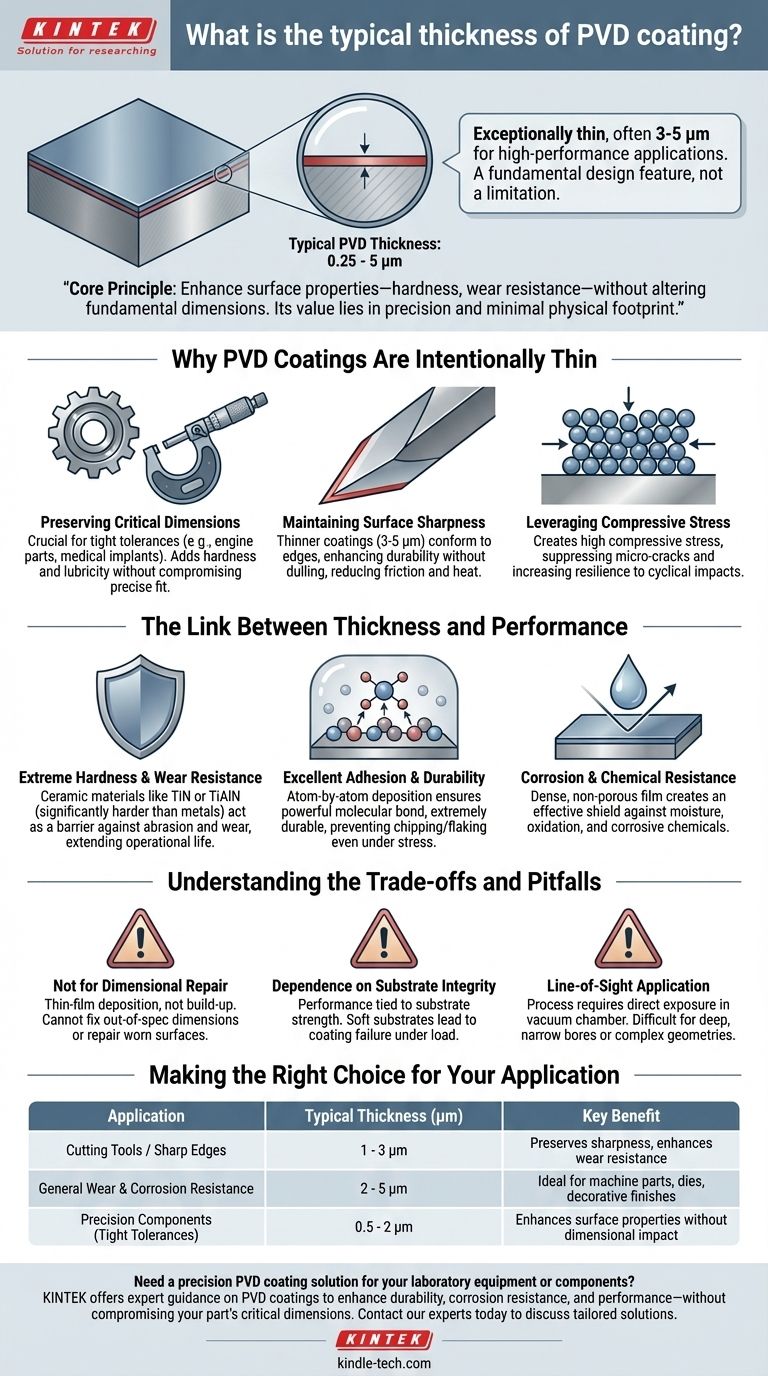

In der Praxis ist die typische Dicke einer PVD-Beschichtung außergewöhnlich dünn und liegt im Allgemeinen zwischen 0,25 und 5 Mikrometern (µm). Für viele Hochleistungsanwendungen, wie z. B. Schneidwerkzeuge, wird die Beschichtung oft zwischen 3 und 5 Mikrometern gehalten. Diese mikroskopische Dicke ist keine Einschränkung, sondern ein grundlegendes Konstruktionsmerkmal der Technologie.

Das Kernprinzip der physikalischen Gasphasenabscheidung (PVD) besteht darin, die Oberflächeneigenschaften eines Bauteils – wie Härte und Verschleißfestigkeit – zu verbessern, ohne dessen grundlegende Abmessungen, Schärfe oder mechanische Integrität zu verändern. Ihr Wert liegt in ihrer Präzision und ihrem minimalen physischen Fußabdruck.

Warum PVD-Beschichtungen absichtlich dünn sind

Die mikroskopische Dicke von PVD-Beschichtungen ist ein Hauptgrund für ihre Anwendung in der Präzisionstechnik. Sie ermöglicht eine Oberflächenverbesserung auf molekularer Ebene, während die ursprüngliche Designabsicht des Teils erhalten bleibt.

Erhaltung kritischer Abmessungen

Bei Bauteilen mit engen Toleranzen, wie z. B. Motorteilen, medizinischen Implantaten oder Präzisionsformen, kann jede signifikante Dimensionsänderung zu einem Versagen führen.

Eine Beschichtung von nur wenigen Mikrometern verleiht extreme Oberflächenhärte und Schmierfähigkeit, ohne die präzise Passform und Funktion des Bauteils zu beeinträchtigen.

Erhaltung der Oberflächenschärfe

Die Referenzen weisen darauf hin, dass dünnere Beschichtungen für Schneidwerkzeuge entscheidend sind. Dies liegt daran, dass eine dicke Beschichtung eine scharfe Schneide abrunden würde, was Reibung und Wärme erhöht und die Schneidleistung reduziert.

Eine PVD-Schicht von 3 bis 5 Mikrometern ist dünn genug, um sich perfekt an eine geschärfte Kante anzupassen und deren Haltbarkeit zu verbessern, ohne sie zu stumpfen. Dies führt zu einer längeren Werkzeuglebensdauer und saubereren Schnitten.

Nutzung von Druckspannungen

Der PVD-Prozess erzeugt eine Schicht mit hoher Druckspannung. Das bedeutet, dass die Beschichtungsmoleküle dicht gepackt sind und sich effektiv gegenseitig zusammendrücken.

Diese innere Spannung hilft, die Bildung und das Wachstum von Mikrorissen auf der Oberfläche zu unterdrücken, wodurch das Bauteil widerstandsfähiger gegen zyklische Belastungen wird, wie sie beispielsweise beim Fräsen auftreten.

Der Zusammenhang zwischen Dicke und Leistung

Selbst bei einer Dicke von wenigen Mikrometern verändert eine PVD-Beschichtung die funktionale Oberfläche eines Bauteils dramatisch. Die Leistungssteigerungen sind ein direktes Ergebnis des abgeschiedenen Materials und der starken Bindung, die es eingeht.

Extreme Härte und Verschleißfestigkeit

PVD-Beschichtungen sind oft keramische Materialien wie Titannitrid (TiN) oder Titanaluminiumnitrid (TiAlN), die deutlich härter sind als die meisten Metalle.

Diese dünne, harte Schicht wirkt als Barriere und schützt das darunterliegende Substrat vor Abrieb, Reibung und Verschleiß, wodurch die Lebensdauer des Bauteils verlängert wird.

Ausgezeichnete Haftung und Haltbarkeit

Die Beschichtung wird in einer Vakuumkammer Atom für Atom abgeschieden, was eine starke molekulare Bindung mit dem Substrat gewährleistet.

Im Gegensatz zur Galvanisierung, die abplatzen oder abblättern kann, ist eine ordnungsgemäß aufgebrachte PVD-Beschichtung extrem haltbar und bleibt auch unter erheblicher Belastung und thermischer Wechselbeanspruchung fest verbunden. Die relativ niedrigen Anwendungstemperaturen (250°C - 750°C) verhindern zudem thermische Schäden oder Verformungen des Grundmaterials.

Korrosions- und Chemikalienbeständigkeit

Der abgeschiedene Film ist dicht und porenfrei und bildet einen wirksamen Schutz gegen Feuchtigkeit, Oxidation und viele korrosive Chemikalien. Dies ist ein entscheidender Vorteil für Bauteile, die in rauen Umgebungen eingesetzt werden.

Verständnis der Kompromisse und Fallstricke

Obwohl PVD-Beschichtungen hochwirksam sind, weisen sie spezifische Einschränkungen auf, die für eine erfolgreiche Anwendung entscheidend sind.

Nicht zur Dimensionsreparatur geeignet

PVD ist ein Dünnschichtabscheideverfahren, kein Aufbauverfahren. Es kann nicht verwendet werden, um außerhalb der Spezifikation liegende Abmessungen zu korrigieren, Kratzer zu füllen oder verschlissene Oberflächen zu reparieren. Das Substrat muss sich vor der Beschichtung in seinem endgültigen, fertig bearbeiteten Zustand befinden.

Abhängigkeit von der Substratintegrität

Die Leistung der Beschichtung ist grundlegend an die Festigkeit des darunterliegenden Materials gebunden. Das Aufbringen einer sehr harten PVD-Beschichtung auf ein weiches Substrat verhindert ein Versagen unter hoher Last nicht.

Wenn sich das Grundmaterial verformt, reißt und versagt die dünne Keramikbeschichtung. Das Substrat muss die grundlegende Festigkeit bieten.

Sichtlinienanwendung

Der PVD-Prozess arbeitet nach dem Sichtlinienprinzip. Das bedeutet, dass Oberflächen direkt der Quelle des Materials in der Vakuumkammer ausgesetzt sein müssen, um beschichtet zu werden.

Tiefe, enge Bohrungen oder komplexe interne Geometrien können sehr schwierig oder unmöglich gleichmäßig zu beschichten sein, was bei der Konstruktionsphase eine wichtige Überlegung ist.

Die richtige Wahl für Ihre Anwendung treffen

Die ideale Beschichtungsdicke wird vollständig durch die Funktion und die betrieblichen Anforderungen des Bauteils bestimmt.

- Wenn Ihr Hauptaugenmerk auf Schneidwerkzeugen oder scharfen Kanten liegt: Wählen Sie eine dünnere Beschichtung (1-3 µm), um die Schärfe der Klinge zu erhalten und gleichzeitig eine erhebliche Verschleißfestigkeit zu erzielen.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Verschleiß- und Korrosionsbeständigkeit liegt: Eine Standarddicke (2-5 µm) ist typischerweise ideal für Maschinenteile, Formen und dekorative Oberflächen, bei denen die ultimative Schärfe nicht das Hauptanliegen ist.

- Wenn Ihr Hauptaugenmerk auf Präzisionsbauteilen mit engen Toleranzen liegt: Verwenden Sie die dünnste effektive Beschichtung (0,5-2 µm), um die Oberflächeneigenschaften zu verbessern, ohne die kritischen Abmessungen des Teils zu beeinträchtigen.

Letztendlich liefert die PVD-Technologie ihren größten Wert, indem sie eine immense Oberflächenhaltbarkeit bei nahezu keiner Dimensionsänderung bietet.

Zusammenfassungstabelle:

| Anwendung | Typische Dicke (µm) | Hauptvorteil |

|---|---|---|

| Schneidwerkzeuge / Scharfe Kanten | 1 - 3 µm | Erhält die Schärfe, verbessert die Verschleißfestigkeit |

| Allgemeine Verschleiß- & Korrosionsbeständigkeit | 2 - 5 µm | Ideal für Maschinenteile, Formen und dekorative Oberflächen |

| Präzisionsbauteile (enge Toleranzen) | 0.5 - 2 µm | Verbessert Oberflächeneigenschaften ohne Dimensionsbeeinträchtigung |

Benötigen Sie eine Präzisions-PVD-Beschichtungslösung für Ihre Laborgeräte oder -komponenten? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien und bietet fachkundige Beratung zu PVD-Beschichtungen, um Haltbarkeit, Korrosionsbeständigkeit und Leistung zu verbessern – ohne die kritischen Abmessungen Ihres Teils zu beeinträchtigen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere maßgeschneiderten PVD-Lösungen die Lebensdauer und Zuverlässigkeit Ihrer Laborwerkzeuge und -komponenten verlängern können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Vakuum-Kältesynthese-Direkt-Kältesynthese-Kühler

- Isostatische Pressformen für Labore

Andere fragen auch

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen