Im Durchschnitt liefert die Pyrolyse von Altreifen etwa 40-45% Pyrolyseöl nach Gewicht. Bei diesem thermischen Zersetzungsprozess, der in Abwesenheit von Sauerstoff durchgeführt wird, entstehen außerdem wiedergewonnenes Ruß (30-35%), Stahldraht (10-15%) und ein nicht kondensierbares Synthesegas (etwa 10%), das typischerweise zur Beheizung des Reaktors wiederverwendet wird.

Die zentrale Herausforderung besteht nicht darin, eine bestimmte Ölausbeute zu erzielen, sondern darin zu verstehen, dass die wirtschaftliche und ökologische Tragfähigkeit der Altreifenpyrolyse von der Qualität dieses Öls und der Fähigkeit abhängt, alle entstehenden Nebenprodukte erfolgreich zu vermarkten.

Die vier Produkte der Altreifenpyrolyse

Um die Ausbeute zu verstehen, müssen Sie zunächst den gesamten Produktionsstrom erfassen. Der Prozess erzeugt nicht nur Öl; er zerlegt einen Reifen in seine Kernkomponenten.

Pyrolyseöl (TPO)

Dies ist das primäre flüssige Produkt, oft als Pyrolyseöl aus Reifen (Tire Pyrolysis Oil, TPO) bezeichnet. Es ist eine komplexe Mischung von Kohlenwasserstoffen mit einem Energiegehalt, der einem Schweröl ähnelt.

Es ist jedoch ohne erhebliche Aufbereitung und Raffination kein direkter Ersatz für Diesel oder Benzin.

Wiedergewonnener Ruß (rCB)

Dies ist der feste Kohlenstoffrückstand, der nach dem Austreiben der flüchtigen Bestandteile übrig bleibt. Es ist ein feines schwarzes Pulver, das einen erheblichen Teil des Outputs ausmacht.

Die Qualität des rCB kann je nach Prozessbedingungen und Einsatzmaterial stark variieren, was sich direkt auf seinen Marktwert auswirkt.

Stahldraht

Die Stahlwülste und Gürtel im Reifen bleiben während des gesamten Prozesses physisch intakt. Dies ist das am einfachsten zu handhabende Nebenprodukt.

Es wird typischerweise magnetisch geborgen und als Schrott verkauft, was eine konstante, wenn auch geringwertige, Einnahmequelle darstellt.

Synthesegas (Syngas)

Dieses nicht kondensierbare Gas ist eine Mischung aus Wasserstoff, Methan, Kohlenmonoxid und anderen leichten Kohlenwasserstoffen.

Es hat einen niedrigen Heizwert, reicht aber mehr als aus, um es zurück in den Pyrolyse-Reaktor zu leiten und den Prozess energetisch weitgehend autark zu machen.

Schlüsselfaktoren, die Ihre Ausbeute bestimmen

Die Ölausbeute von 40-45% ist ein Richtwert, keine Garantie. Mehrere Betriebsparameter beeinflussen direkt die endgültigen Ausbeuteprozentsätze und die Produktqualität.

Prozesstemperatur

Die Temperatur ist die kritischste Variable. Die meisten kommerziellen Anlagen arbeiten zwischen 400°C und 600°C.

Niedrigere Temperaturen neigen dazu, mehr flüssiges Öl und festen Kohlenstoff zu erzeugen, während höhere Temperaturen die größeren Kohlenwasserstoffmoleküle „cracken“ und so die Gasausbeute auf Kosten des Öls erhöhen.

Vorbereitung des Einsatzmaterials

Der Zustand der zugeführten Reifen ist wichtig. Geschredderte Reifen bieten eine viel größere Oberfläche, was zu einem effizienteren und gleichmäßigeren Wärmeaustausch führt als ganze Reifen.

Verunreinigungen wie Schlamm, Wasser und Schmutz können die Prozesseffizienz und die Reinheit der Endprodukte negativ beeinflussen.

Reaktordesign und Aufheizrate

Die Geschwindigkeit, mit der das Reifenmaterial erhitzt wird (die Aufheizrate), beeinflusst die Produktverteilung.

Schnelle Pyrolyseprozesse begünstigen im Allgemeinen höhere flüssige Ölausbeuten, während langsamere Prozesse mehr Kohlenstoff erzeugen können. Die Bauart des Reaktors (z. B. Drehrohrofen vs. Batch-Verfahren) bestimmt diese Rate.

Kondensationseffizienz

Der im Reaktor erzeugte heiße Dampf muss effektiv gekühlt werden, um zu flüssigem Öl zu kondensieren.

Ein ineffizientes Kondensationssystem führt dazu, dass wertvolle leichte Ölfraktionen mit dem Syngas entweichen, was Ihre gemessene Ölausbeute direkt reduziert.

Verständnis der Kompromisse und Realitäten

Sich ausschließlich auf die Maximierung der Ölausbeute zu konzentrieren, kann ein kritischer Fehler sein. Die praktischen Herausforderungen liegen in der Qualität und Vermarktbarkeit der Produkte.

Pyrolyseöl ist kein Rohöl

Rohes TPO hat erhebliche Nachteile. Es weist typischerweise einen hohen Schwefelgehalt auf (der aus dem Vulkanisationsprozess des Reifens stammt), ist sauer und enthält feine Partikel.

Um als hochwertiger Kraftstoff (wie Diesel) verwendet zu werden, muss es weiterverarbeitet werden, wie z. B. Destillation, Hydrodesulfurierung und Filtration. Dies verursacht zusätzliche Kosten und Komplexität.

Das Problem der Rußqualität

Die größte kommerzielle Herausforderung ist oft der wiedergewonnene Ruß. Seine Qualität erreicht selten die von „Virgin“-Ruß, der aus Erdöl hergestellt wird.

Für die Rentabilität ist es unerlässlich, einen konstanten Markt zu finden, der minderwertigeren rCB als Füllstoff in Produkten wie Gummi, Kunststoffen oder Asphalt akzeptieren kann. Ohne diesen bleibt Ihnen ein großer Haufen minderwertigen Kohlenstoffs zurück.

Die betrieblichen Anforderungen

Die Altreifenpyrolyse ist ein industrieller chemischer Prozess, keine einfache Entsorgungsmethode. Sie erfordert qualifiziertes Personal, strenge Wartungspläne und die strikte Einhaltung von Umwelt- und Sicherheitsvorschriften zur Emissionskontrolle und sicheren Materialhandhabung.

Anwendung auf Ihr Projekt

Ihr betrieblicher Fokus sollte sich an Ihrem primären geschäftlichen oder ökologischen Ziel ausrichten.

- Wenn Ihr Hauptaugenmerk auf der Umsatzmaximierung liegt: Ihre Strategie muss darauf abzielen, das Öl durch Destillation aufzuwerten und einen hochwertigen, konstanten Abnehmer für Ihre spezifische Güteklasse des wiedergewonnenen Rußes zu finden.

- Wenn Ihr Hauptaugenmerk auf der Abfallreduzierung liegt: Priorisieren Sie Prozessstabilität, hohen Durchsatz und robuste Emissionskontrolle, um sicherzustellen, dass Sie ein Abfallproblem lösen, ohne ein Luftqualitätsproblem zu schaffen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von hochwertigem Kraftstoff liegt: Investieren Sie stark in die Nachbehandlungstechnologie der Pyrolyse, da die anfängliche Ausbeute aus dem Reaktor nur der erste Schritt in einer viel längeren Wertschöpfungskette ist.

Letztendlich betrachtet ein erfolgreicher Altreifenpyrolysebetrieb den Prozess als ein vollständiges Ressourcengewinnungssystem und nicht nur als eine Ölproduktionsanlage.

Zusammenfassungstabelle:

| Produkt | Typische Ausbeute (nach Gewicht) | Hauptmerkmale |

|---|---|---|

| Pyrolyseöl (TPO) | 40-45% | Komplexe Kohlenwasserstoffmischung, ähnlich wie Schweröl; erfordert Raffinierung für hochwertige Anwendungen. |

| Wiedergewonnener Ruß (rCB) | 30-35% | Feines Pulver; Qualität variiert, was den Marktwert als Füllstoff beeinflusst. |

| Stahldraht | 10-15% | Magnetisch geborgen; wird als Schrott verkauft für konstante, geringwertige Einnahmen. |

| Synthesegas (Syngas) | ~10% | Nicht kondensierbares Gas (H2, CH4, CO); wird zur Beheizung des Reaktors recycelt, was den Prozess energieeffizient macht. |

Sind Sie bereit, Ihren Altreifenpyrolyseprozess zu optimieren und den Wert aller Nebenprodukte zu maximieren? KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien zur Analyse von Pyrolyseprodukten, von der Ölqualität bis zur Charakterisierung von Ruß. Egal, ob Sie sich auf Abfallreduzierung, Kraftstoffproduktion oder Umsatzgenerierung konzentrieren, unsere Lösungen helfen Ihnen, Produktqualität und Prozesseffizienz sicherzustellen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihr Altreifenpyrolyseprojekt mit zuverlässigen Geräten und fachkundigen Einblicken unterstützen können!

Ähnliche Produkte

- Explosionssicherer hydrothermischer Synthesereaktor

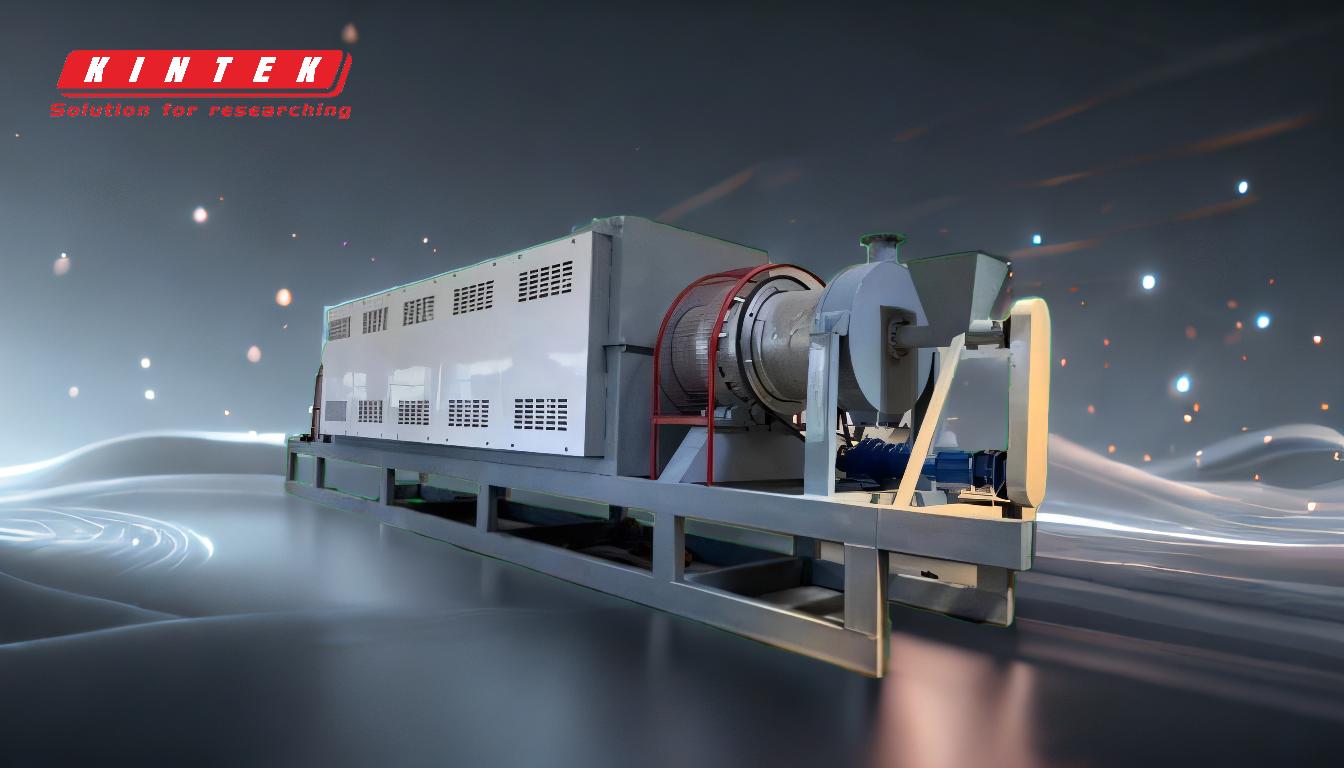

- Biomasse-Pyrolyse-Drehrohrofenanlage

- Nicht verbrauchbarer Vakuum-Lichtbogenofen. Induktionsschmelzofen

- Hochleistungs-Labor-Gefriertrocknungsanlage

- Schiebe-PECVD-Rohrofen mit Flüssigvergaser-PECVD-Maschine

Andere fragen auch

- Welchen Temperaturbereich hat ein Edelstahlreaktor? Verstehen Sie die realen Grenzen für Ihren Prozess

- Warum sind Reaktoren in der Chemieingenieurwissenschaft so wichtig? Das Herzstück der chemischen Produktion

- Was ist der Auslegungsdruck eines SS-Reaktors? Ein Leitfaden zur Definition Ihrer prozessspezifischen Anforderungen

- Was ist die Auswirkung der Verweilzeit auf die Reaktion in einem Batch-Reaktor? Beherrschen Sie die Reaktionszeit für eine optimale Ausbeute

- Wofür werden Autoklaven in der chemischen Industrie eingesetzt? Hochdruckreaktoren für Synthese & Aushärtung