In der Materialverarbeitung ist die Nassvermahlung die Methode zur Reduzierung der Partikelgröße eines festen Materials, während es in einer Flüssigkeit, typischerweise Wasser, suspendiert ist. Umgekehrt ist die Trockenvermahlung der Prozess der Partikelgrößenreduzierung ohne den Einsatz einer Flüssigkeit, wobei ausschließlich mechanische Kräfte in einer gasförmigen Umgebung, üblicherweise Luft, genutzt werden. Die Wahl zwischen beiden ist eine kritische technische Entscheidung mit erheblichen nachgelagerten Konsequenzen.

Die grundlegende Wahl zwischen Nass- und Trockenvermahlung hängt nicht davon ab, welche Methode universell überlegen ist, sondern welche Methode zu den Eigenschaften Ihres Materials, Ihrer Zielpartikelgröße und Ihren betrieblichen Einschränkungen passt. Nassvermahlung zeichnet sich durch die Herstellung ultrafeiner, konsistenter Partikel aus, während Trockenvermahlung Einfachheit und niedrigere Verarbeitungskosten bietet.

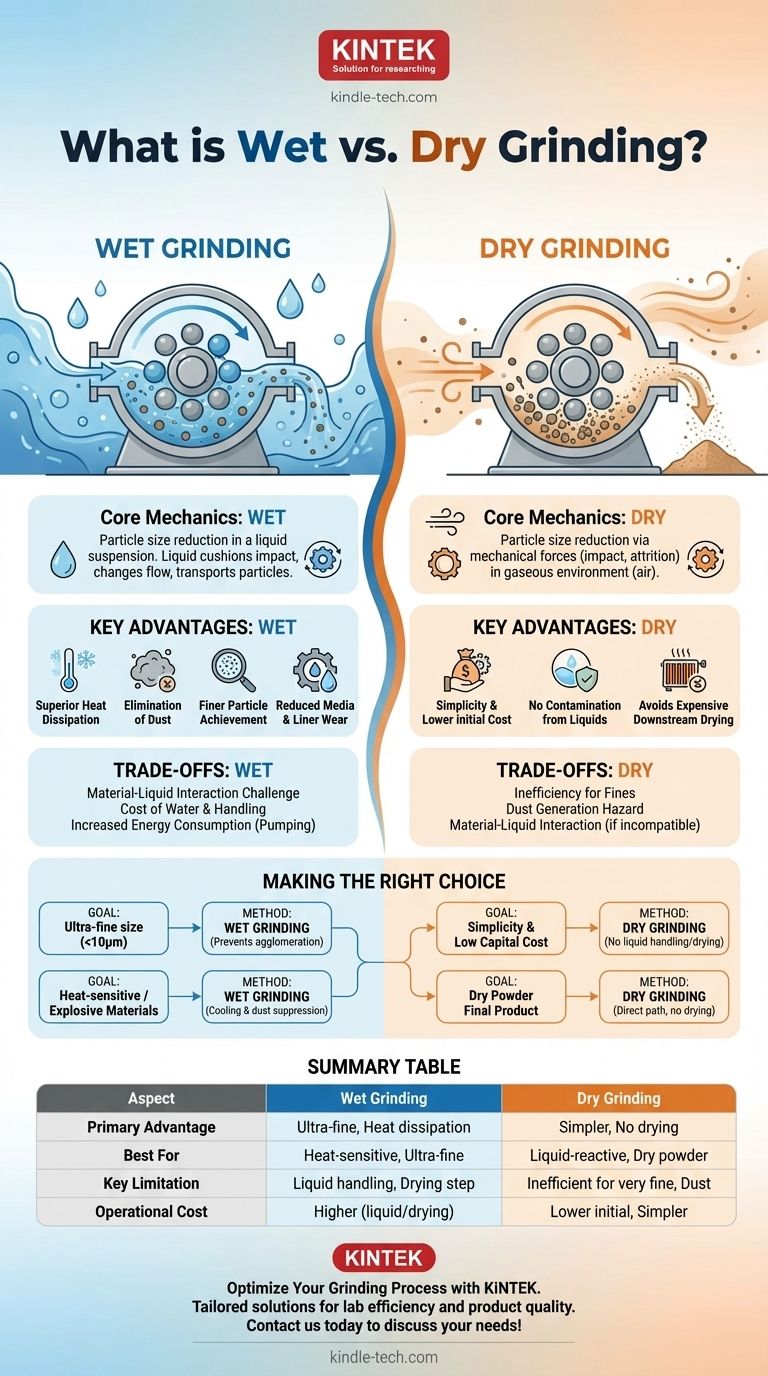

Die Kernmechanik jeder Methode

Um die Anwendungen zu verstehen, müssen wir zunächst die grundlegenden Unterschiede in der Funktionsweise jedes Prozesses verstehen. Diese Unterscheidung geht weit über die bloße Anwesenheit einer Flüssigkeit hinaus.

So funktioniert die Trockenvermahlung

Die Trockenvermahlung ist ein Prozess der Zerkleinerung (Partikelgrößenreduzierung), der durch mechanische Kräfte wie Stoß, Abrieb und Kompression in Abwesenheit einer Flüssigkeit angetrieben wird.

Das Material wird in eine Mühle, wie eine Kugelmühle oder Hammermühle, gegeben, wo Mahlkörper oder interne Komponenten die Partikel zerkleinern. Diese Methode ist unkompliziert und vermeidet die Komplexität der Handhabung von Suspensionen.

So funktioniert die Nassvermahlung

Die Nassvermahlung beinhaltet die Herstellung einer Suspension durch Mischen des festen Materials mit einer Flüssigkeit, oft Wasser oder einem Lösungsmittel, bevor es in eine Mühle gegeben wird.

Die Flüssigkeit dient mehreren Zwecken. Sie dämpft die Aufprallkräfte, verändert die Fließeigenschaften des Materials im Inneren der Mühle und dient als Transportmedium für die Partikel.

Hauptvorteile der Nassvermahlung

Die Einführung eines flüssigen Mediums bietet mehrere deutliche technische Vorteile, die es zur erforderlichen Wahl für viele fortschrittliche Anwendungen machen.

Überlegene Wärmeableitung

Das Mahlen erzeugt aufgrund von Reibung eine erhebliche Wärmemenge. Die Flüssigkeit bei der Nassvermahlung ist ein ausgezeichnetes Kühlmittel, das diese Wärme absorbiert und ableitet, was für die Verarbeitung wärmeempfindlicher Materialien entscheidend ist, die sonst schmelzen oder chemisch zerfallen könnten.

Eliminierung von Staub

Die Trockenvermahlung, insbesondere von feinen Materialien, kann gefährlichen Flugstaub erzeugen. Die Nassvermahlung eliminiert dieses Problem vollständig, was zu einer sichereren Arbeitsumgebung führt und Produktverluste durch Staubabscheidesysteme verhindert.

Erreichen feinerer Partikel

Für die Herstellung ultrafeiner Partikel (im Mikron- oder Submikronbereich) ist die Nassvermahlung fast immer überlegen. Das flüssige Medium verhindert, dass feine Partikel wieder verklumpen – ein Phänomen, das als Agglomeration bekannt ist – was oft die Wirksamkeit der Trockenvermahlung begrenzt.

Reduzierter Verschleiß von Mahlkörpern und Auskleidung

Die Flüssigkeit wirkt als Schmiermittel zwischen den Mahlkörpern (z. B. Stahl- oder Keramikkugeln) und der Mühlenauskleidung, wodurch die Verschleißrate reduziert und die langfristigen Betriebskosten gesenkt werden.

Hauptvorteile der Trockenvermahlung

Trotz der technischen Vorteile der Nassvermahlung wird die Trockenvermahlung aufgrund ihrer erheblichen praktischen und wirtschaftlichen Vorteile weiterhin weit verbreitet eingesetzt.

Einfachheit und geringere Anfangskosten

Trockenmahlsysteme sind mechanisch einfacher. Sie erfordern nicht die Pumpen, Tanks, Dichtungen und die Infrastruktur zur Flüssigkeitshandhabung, die mit der Nassvermahlung verbunden sind, was zu geringeren Kapitalinvestitionen führt.

Keine Kontamination durch Flüssigkeiten

Der Prozess ist rein. Für Materialien, die mit einer Flüssigkeit reagieren, sich darin lösen oder durch sie kontaminiert werden würden, ist die Trockenvermahlung die einzig praktikable Option.

Vermeidet kostspielige nachgelagerte Trocknung

Der vielleicht bedeutendste Vorteil ist die Eliminierung der nachgelagerten Verarbeitung. Wenn das Endprodukt ein trockenes Pulver sein muss, erfordert die Nassvermahlung einen kostspieligen und energieintensiven Trocknungsschritt, den die Trockenvermahlung vollständig umgeht.

Verständnis der Kompromisse und Einschränkungen

Die Wahl einer Methode erfordert eine objektive Bewertung ihrer inhärenten Herausforderungen. Keiner der Prozesse ist ohne Nachteile.

Die Herausforderung der Material-Flüssigkeits-Interaktion

Die primäre Einschränkung der Nassvermahlung ist die chemische Verträglichkeit. Wenn Ihr Material in der Mahlflüssigkeit löslich ist oder mit ihr reagiert, ist der Prozess nicht durchführbar.

Die versteckten Kosten des Wassers

Bei der Nassvermahlung ist die Flüssigkeit nicht kostenlos. Sie erfordert Handhabung, potenzielle Behandlung vor dem Gebrauch und oft kostspielige Entsorgung oder Recycling, was die betriebliche Komplexität und die Kosten erhöht.

Die Ineffizienz der Trockenvermahlung für Feinstoffe

Die primäre Einschränkung der Trockenvermahlung ist ihre Ineffizienz bei sehr feinen Größen. Wenn Partikel kleiner werden, führen die Anziehungskräfte dazu, dass sie agglomerieren und an den Mahlkörpern haften bleiben, was die Prozesseffizienz stark reduziert.

Erhöhter Energieverbrauch bei der Nassvermahlung

Obwohl sie bei der Herstellung feiner Partikel effizienter sein kann, kann der Gesamtenergieverbrauch eines Nassmahlkreislaufs, insbesondere unter Berücksichtigung des Pumpens der Suspension, manchmal höher sein als bei einem vergleichbaren Trockenmahlprozess für gröbere Ziele.

Die richtige Wahl für Ihr Ziel treffen

Ihre Entscheidung muss von einem klaren Verständnis Ihres Endziels geleitet werden. Die optimale Wahl ist diejenige, die Ihre Endproduktspezifikation und Ihre betriebliche Realität am besten erfüllt.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen der feinstmöglichen Partikelgröße (<10 Mikrometer) liegt: Die Nassvermahlung ist fast immer die richtige Wahl, da sie Agglomeration verhindert und eine effizientere Feinmahlung ermöglicht.

- Wenn Ihr Hauptaugenmerk auf Prozessvereinfachung und Minimierung der Kapitalinvestitionen liegt: Die Trockenvermahlung ist der klare Gewinner, da sie den gesamten Flüssigkeitshandhabungs- und Trocknungskreislauf eliminiert.

- Wenn Sie wärmeempfindliche oder potenziell explosive Materialien verarbeiten: Die Nassvermahlung bietet wesentliche Kühlung und Staubunterdrückung, was sie zur sichereren und effektiveren Option macht.

- Wenn Ihr Endprodukt unbedingt ein trockenes Pulver sein muss und nicht kontaminiert werden darf: Die Trockenvermahlung ist der direkteste und logischste Weg, da sie jedes Risiko durch Flüssigkeitsinteraktion oder die hohen Kosten der Trocknung vermeidet.

Letztendlich verwandelt das Verständnis der grundlegenden Physik jedes Prozesses die Wahl von einer Vermutung in eine strategische technische Entscheidung.

Zusammenfassungstabelle:

| Aspekt | Nassvermahlung | Trockenvermahlung |

|---|---|---|

| Hauptvorteil | Erzeugt ultrafeine Partikel; ausgezeichnete Wärmeableitung | Einfacherer Aufbau; keine nachgelagerte Trocknung erforderlich |

| Am besten geeignet für | Wärmeempfindliche Materialien; ultrafeine Partikelgrößen | Materialien, die mit Flüssigkeiten reagieren; trockene Pulver-Endprodukte |

| Wesentliche Einschränkung | Erfordert Flüssigkeitshandhabung und potenziellen Trocknungsschritt | Ineffizient für sehr feine Partikel; Staubentwicklung |

| Betriebskosten | Höher aufgrund von Flüssigkeitshandhabung und Trocknung | Geringere Anfangskosten; einfacherer Betrieb |

Optimieren Sie Ihren Mahlprozess mit KINTEK

Ob Sie wärmeempfindliche Materialien verarbeiten oder ultrafeine Partikel benötigen, die Wahl der richtigen Mahlmethode ist entscheidend für die Effizienz und Produktqualität Ihres Labors. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet maßgeschneiderte Lösungen für alle Ihre Mahlanforderungen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unser Fachwissen Ihnen helfen kann, eine überlegene Partikelgrößenreduzierung zu erreichen und die Leistung Ihres Labors zu verbessern!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Einhorn-Horizontal-Ball-Mühle

- Hochenergie-Planetenkugelmühle für Laborwaagerechte Tankbauart

- Mini Planetenkugelmühle für Labormahlen

- Hochleistungs-Omnidirektionale Planetenkugelmahlanlage für das Labor

- Hochleistungs-Omnidirektionale Planetenkugelmühle für Laboratorien

Andere fragen auch

- Auf welchem Prinzip basiert die Kugelmühle? Aufprall und Abrieb für effizientes Mahlen

- Was sind die Vorteile von Polyurethan-Kugelmühlenbehältern für Siliziumnitrid? Reinheit gewährleisten & Metallkontamination verhindern

- Warum ist ein Kugelmühlenbehälter mit Y-ZrO2 ausgekleidet für die Synthese von Na3PS4 erforderlich? Gewährleistung der Reinheit von Sulfidelektrolyten

- Warum sind eine ausgezeichnete Abdichtung und Korrosionsbeständigkeit für die WC-10Co-Kugelmüllerei erforderlich? Gewährleistung hochreiner Mischungsergebnisse

- Warum ist es notwendig, Zirkonoxid-Kugelmühlenbehälter und Mahlkörper bei der Herstellung von Siliziumkarbid (SiC)/Zirkonoxid-verstärkten Aluminiumoxid (ZTA)-Verbundkeramikpulvern zu verwenden?