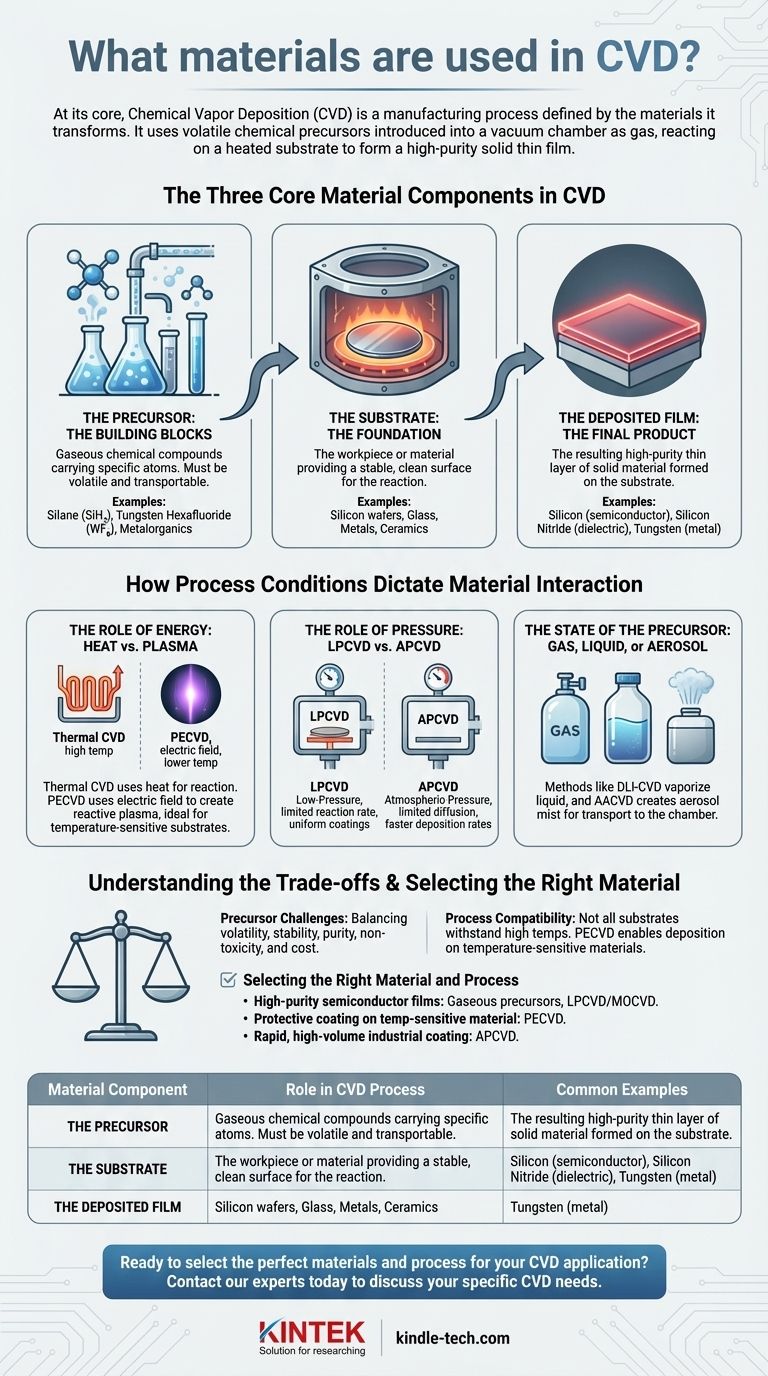

Im Kern ist die chemische Gasphasenabscheidung (CVD) ein Herstellungsprozess, der durch die Materialien definiert wird, die er umwandelt. Der Prozess verwendet flüchtige chemische Verbindungen, bekannt als Vorläufer (Precursors), die als Gas in eine Vakuumkammer eingebracht werden. Diese Vorläufer reagieren und zersetzen sich auf einer erhitzten Oberfläche, dem Substrat, wobei eine hochreine feste Dünnschicht des gewünschten Materials zurückbleibt.

Die Wahl der Materialien bei der CVD ist eine strategische Entscheidung, die den gesamten Prozess bestimmt. Die Vorläuferchemikalie, die Substratgrundlage und die spezifische CVD-Methode (z. B. thermisch oder plasmaunterstützt) sind miteinander verbundene Variablen, die die endgültigen Eigenschaften der abgeschiedenen Schicht bestimmen.

Die drei Kernmaterialkomponenten bei der CVD

Um CVD zu verstehen, müssen Sie zunächst die drei Schlüsselmaterialien kennen, die an jeder Abscheidung beteiligt sind.

Das Substrat: Die Grundlage

Das Substrat ist das Werkstück oder Material, auf dem die Dünnschicht abgeschieden wird. Seine Hauptaufgabe ist es, eine stabile, saubere Oberfläche für das Auftreten der chemischen Reaktion bereitzustellen.

Die Wahl des Substrats ist entscheidend, da es der Temperatur und der chemischen Umgebung des CVD-Prozesses standhalten muss. Zu den gängigen Substraten gehören Siliziumwafer, Glas, Metalle und Keramiken.

Der Vorläufer: Die Bausteine

Vorläufer sind die gasförmigen chemischen Verbindungen, die die spezifischen Atome transportieren, die abgeschieden werden sollen. Sie sind die grundlegenden Bausteine der endgültigen Schicht.

Diese Materialien müssen flüchtig genug sein, um in gasförmigem Zustand transportiert zu werden, aber stabil genug, um sich nicht vor Erreichen des Substrats zu zersetzen. Sie können aus Gasen, verdampften Flüssigkeiten oder sublimierten Feststoffen stammen.

Die abgeschiedene Schicht: Das Endprodukt

Die abgeschiedene Schicht ist die resultierende dünne Schicht aus festem Material, die sich auf dem Substrat bildet. Die Eigenschaften dieser Schicht sind das eigentliche Ziel des Prozesses.

Die Art der Schicht kann von einem Halbleiter (wie Silizium) über einen dielektrischen Isolator (wie Siliziumnitrid) bis hin zu einem leitfähigen Metall (wie Wolfram) reichen, abhängig von den verwendeten Vorläuferchemikalien.

Wie Prozessbedingungen die Materialwechselwirkung bestimmen

Die spezifische Art des verwendeten CVD-Prozesses wird basierend auf den Eigenschaften der Vorläufer- und Substratmaterialien ausgewählt. Die Referenzen heben mehrere wichtige Prozessvariablen hervor, die steuern, wie diese Materialien interagieren.

Die Rolle der Energie: Hitze vs. Plasma

Eine chemische Reaktion erfordert Energie. Bei der thermischen CVD wird diese Energie durch Erhitzen des Substrats auf sehr hohe Temperaturen zugeführt, wodurch die Vorläufergase reagieren und Material abscheiden.

Bei der plasmaunterstützten chemischen Gasphasenabscheidung (PECVD) wird diese Energie durch ein elektrisches Feld zugeführt, das ein Plasma zündet. Dieses Plasma erzeugt hochreaktive chemische Spezies, ohne dass extrem hohe Temperaturen erforderlich sind, was es ideal für temperaturempfindliche Substrate macht.

Die Rolle des Drucks: LPCVD vs. APCVD

Der Druck steuert, wie die Vorläufergasmoleküle zur Substratoberfläche wandern.

Bei der Niederdruck-CVD (LPCVD) wird die Reaktion durch die Geschwindigkeit der chemischen Reaktion auf der Oberfläche selbst begrenzt. Dies führt zu hochgradig gleichmäßigen, konformen Beschichtungen.

Bei der Atmosphärendruck-CVD (APCVD) herrscht in der Kammer Normaldruck. Hier wird der Prozess dadurch begrenzt, wie schnell das Gas zur Oberfläche diffundieren kann (Massentransfer), was viel schnellere Abscheidungsraten ermöglicht.

Der Zustand des Vorläufers: Gas, Flüssigkeit oder Aerosol

Obwohl viele Vorläufer bei Raumtemperatur Gase sind, sind andere Flüssigkeiten oder Feststoffe. Methoden wie die Direkte Flüssigeinspritzung (DLI-CVD) verdampfen einen flüssigen Vorläufer unmittelbar bevor er in die Kammer eintritt.

Ebenso löst die Aerosol-unterstützte CVD (AACVD) den Vorläufer in einem Lösungsmittel auf und erzeugt einen feinen Nebel oder ein Aerosol, das dann zur Reaktionskammer transportiert wird.

Die Abwägungen verstehen

Die Auswahl der richtigen Materialien und des richtigen Prozesses erfordert den Ausgleich konkurrierender Faktoren. Was für eine Anwendung funktioniert, kann für eine andere völlig ungeeignet sein.

Herausforderungen bei der Vorläuferauswahl

Der ideale Vorläufer ist hochflüchtig, stabil, rein, ungiftig und kostengünstig. In der Realität erfüllt kein Vorläufer alle diese Kriterien. Eine hochwirksame Chemikalie könnte gefährlich giftig oder unerschwinglich teuer sein, was einen Kompromiss erzwingt.

Prozess- und Materialkompatibilität

Nicht alle Substrate überstehen die hohen Temperaturen (oft >600°C) der traditionellen thermischen CVD. Dies ist der Hauptgrund für die Entwicklung plasmaunterstützter Methoden – um die Abscheidung hochwertiger Schichten auf Materialien wie Kunststoffen zu ermöglichen, die sonst schmelzen würden.

Reinheit und Kontamination

Die Reinheit der Vorläufergase ist von größter Bedeutung. Jede Verunreinigung in der Vorläuferversorgung kann direkt in die endgültige Schicht eingebaut werden und potenziell ihre elektrischen, optischen oder mechanischen Eigenschaften beeinträchtigen.

Auswahl des richtigen Materials und Prozesses

Ihr Endziel bestimmt die optimale Kombination von Materialien und Prozessbedingungen.

- Wenn Ihr Hauptaugenmerk auf hochreinen, gleichmäßigen Halbleiterschichten liegt: Sie werden wahrscheinlich hochreine gasförmige Vorläufer wie Silan oder metallorganische Verbindungen in einem Niederdruck-CVD (LPCVD) oder metallorganischen CVD (MOCVD) System verwenden.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines temperaturempfindlichen Materials mit einer Schutzschicht liegt: Sie sollten die Plasma-unterstützte CVD (PECVD) in Betracht ziehen, die Plasma nutzt, um Reaktionen bei viel niedrigeren Temperaturen zu ermöglichen.

- Wenn Ihr Hauptaugenmerk auf der schnellen, großvolumigen industriellen Beschichtung liegt: APCVD ist oft geeignet, da seine massentransferlimitierte Natur schnellere Abscheidungsraten ermöglicht.

Das Verständnis des Zusammenspiels zwischen Vorläufer, Substrat und Prozessenergie ist der Schlüssel zur Beherrschung der CVD für jede Anwendung.

Zusammenfassungstabelle:

| Materialkomponente | Rolle im CVD-Prozess | Häufige Beispiele |

|---|---|---|

| Vorläufer | Gasförmige chemische Verbindung, die Atome für die Abscheidung transportiert; der „Baustein“. | Silan (SiH₄), Wolframhexafluorid (WF₆), Metallorganische Verbindungen |

| Substrat | Die Grundlage oder das Werkstück, auf das die Dünnschicht abgeschieden wird. | Siliziumwafer, Glas, Metalle, Keramiken |

| Abgeschiedene Schicht | Die endgültige, hochreine feste Schicht, die sich auf dem Substrat bildet. | Silizium (Halbleiter), Siliziumnitrid (Dielektrikum), Wolfram (Metall) |

Bereit, die perfekten Materialien und den perfekten Prozess für Ihre CVD-Anwendung auszuwählen?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung der Laborausrüstung und Verbrauchsmaterialien, die Sie benötigen, um die chemische Gasphasenabscheidung zu meistern. Egal, ob Sie hochreine Halbleiterschichten mit LPCVD entwickeln, temperaturempfindliche Materialien mit PECVD beschichten oder mit APCVD skalieren – unsere Expertise und Produkte unterstützen Ihren Erfolg.

Wir verstehen, dass die richtige Kombination aus Vorläufer, Substrat und Prozess entscheidend ist. Lassen Sie uns Ihnen helfen, die präzisen, hochwertigen Dünnschichten zu erzielen, die Ihre Forschung oder Produktion erfordert.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen CVD-Anforderungen zu besprechen und herauszufinden, wie KINTEK die Fähigkeiten Ihres Labors verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

- CVD-Diamantkuppeln für industrielle und wissenschaftliche Anwendungen

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Wie hoch ist die Geschwindigkeit von PECVD? Erreichen Sie eine schnelle Abscheidung bei niedriger Temperatur für Ihr Labor

- Wofür wird PECVD verwendet? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Was ist der Plasma-CVD-Prozess? Erreichen Sie die Dünnschichtabscheidung bei niedrigen Temperaturen

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Was ist Plasma-CVD? Erschließen Sie die Niedertemperatur-Dünnschichtabscheidung für empfindliche Materialien