Im Kern verwendet die chemische Gasphasenabscheidung (CVD) gasförmige Vorläuferchemikalien, um ein neues, festes Material direkt auf der Oberfläche eines Bauteils zu synthetisieren. Zu den gängigsten Materialien, die durch diesen Prozess hergestellt werden, gehören harte Nitride wie Titannitrid, verschiedene Siliziumverbindungen und fortschrittliche kohlenstoffbasierte Filme. Dies ist kein einfacher Schichtprozess; es ist eine chemische Reaktion bei hohen Temperaturen, die eine außergewöhnlich haltbare und integrierte Beschichtung bildet.

Die entscheidende Erkenntnis ist, dass CVD ein Material nicht nur aufträgt; es erzeugt es. Das endgültige Beschichtungsmaterial wird auf der Substratoberfläche aus flüchtigen chemischen Vorläufern synthetisiert, was das definierende Prinzip des Prozesses und seine primäre Einschränkung ist.

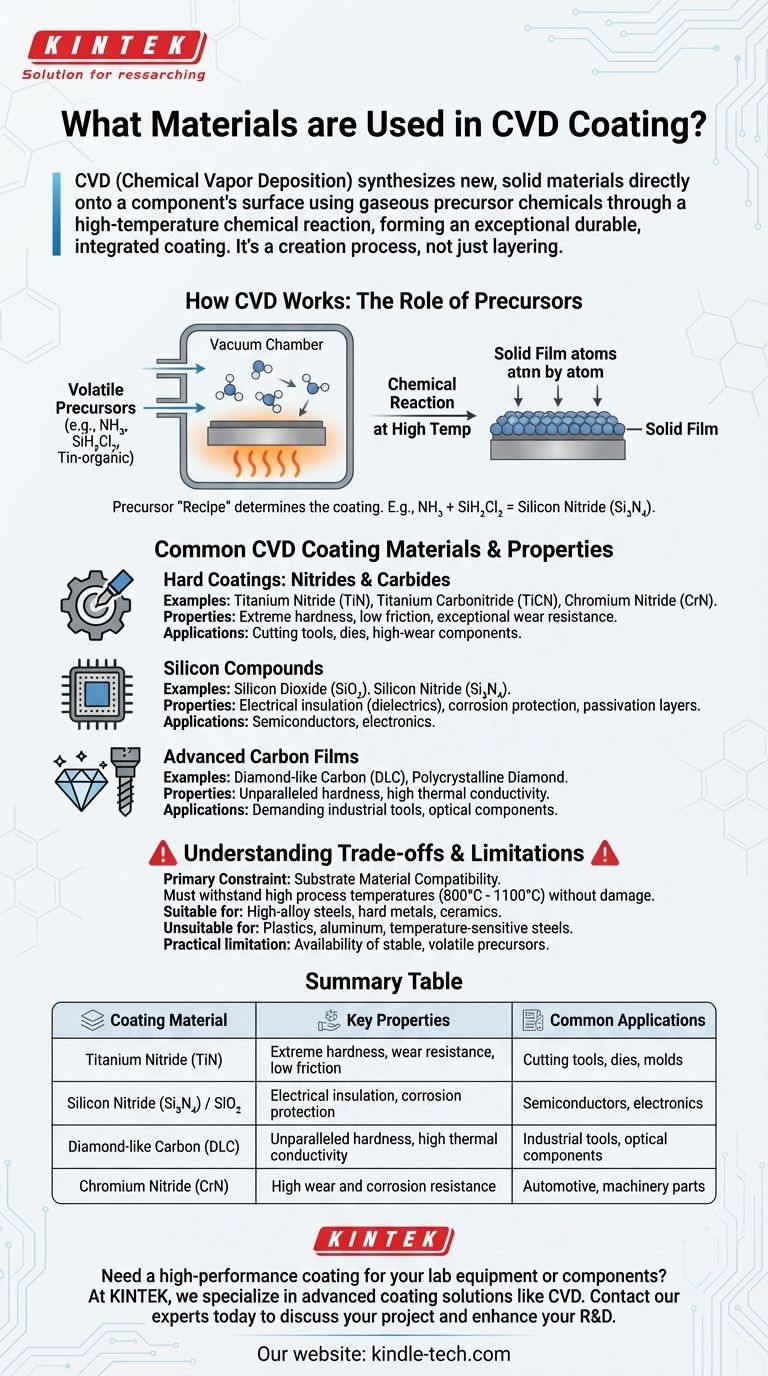

Wie CVD grundsätzlich funktioniert: Die Rolle der Vorläufer

Die Materialauswahl bei CVD wird vollständig durch die Chemie des Prozesses bestimmt. Man kann nicht einfach einen Block festen Materials in die Maschine legen und ihn abscheiden lassen.

Von Gas zu festem Film

Der CVD-Prozess beinhaltet das Einspritzen spezifischer flüchtiger Gase, bekannt als Vorläufer, in eine Vakuumkammer, die das zu beschichtende Teil (das Substrat) enthält.

Wenn die Kammer auf eine hohe Reaktionstemperatur erhitzt wird, zersetzen sich diese Vorläufergase und reagieren miteinander. Diese chemische Reaktion bildet ein neues, festes Material, das Atom für Atom auf dem Substrat abgeschieden wird und einen dünnen, dichten und hochhaftenden Film erzeugt.

Das "Rezept": Vorläufer bestimmen die Beschichtung

Die endgültige Beschichtung ist ein direktes Ergebnis des verwendeten Vorläufer-"Rezepts". Jedes gewünschte Beschichtungsmaterial erfordert einen spezifischen Satz von Vorläufergasen, die die notwendigen chemischen Elemente enthalten.

Um beispielsweise eine Siliziumnitrid (Si₃N₄)-Beschichtung herzustellen, wird die Prozesskammer mit Vorläufern wie Ammoniak (NH₃) und Dichlorsilan (SiH₂Cl₂) versorgt. Um einen Zinnoxid (SnO₂)-Film abzuscheiden, könnten die Vorläufer eine zinnorganische Verbindung und Wasserdampf (H₂O) sein.

Gängige CVD-Beschichtungsmaterialien und ihre Eigenschaften

Die Palette der CVD-Materialien ist riesig, aber sie fallen im Allgemeinen in einige Schlüsselkategorien, die für ihre Hochleistungseigenschaften geschätzt werden.

Harte Beschichtungen: Nitride und Carbide

Materialien wie Titannitrid (TiN), Titancarbonitrid (TiCN) und Chromnitrid (CrN) gehören zu den gängigsten CVD-Beschichtungen. Sie werden für ihre extreme Härte, geringe Reibung und außergewöhnliche Verschleißfestigkeit geschätzt, was sie ideal für Schneidwerkzeuge, Matrizen und andere hochverschleißfeste Bauteile macht.

Siliziumverbindungen

Beschichtungen wie Siliziumdioxid (SiO₂) und Siliziumnitrid (Si₃N₄) sind grundlegend für die Elektronikindustrie. Sie dienen als ausgezeichnete elektrische Isolatoren (Dielektrika), Schutzbarrieren gegen Korrosion und Passivierungsschichten auf Halbleitern. Siliziumbasierte Filme können auch mit anderen Elementen "dotiert" werden, um ihre elektronischen Eigenschaften präzise zu funktionalisieren.

Fortschrittliche Kohlenstofffilme

CVD wird verwendet, um einige der härtesten bekannten Materialien herzustellen. Dazu gehört die Abscheidung von Filmen aus diamantähnlichem Kohlenstoff (DLC) oder sogar reinem polykristallinem Diamant. Diese Beschichtungen bieten eine unübertroffene Härte und Wärmeleitfähigkeit für die anspruchsvollsten industriellen und optischen Anwendungen.

Verständnis der Kompromisse und Einschränkungen

Obwohl leistungsstark, hat der CVD-Prozess spezifische Anforderungen, die seine Anwendung einschränken. Die primäre Einschränkung ist nicht das Beschichtungsmaterial selbst, sondern das zu beschichtende Substrat.

Die Hochtemperaturanforderung

CVD ist ein von Natur aus Hochtemperaturprozess, der oft zwischen 800 °C und 1100 °C (1475 °F bis 2012 °F) arbeitet, obwohl auch Varianten mit niedrigeren Temperaturen existieren. Diese Wärme ist notwendig, um die Energie bereitzustellen, die für die chemischen Reaktionen benötigt wird.

Substratmaterialkompatibilität

Die kritischste Einschränkung von CVD ist, dass das Substrat den hohen Prozesstemperaturen standhalten muss, ohne zu schmelzen, sich zu verziehen oder seine wesentlichen Eigenschaften zu verlieren. Dies macht CVD ideal für Materialien wie hochlegierte Stähle, Hartmetalle (Cermets) und Keramiken. Es ist jedoch im Allgemeinen ungeeignet für Kunststoffe, Aluminium oder temperaturempfindliche legierte Stähle, die durch die Hitze beeinträchtigt würden.

Verfügbarkeit von Vorläufern

Eine letzte praktische Einschränkung ist die Notwendigkeit eines geeigneten Vorläufers. Für das gewünschte Beschichtungsmaterial muss ein stabiles, ausreichend flüchtiges und einigermaßen sicheres Vorläufergas existieren. Wenn kein Vorläufer gefunden oder gehandhabt werden kann, kann das Material nicht mittels CVD abgeschieden werden.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der richtigen Beschichtungstechnologie hängt vollständig vom zu beschichtenden Material und Ihrem Leistungsziel ab.

- Wenn Ihr Hauptaugenmerk auf extremer Verschleißfestigkeit eines temperaturstabilen Teils liegt: CVD ist eine ausgezeichnete Wahl für das Auftragen harter Nitrid- oder Carbidschichten auf Stahlwerkzeuge oder Matrizen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung elektronischer oder optischer Komponenten liegt: CVD ist der Industriestandard für die Abscheidung hochreiner Siliziumverbindungen und anderer funktionaler Filme, die für Halbleiter benötigt werden.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines temperaturempfindlichen Materials wie Kunststoff oder Aluminium liegt: CVD ist aufgrund der hohen Hitze wahrscheinlich ungeeignet, und Sie sollten eine Niedertemperaturalternative wie die physikalische Gasphasenabscheidung (PVD) in Betracht ziehen.

Das Verständnis dieser grundlegenden Beziehung zwischen der Vorläuferchemie, der Prozesstemperatur und dem Substratmaterial ist der Schlüssel zur erfolgreichen Nutzung der CVD-Technologie.

Zusammenfassungstabelle:

| Beschichtungsmaterial | Schlüsseleigenschaften | Gängige Anwendungen |

|---|---|---|

| Titannitrid (TiN) | Extreme Härte, Verschleißfestigkeit, geringe Reibung | Schneidwerkzeuge, Matrizen, Formen |

| Siliziumnitrid (Si₃N₄) / Siliziumdioxid (SiO₂) | Elektrische Isolation, Korrosionsschutz | Halbleiter, Elektronik |

| Diamantähnlicher Kohlenstoff (DLC) / Diamant | Unübertroffene Härte, hohe Wärmeleitfähigkeit | Industriewerkzeuge, optische Komponenten |

| Chromnitrid (CrN) | Hohe Verschleiß- und Korrosionsbeständigkeit | Automobilkomponenten, Maschinenteile |

Benötigen Sie eine Hochleistungsbeschichtung für Ihre Laborgeräte oder Komponenten?

Bei KINTEK sind wir auf fortschrittliche Beschichtungslösungen unter Verwendung von Technologien wie CVD spezialisiert. Ob Sie extreme Verschleißfestigkeit für Werkzeuge, Schutzbarrieren für elektronische Komponenten oder spezialisierte Funktionsfilme benötigen, unser Fachwissen gewährleistet optimale Leistung und Haltbarkeit für Ihre Laboranforderungen.

Lassen Sie uns Ihnen helfen, das richtige Beschichtungsmaterial und den richtigen Prozess für Ihre spezifische Anwendung auszuwählen. Kontaktieren Sie noch heute unsere Experten, um Ihr Projekt zu besprechen und zu entdecken, wie die Laborgeräte und Verbrauchsmaterialien von KINTEK Ihre Forschung und Entwicklung verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- CVD-Diamantkuppeln für industrielle und wissenschaftliche Anwendungen

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

Andere fragen auch

- Was ist ein entscheidender Nachteil von CVD? Hohe Temperaturen und der Umgang mit gefährlichen Chemikalien

- Was sind die Methoden der chemischen Gasphasenabscheidung? Wählen Sie den richtigen CVD-Prozess für Ihre Anwendung

- Was sind die Synthesemethoden für Graphen? Wählen Sie den richtigen Weg für Ihre Anwendung

- Was ist die Funktion von Chemischer Gasphasenabscheidung (CVD)-Anlagen? Präzisionswachstum für BDD-Elektroden

- Wie wirkt sich das Aufbringen einer amorphen Kohlenstoffschicht mittels CVD auf Elektro-Fenton-Katalysatoren aus? Steigern Sie die H2O2-Selektivität noch heute

- Was sind die spezifischen Funktionen des Wolframglühfadens in einem HFCVD-Reaktor? Optimieren Sie Ihr Diamantwachstum

- Was sind die 2 Abscheidungsmethoden? PVD vs. CVD für Ihr Labor erklärt

- Was sind die Vorteile der chemischen Gasphasenabscheidung (CVD) zur Synthese von Nanomaterialien? Präzisionstechnik im Nanomaßstab