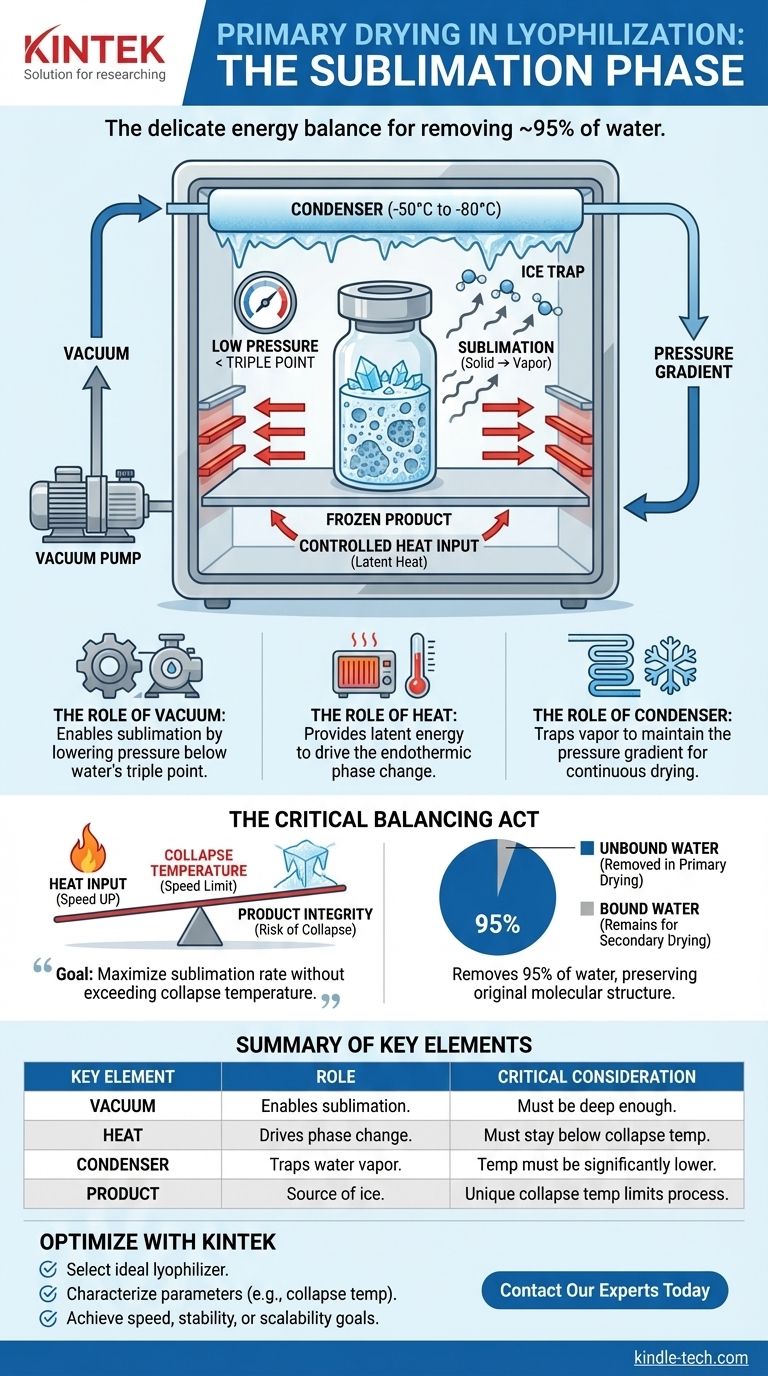

Während der primären Trocknungsphase der Lyophilisierung ist der Kernprozess die Sublimation, bei der gefrorenes Wasser im Material direkt in Dampf umgewandelt wird, ohne eine flüssige Phase zu durchlaufen. Dies wird erreicht, indem der Kammerdruck auf ein tiefes Vakuum gesenkt und dem Produkt sorgfältig eine kontrollierte Wärmemenge zugeführt wird. Die Vakuumpumpe und ein kalter Kondensator arbeiten zusammen, um diesen Wasserdampf abzuführen und so bis zu 95 % des Wassers aus dem Produkt effektiv zu entfernen.

Bei der primären Trocknung geht es nicht um aggressives Erhitzen, sondern um ein empfindliches Energiegleichgewicht. Ziel ist es, gerade genug thermische Energie für die Sublimation bereitzustellen, während die Temperatur des Produkts unter seinem kritischen Strukturversagenspunkt, der Kollapstemperatur, gehalten wird.

Die Kernmechanik der Sublimation

Die primäre Trocknungsphase ist die längste und kritischste Stufe im gesamten Lyophilisierungszyklus. Sie legt den Grundstein für die Stabilität und Struktur des Endprodukts. Dieser Prozess beruht auf dem präzisen Zusammenspiel von Druck, Temperatur und Wärmeübertragung.

Die Umgebung schaffen: Die Rolle des Vakuums

Das Senken des Drucks innerhalb der Lyophilisierungskammer ist der erste und wichtigste Schritt. Dieses tiefe Vakuum reduziert den Druck weit unter den Tripelpunkt des Wassers (6,11 mbar, 0,01 °C).

Bei diesem niedrigen Druck kann Wasser nicht mehr als Flüssigkeit existieren. Diese Umgebung zwingt das feste Eis, bei Energiezufuhr direkt in ein Gas (Wasserdampf) überzugehen, ein Prozess, der als Sublimation bekannt ist.

Den Prozess antreiben: Die Rolle der Wärme

Sublimation ist ein endothermer Prozess, d.h. er erfordert Energie. Wärme wird sorgfältig zugeführt, typischerweise durch Erwärmen der Ablagen, auf denen die Produktfläschchen stehen.

Diese zusätzliche Energie ist die latente Sublimationswärme, die den Eismolekülen die Energie gibt, die sie benötigen, um in die Dampfphase überzugehen. Ohne diese kontrollierte Wärmezufuhr wäre der Prozess unglaublich langsam, da die Sublimation das Produkt abkühlen und den Prozess schließlich ganz stoppen würde.

Das Ergebnis einfangen: Die Rolle des Kondensators

Wenn Wasserdampf das Produkt verlässt, muss er aus der Kammer entfernt werden, um die Niederdruckumgebung aufrechtzuerhalten. Dies ist die Aufgabe des Kondensators.

Der Kondensator ist eine Oberfläche innerhalb des Lyophilisators, die auf einer extrem niedrigen Temperatur (oft -50 °C bis -80 °C) gehalten wird. Der Wasserdampf wandert vom wärmeren Produkt zum kälteren Kondensator, wo er wieder zu Eis gefriert. Dies schließt das Wasser effektiv ein, hält den Druckgradienten aufrecht und treibt den Sublimationsprozess kontinuierlich voran.

Die kritischen Kompromisse verstehen

Obwohl die Prinzipien einfach sind, ist eine erfolgreiche primäre Trocknung ein Balanceakt. Eine zu schnelle Durchführung des Prozesses kann das Produkt unwiderruflich schädigen.

Der Balanceakt: Wärme vs. Produktintegrität

Die größte Herausforderung besteht darin, Wasser so schnell wie möglich zu entfernen, ohne dass das Produkt kollabiert. Eine höhere Wärmezufuhr beschleunigt die Sublimation, erhöht aber auch die Temperatur des Produkts.

Ist die Wärmezufuhr zu aggressiv, kann die Produkttemperatur einen kritischen Punkt erreichen, an dem ihre Struktur weicher wird und sich nicht mehr selbst tragen kann.

Die Kollapstemperatur: Die ultimative Geschwindigkeitsbegrenzung

Dieser kritische Punkt ist als Kollapstemperatur bekannt. Bei kristallinen Produkten ist dies die eutektische Schmelztemperatur. Bei amorphen Produkten (wie vielen Biologika) ist es die Glasübergangstemperatur (Tg).

Ein Überschreiten dieser Temperatur, selbst geringfügig, führt dazu, dass die starre, poröse Struktur schmilzt und kollabiert. Dies führt zu einem Verlust der gewünschten Kuchenstruktur, Schwierigkeiten bei der Rehydrierung und oft zu einem vollständigen Verlust der biologischen Aktivität empfindlicher Pharmazeutika.

Warum diese Phase 95 % des Wassers entfernt

Diese Phase ist für die Entfernung des gesamten ungebundenen oder „freien“ Wassers verantwortlich, das zu Eiskristallen gefroren war. Dies stellt die überwiegende Mehrheit des Wassers im Produkt dar, typischerweise etwa 95 %.

Die langsame, sorgfältige Natur dieser Phase ist genau der Grund, warum sie so effektiv ist, die ursprüngliche molekulare Struktur des Produkts zu erhalten, da die starre Eismatrix als Gerüst dient, bis sie vollständig sublimiert ist. Die verbleibenden ~5 % des Wassers sind an die Produktmoleküle „gebunden“ und werden in der nächsten Stufe, der sekundären Trocknung, entfernt.

Optimierung der primären Trocknung für Ihr Ziel

Die idealen Parameter für die primäre Trocknung hängen vollständig von der Art Ihres Produkts und Ihren betrieblichen Zielen ab. Das Verständnis Ihrer Prioritäten ist der Schlüssel zur Entwicklung eines robusten und effizienten Zyklus.

- Wenn Ihr Hauptaugenmerk auf der Prozessgeschwindigkeit liegt: Ihr Ziel ist es, den Prozess so nah wie möglich an der Kollapstemperatur auszuführen, ohne diese zu überschreiten, um die Sublimationsrate zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Produktstabilität liegt (z. B. Biologika): Priorisieren Sie, die Produkttemperatur deutlich unter der Kollapstemperatur zu halten, auch wenn dies die Trocknungszeit erheblich verlängert.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung eines neuen Zyklus liegt: Investieren Sie in die Produktcharakterisierung (z. B. mit einem Gefriertrocknungsmikroskop), um die Kollapstemperatur genau zu bestimmen, bevor Sie mit der Prozessoptimierung beginnen.

Die Beherrschung dieser empfindlichen Energieübertragung ist der absolute Schlüssel zur Herstellung eines stabilen, eleganten und effektiven lyophilisierten Produkts.

Zusammenfassungstabelle:

| Schlüsselelement | Rolle bei der primären Trocknung | Kritische Überlegung |

|---|---|---|

| Vakuum | Senkt den Kammerdruck unter den Tripelpunkt des Wassers und ermöglicht die Sublimation. | Muss ausreichend tief sein, um eine flüssige Phase zu verhindern. |

| Wärme | Liefert die latente Sublimationswärme, um den Phasenübergang von Eis zu Dampf anzutreiben. | Muss kontrolliert werden, um unter der Kollapstemperatur des Produkts zu bleiben. |

| Kondensator | Fängt Wasserdampf durch Gefrieren ein und hält den Druckgradienten für eine kontinuierliche Trocknung aufrecht. | Die Temperatur muss deutlich niedriger sein als die Produkttemperatur. |

| Produkt | Das gefrorene Material, aus dem Eis sublimiert und eine poröse Struktur hinterlässt. | Seine einzigartige Kollapstemperatur ist die ultimative Grenze für den Prozess. |

Optimieren Sie Ihren Lyophilisierungsprozess mit KINTEK

Die Beherrschung des empfindlichen Gleichgewichts der primären Trocknung ist entscheidend für die Herstellung stabiler, hochwertiger lyophilisierter Produkte. Ob Sie einen neuen Zyklus für ein empfindliches Biologikum entwickeln oder die Effizienz eines bestehenden Prozesses steigern möchten, die richtige Ausrüstung und Expertise sind entscheidend.

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für all Ihre Lyophilisierungsbedürfnisse. Wir können Ihnen helfen:

- Den idealen Lyophilisator auszuwählen mit präziser Kontrolle über Temperatur und Druck.

- Die kritischen Parameter Ihres Produkts zu charakterisieren, wie z.B. die Kollapstemperatur, für eine robuste Zyklusentwicklung.

- Ihre Ziele zu erreichen in Bezug auf Geschwindigkeit, Produktstabilität oder Prozessskalierbarkeit.

Bereit, Ihre Gefriertrocknungsergebnisse zu verbessern? Kontaktieren Sie noch heute unsere Experten über unser Kontaktformular, um zu besprechen, wie wir den Erfolg Ihres Labors unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Tischgefriertrockner für Laboranwendungen

- Tieftemperatur-wassergekühlter Vibrations-Feinstzerkleinerer mit Touchscreen

- Desktop Schnelle Hochdruck-Laborautoklav Sterilisator 16L 24L für Laborgebrauch

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- Labor-Vibrationssiebmaschine Schlagvibrationssieb

Andere fragen auch

- Was passiert während der primären Trocknungsphase beim Gefriertrocknen? Den Sublimationsprozess meistern

- Welche Bedeutung haben Gefriertrockner in der Biotechnologie? Lebensrettende Proben für die Forschung konservieren

- Was ist die Funktion eines Gefriertrockners im Eis-Templating-Verfahren? Erhaltung von ausgerichteten Porengerüsten für LAGP

- Was ist der eutektische Punkt beim Gefriertrocknen? Die kritische Temperatur für eine erfolgreiche Lyophilisation

- Welche Faktoren sollten bei der Auswahl eines Gefriertrockners berücksichtigt werden? Passen Sie die Leistung an die Bedürfnisse Ihres Labors an