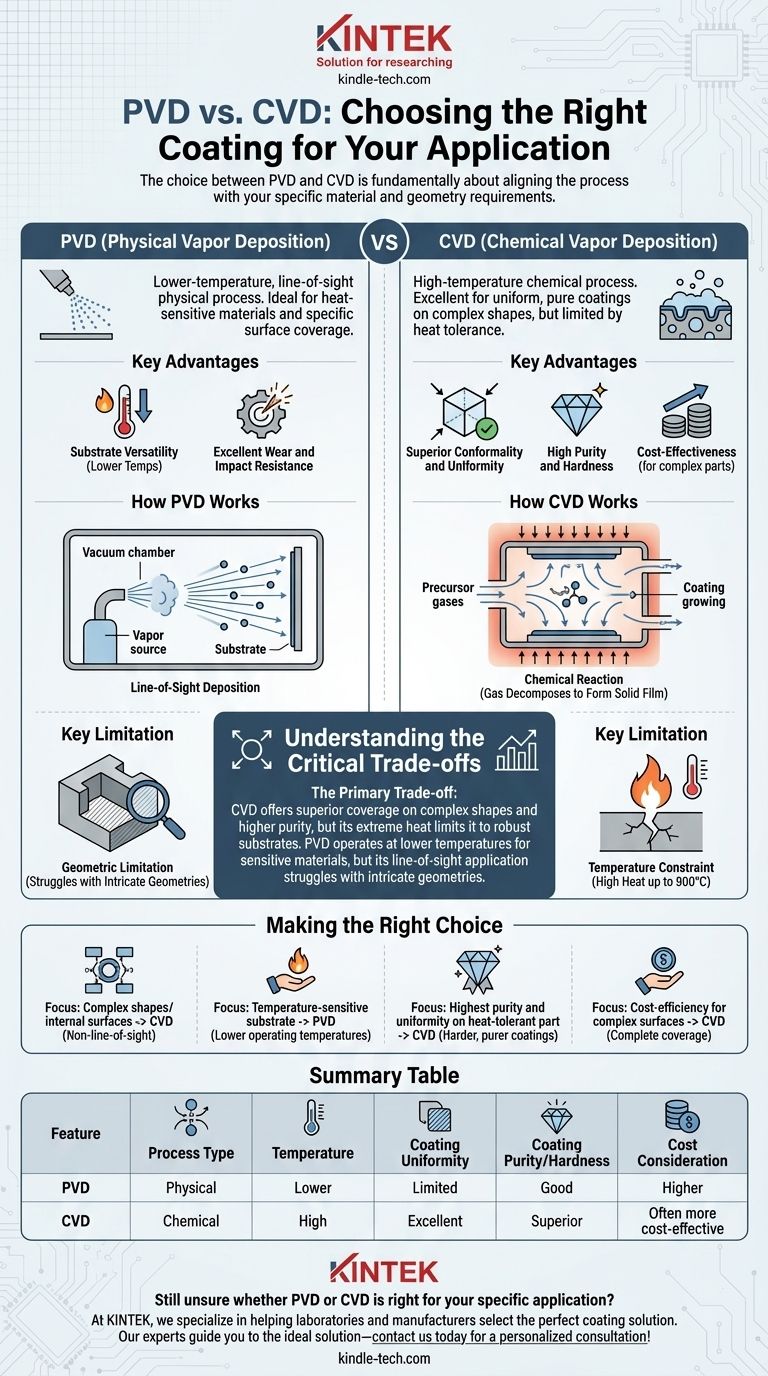

Bei der Wahl zwischen PVD und CVD geht es nicht darum, welche Technologie insgesamt „besser“ ist, sondern welche sich grundsätzlich für Ihr spezifisches Material und Ihre Geometrie eignet. Die physikalische Gasphasenabscheidung (PVD) ist ein Niedertemperaturprozess mit Sichtverbindung, ideal für die Beschichtung wärmeempfindlicher Materialien oder wenn nur bestimmte Oberflächen abgedeckt werden müssen. Im Gegensatz dazu ist die chemische Gasphasenabscheidung (CVD) ein Hochtemperatur-Chemieprozess, der sich durch die Erzeugung hochgleichmäßiger, reiner Beschichtungen auf komplexen Formen auszeichnet, jedoch auf Substrate beschränkt ist, die dieser extremen Hitze standhalten können.

Die Entscheidung hängt von einem primären Kompromiss ab: CVD bietet eine überlegene Abdeckung komplexer Formen und höhere Reinheit, aber seine extreme Hitze beschränkt es auf robuste Substrate. PVD arbeitet bei niedrigeren Temperaturen, was es vielseitig für empfindliche Materialien macht, aber seine Anwendung mit Sichtverbindung ist bei komplizierten Geometrien schwierig.

Der grundlegende Unterschied: Wie die Beschichtung aufgetragen wird

Die Kernunterscheidung zwischen diesen beiden Technologien liegt in ihrer Abscheidungsmethode. Dieser eine Unterschied ist die Quelle fast aller ihrer jeweiligen Vor- und Nachteile.

Wie PVD funktioniert (Abscheidung mit Sichtverbindung)

PVD ist ein physikalischer Prozess. Ein festes Beschichtungsmaterial wird im Vakuum verdampft, und seine Atome bewegen sich in einer geraden Linie, um sich auf dem Substrat abzuscheiden.

Stellen Sie es sich wie Sprühmalerei vor. Die Beschichtung haftet nur auf den Oberflächen, die sich direkt in der „Sichtlinie“ der Dampfquelle befinden.

Wie CVD funktioniert (Chemische Reaktion)

CVD ist ein chemischer Prozess. Das Substrat wird in eine Kammer gegeben und auf eine hohe Temperatur erhitzt, während flüchtige Vorläufergase zugeführt werden.

Diese Gase reagieren auf der heißen Oberfläche des Substrats, zersetzen sich und bilden einen festen Film. Dieser Prozess „wächst“ die Beschichtung auf jeder freiliegenden Oberfläche, unabhängig von der Ausrichtung.

Wesentliche Vorteile von CVD

Die chemische Natur von CVD verleiht ihm deutliche Vorteile in Anwendungen, bei denen Gleichmäßigkeit und Reinheit von größter Bedeutung sind.

Überlegene Konformität und Gleichmäßigkeit

Da die Beschichtung durch ein Gas gebildet wird, das das gesamte Teil umgibt, erzeugt CVD einen perfekt gleichmäßigen Film, selbst in tiefen Löchern, an Innenwänden und über komplexen Formen. Dies kann PVD nicht leisten.

Hohe Reinheit und Härte

Der chemische Reaktionsprozess führt zu Beschichtungen, die außergewöhnlich rein, feinkörnig und oft härter sind als Materialien, die mit anderen Methoden hergestellt werden.

Kosteneffizienz

In vielen Szenarien ist CVD ein günstigerer Prozess als PVD. Er kann bei atmosphärischem Druck durchgeführt werden und bietet hervorragende Beschichtungseigenschaften auf allen Oberflächen, ohne dass komplexe Lade- und Fixierverfahren erforderlich sind.

Wesentliche Vorteile von PVD

Der Hauptvorteil von PVD ergibt sich aus seiner niedrigeren Betriebstemperatur, wodurch es mit einer viel breiteren Palette von Materialien kompatibel ist.

Substrat-Vielseitigkeit (Niedrigere Temperaturen)

Der bedeutendste Vorteil von PVD ist seine Eignung für wärmeempfindliche Materialien. CVD-Prozesse können 900 °C erreichen, was viele Substrate zerstören oder beschädigen würde. PVD bietet eine leistungsstarke Beschichtungslösung für diese Materialien.

Ausgezeichnete Verschleiß- und Stoßfestigkeit

PVD-Beschichtungen sind bekannt für ihre hohe Temperaturbeständigkeit, Abriebfestigkeit und Stoßfestigkeit. Dies macht sie in anspruchsvollen Branchen wie der Automobilindustrie und dem Baugewerbe verbreitet.

Die kritischen Kompromisse verstehen

Keine der beiden Technologien ist eine universelle Lösung. Ihre Wahl erfordert ein klares Verständnis ihrer inhärenten Einschränkungen.

Die Temperaturbeschränkung von CVD

Die für den CVD-Prozess erforderliche extreme Hitze ist seine größte Schwäche. Wenn Ihr Substrat Temperaturen von bis zu 900 °C nicht standhält, ist CVD keine praktikable Option.

Die geometrische Einschränkung von PVD

Die Sichtliniennatur von PVD ist sein größter Nachteil. Es kann komplexe interne Geometrien oder tief liegende Bereiche nicht effektiv beschichten, was zu ungleichmäßiger oder fehlender Abdeckung an schattigen Stellen führt.

Der Kostenfaktor

Obwohl CVD oft günstiger ist, werden die Kosten für PVD durch die komplexen Lade- und Fixierprozesse bestimmt, die erforderlich sind, um Teile korrekt für die Beschichtung mit Sichtverbindung auszurichten. Dies kann es insbesondere bei der Massenproduktion teurer machen.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Entscheidung sollte von Ihren primären technischen und budgetären Zwängen geleitet werden.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer Formen oder Innenflächen liegt: CVD ist aufgrund seiner nicht-sichtlinienbasierten chemischen Abscheidung die überlegene Option.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines temperaturempfindlichen Substrats liegt: PVD ist die notwendige Wahl, da seine niedrigeren Betriebstemperaturen das Teil nicht beschädigen.

- Wenn Ihr Hauptaugenmerk auf der Erzielung höchster Reinheit und Gleichmäßigkeit auf einem hitzebeständigen Teil liegt: CVD liefert im Allgemeinen härtere, reinere und gleichmäßigere Beschichtungen.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz bei Teilen mit komplexen Oberflächen liegt: CVD ist oft die kostengünstigere Lösung, um eine vollständige Abdeckung aller Werkzeugoberflächen zu gewährleisten.

Indem Sie die thermischen Einschränkungen Ihres Substrats und die Geometrie Ihres Teils priorisieren, können Sie zuversichtlich die Beschichtungstechnologie auswählen, die die erforderliche Leistung erbringt.

Zusammenfassungstabelle:

| Merkmal | PVD (Physikalische Gasphasenabscheidung) | CVD (Chemische Gasphasenabscheidung) |

|---|---|---|

| Prozesstyp | Physikalisch (Sichtverbindung) | Chemisch (keine Sichtverbindung) |

| Temperatur | Niedriger (geeignet für wärmeempfindliche Materialien) | Hoch (bis zu 900 °C, erfordert robuste Substrate) |

| Beschichtungsgleichmäßigkeit | Eingeschränkt bei komplexen Geometrien | Ausgezeichnet bei komplexen Formen und Innenflächen |

| Beschichtungsreinheit/Härte | Gute Verschleiß-/Stoßfestigkeit | Überlegene Reinheit und Härte |

| Kostenbetrachtung | Höher aufgrund komplexer Teilebeladung | Oft kosteneffizienter für komplexe Teile |

Immer noch unsicher, ob PVD oder CVD für Ihre spezielle Anwendung geeignet ist?

Bei KINTEK sind wir darauf spezialisiert, Labore und Hersteller bei der Auswahl der perfekten Beschichtungslösung zu unterstützen. Unsere Expertise bei Laborgeräten und Verbrauchsmaterialien stellt sicher, dass Sie die optimale Leistung für Ihre Substrate und Geometrien erzielen.

Lassen Sie sich von unseren Experten zur idealen Lösung führen – kontaktieren Sie uns noch heute für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Im Labor gezüchtete CVD-Bor-dotierte Diamantmaterialien

Andere fragen auch

- Was versteht man unter Gasphasenabscheidung? Ein Leitfaden zur Beschichtungstechnologie auf atomarer Ebene

- Welche Materialien werden in der PECVD abgeschieden? Entdecken Sie die vielseitigen Dünnschichtmaterialien für Ihre Anwendung

- Was ist das Plasma-Enhanced Chemical Vapour Deposition (PECVD)-Verfahren? Ermöglichen Sie Abscheidung von Dünnschichten bei niedrigen Temperaturen und hoher Qualität

- Was ist Plasma-Enhanced Chemical Vapor Deposition (PECVD)? Erzielung von Niedertemperatur-Hochqualitäts-Dünnschichten

- Was ist der Unterschied zwischen CVD und PECVD? Wählen Sie die richtige Dünnschichtabscheidungsmethode