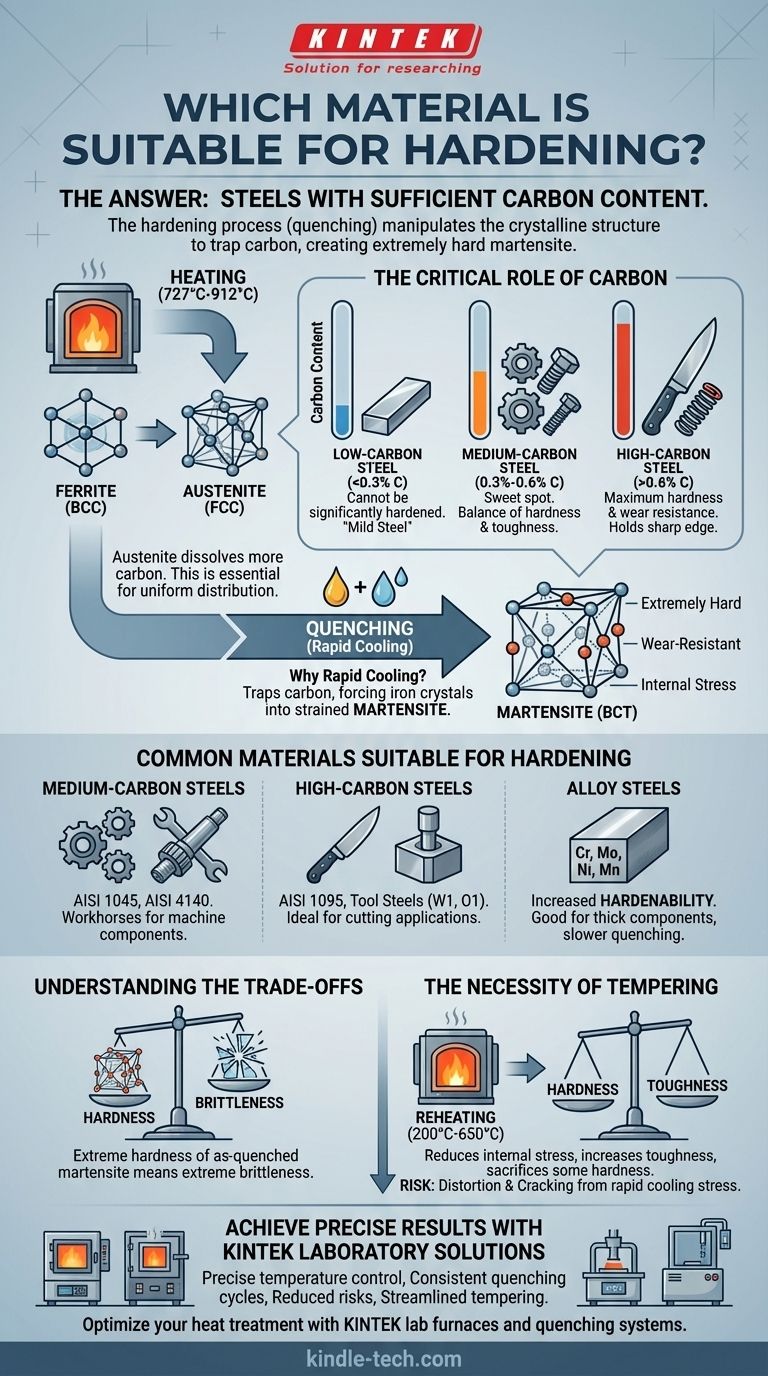

Die am häufigsten verwendeten und am besten geeigneten Materialien zum Härten sind Stähle mit ausreichendem Kohlenstoffgehalt. Der Prozess des Erhitzens, Haltens und schnellen Abkühlens – bekannt als Vergüten oder Abschrecken – wurde speziell entwickelt, um die Kristallstruktur des Stahls zu beeinflussen. Dieser thermische Zyklus schließt Kohlenstoff in der Eisenmatrix ein und erzeugt eine extrem harte und verschleißfeste Struktur, die als Martensit bezeichnet wird, was das eigentliche Ziel des Härtungsprozesses ist.

Die Eignung eines Materials zum Härten ist nicht willkürlich; sie ist eine direkte Funktion seiner chemischen Zusammensetzung. Bei Stahl hängt die Härtbarkeit fast ausschließlich davon ab, dass genügend Kohlenstoff vorhanden ist (typischerweise über 0,3 %), um bei schneller Abkühlung die Bildung der harten martensittischen Struktur zu ermöglichen.

Das Grundprinzip: Kohlenstoff und Umwandlung

Der Härtungsprozess ist eine kontrollierte Phasenumwandlung. Das Verständnis der Rolle des Kohlenstoffs ist entscheidend für die Auswahl des richtigen Materials und das Erreichen des gewünschten Ergebnisses.

Was passiert beim Erhitzen?

Wenn Sie Stahl über einen kritischen Punkt erhitzen (typischerweise zwischen 727 °C und 912 °C), ändert sich seine Kristallstruktur. Die Raumtemperaturstruktur, Ferrit, wandelt sich in eine Hochtemperaturstruktur namens Austenit um.

Der Hauptunterschied besteht darin, dass Austenit deutlich mehr Kohlenstoff in seinem Kristallgitter lösen kann als Ferrit. Dieser Schritt ist unerlässlich, um den Kohlenstoff vor dem Abkühlen gleichmäßig im gesamten Material zu verteilen.

Die entscheidende Rolle des Kohlenstoffgehalts

Die Menge an Kohlenstoff, die für diesen Prozess zur Verfügung steht, bestimmt die mögliche Härte.

- Niedriggekohlter Stahl (< 0,3 % C): Diese Stähle, oft als „Baustahl“ bezeichnet, enthalten nicht genügend Kohlenstoff, um eine vollständig martensitische Struktur zu bilden. Sie können durch reines Abschrecken nicht wesentlich gehärtet werden.

- Mittelgekohlter Stahl (0,3 % - 0,6 % C): Dies ist der ideale Bereich für viele strukturelle Anwendungen. Diese Stähle enthalten genügend Kohlenstoff, um eine erhebliche Härte zu erreichen und gleichzeitig eine angemessene Zähigkeit nach weiterer Wärmebehandlung beizubehalten.

- Hochgekohlter Stahl (> 0,6 % C): Diese Stähle können sehr hohe Härtegrade erreichen und werden für ihre Fähigkeit geschätzt, eine scharfe Schneide zu behalten und Verschleiß zu widerstehen.

Warum schnelle Abkühlung unerlässlich ist

Wenn austenitischer Stahl schnell abgekühlt wird (abgeschreckt), haben die Kohlenstoffatome keine Zeit, aus dem Kristallgitter zu entweichen, während es versucht, sich wieder in Ferrit umzuwandeln.

Dies „fängt“ den Kohlenstoff ein und zwingt die Eisenkristalle in eine stark beanspruchte, tetragonal raumzentrierte Struktur, die als Martensit bekannt ist. Die innere Spannung und die verzerrte Struktur des Martensits machen ihn außergewöhnlich hart und spröde.

Häufig verwendete Materialien zum Härten

Basierend auf dem Prinzip des Kohlenstoffgehalts werden mehrere Stahlklassen routinemäßig zum Härten verwendet.

Mittelgekohlte Stähle

Diese bieten eine vielseitige Balance aus Festigkeit, Härte und Zähigkeit. Sie sind die Arbeitspferde für Maschinenteile.

Beispiele sind AISI 1045 und legierte Stähle wie AISI 4140 (Chrom-Molybdän-Stahl). Sie werden häufig für Schrauben, Zahnräder, Achsen und Wellen verwendet.

Hochgekohlte Stähle

Diese Materialien werden wegen ihrer extremen Härte und Verschleißfestigkeit geschätzt und sind ideal für Schneidanwendungen.

Beispiele sind AISI 1095 (verwendet in Messern und Federn) und Werkzeugstähle wie W1 oder O1, die speziell für Matrizen, Stempel und Schneidwerkzeuge entwickelt wurden.

Legierte Stähle

Elemente wie Chrom (Cr), Molybdän (Mo), Nickel (Ni) und Mangan (Mn) werden dem Stahl für bestimmte Zwecke zugesetzt. Obwohl sie die maximal erreichbare Härte (die immer noch durch Kohlenstoff festgelegt wird) nicht unbedingt erhöhen, steigern sie die Härtbarkeit dramatisch.

Härtbarkeit ist die Fähigkeit des Stahls, tiefer in das Material hinein und bei langsameren Abkühlgeschwindigkeiten Martensit zu bilden. Dies ist entscheidend für das Härten dicker Bauteile oder zur Reduzierung des Rissrisikos durch ein aggressives Abschrecken.

Die Kompromisse beim Härten verstehen

Härten ist kein „kostenloses“ Upgrade; es beinhaltet kritische Kompromisse, die verwaltet werden müssen.

Härte vs. Sprödigkeit

Der wichtigste Kompromiss besteht darin, dass die extreme Härte des abgeschreckten Martensits auf Kosten extremer Sprödigkeit geht. Ein vollständig gehärtetes, unvergütetes Stahlteil ist oft zu zerbrechlich für den praktischen Einsatz und kann bei einem Aufprall wie Glas zersplittern.

Die Notwendigkeit des Anlassens

Aufgrund dieser Sprödigkeit durchlaufen fast alle gehärteten Stahlteile eine zweite Wärmebehandlung, das sogenannte Anlassen. Das Teil wird auf eine viel niedrigere Temperatur (z. B. 200 °C - 650 °C) wieder erhitzt und für eine bestimmte Zeit gehalten.

Das Anlassen reduziert innere Spannungen und ermöglicht es dem Martensit, sich in eine stabilere Struktur umzuwandeln, wobei ein geringer Teil der Härte für einen erheblichen Gewinn an Zähigkeit geopfert wird. Die endgültigen Eigenschaften werden durch die Anlasstemperatur gesteuert.

Risiko von Verzug und Rissbildung

Die schnelle Abkühlung und die massive Volumenänderung während der Umwandlung in Martensit erzeugen immense innere Spannungen. Diese Spannungen können dazu führen, dass sich Teile während des Abschreckprozesses verziehen, verformen oder sogar reißen, insbesondere bei komplexen Geometrien oder sehr schnellen Abschreckraten (wie bei Wasser).

Die richtige Wahl für Ihr Ziel treffen

Ihre Materialauswahl sollte von den endgültigen Eigenschaften bestimmt werden, die Ihre Komponente erfordert.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Festigkeit und moderater Härte liegt: Ein mittelgekohlter Stahl wie 1045 oder ein legierter Stahl wie 4140 ist Ihr idealer Ausgangspunkt.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte und Verschleißfestigkeit für Schneidkanten liegt: Ein hochgekohlter Stahl wie 1095 oder ein spezieller Werkzeugstahl (z. B. W-Serie oder O-Serie) ist erforderlich.

- Wenn Ihr Hauptaugenmerk auf dem Härten dicker Abschnitte oder der Reduzierung des Verzugsrisikos liegt: Ein legierter Stahl mit hoher Härtbarkeit (wie 4140 oder 4340) ist erforderlich, um ein weniger aggressives Öl- oder Luftabkühlen zu ermöglichen.

Das Verständnis, dass die Härtbarkeit durch den Kohlenstoffgehalt bestimmt wird, ermöglicht es Ihnen, den präzisen Stahl auszuwählen, der Härte, Zähigkeit und Verarbeitbarkeit für Ihre spezifische Anwendung in Einklang bringt.

Zusammenfassungstabelle:

| Materialtyp | Kohlenstoffgehalt | Schlüsselmerkmale | Häufige Anwendungen |

|---|---|---|---|

| Niedriggekohlter Stahl | < 0,3 % C | Kann nicht wesentlich gehärtet werden | Allgemeiner Stahlbau, Strukturkomponenten |

| Mittelgekohlter Stahl | 0,3 % - 0,6 % C | Gute Balance zwischen Härte und Zähigkeit | Zahnräder, Achsen, Schrauben, Wellen (z. B. AISI 1045, 4140) |

| Hochgekohlter Stahl | > 0,6 % C | Maximale Härte und Verschleißfestigkeit | Messer, Schneidwerkzeuge, Federn (z. B. AISI 1095, O1 Werkzeugstahl) |

| Legierte Stähle | Variabel | Erhöhte Härtbarkeit für dickere Abschnitte | Kritische Komponenten, die eine tiefe Härtung erfordern (z. B. 4340) |

Präzise Härtungsergebnisse mit KINTEK Laborlösungen erzielen

Die Auswahl des richtigen Materials ist nur der erste Schritt – um eine konsistente, kontrollierte Härtung zu erreichen, sind präzise thermische Verarbeitungsanlagen erforderlich. KINTEK ist spezialisiert auf Hochleistungs-Laboröfen und Abschrecksysteme, die für metallurgische Anwendungen wie Wärmebehandlung und Härten entwickelt wurden.

Unsere Ausrüstung hilft Ihnen dabei:

- Exakte Temperaturkontrolle für die korrekte Austenitisierung beizubehalten

- Konsistente Abschreckzyklen zur Erzielung einer optimalen Martensitbildung durchzuführen

- Verzugs- und Rissrisiken durch programmierbare Abkühlraten zu reduzieren

- Ihren Anlassprozess für die perfekte Balance zwischen Härte und Zähigkeit zu optimieren

Ob Sie mit mittelgekohlten Stählen für Strukturkomponenten oder hochgekohlten Werkzeugstählen für Schneidanwendungen arbeiten, KINTEK bietet die Laborausrüstung zur Unterstützung Ihrer Härtungsprozesse.

Bereit, Ihre Ergebnisse der Wärmebehandlung zu optimieren? Kontaktieren Sie noch heute unsere Experten für thermische Prozesse, um zu besprechen, wie unsere Laboröfen und Abschrecksysteme Ihre Härtungsvorgänge verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Siliziumkarbid (SiC) Keramikplatte Verschleißfeste technische fortschrittliche Fein Keramik

- Hochreine Zinkfolie für Laboranwendungen in Batterien

- Hochreine Titanfolie und -blech für industrielle Anwendungen

- Maßgeschneiderte PTFE Teflon Teile Hersteller Korrosionsbeständiger Reinigungsständer Blumenkorb

- Kundenspezifischer PTFE-Teflon-Teilehersteller für PTFE-Behälter

Andere fragen auch

- Was ist Anlassen und Glühen? Meistern Sie die Wärmebehandlungsprozesse für stärkere Metalle

- Wie arbeitet ein industrieller Hochtemperatur-Elektroheizofen, um Motorbedingungen für Ventilstahl zu simulieren?

- Warum muss ein Vakuumsystem zum Trocknen von magnetischen Nanopulvern verwendet werden? Schutz der Reinheit und Magnetstärke

- Was ist der Sinterprozess in der Pulvermetallurgie? Pulver in starke Metallteile verwandeln

- Was ist ein Pyrolyseofen? Ein Werkzeug zur Umwandlung von Abfall in wertvolle Ressourcen

- Welche Gefahren birgt das Abschrecken? Materialversagen und Personenschäden vermeiden

- Was ist Vakuumabscheidung von Metall? Erreichen Sie eine atomare Beschichtungskontrolle für überlegene Leistung

- Was ist die kritische Anwendung eines Vakuumpumpensystems bei ionen-thermochemischen Behandlungen? Sorgen Sie für überlegene Bindung