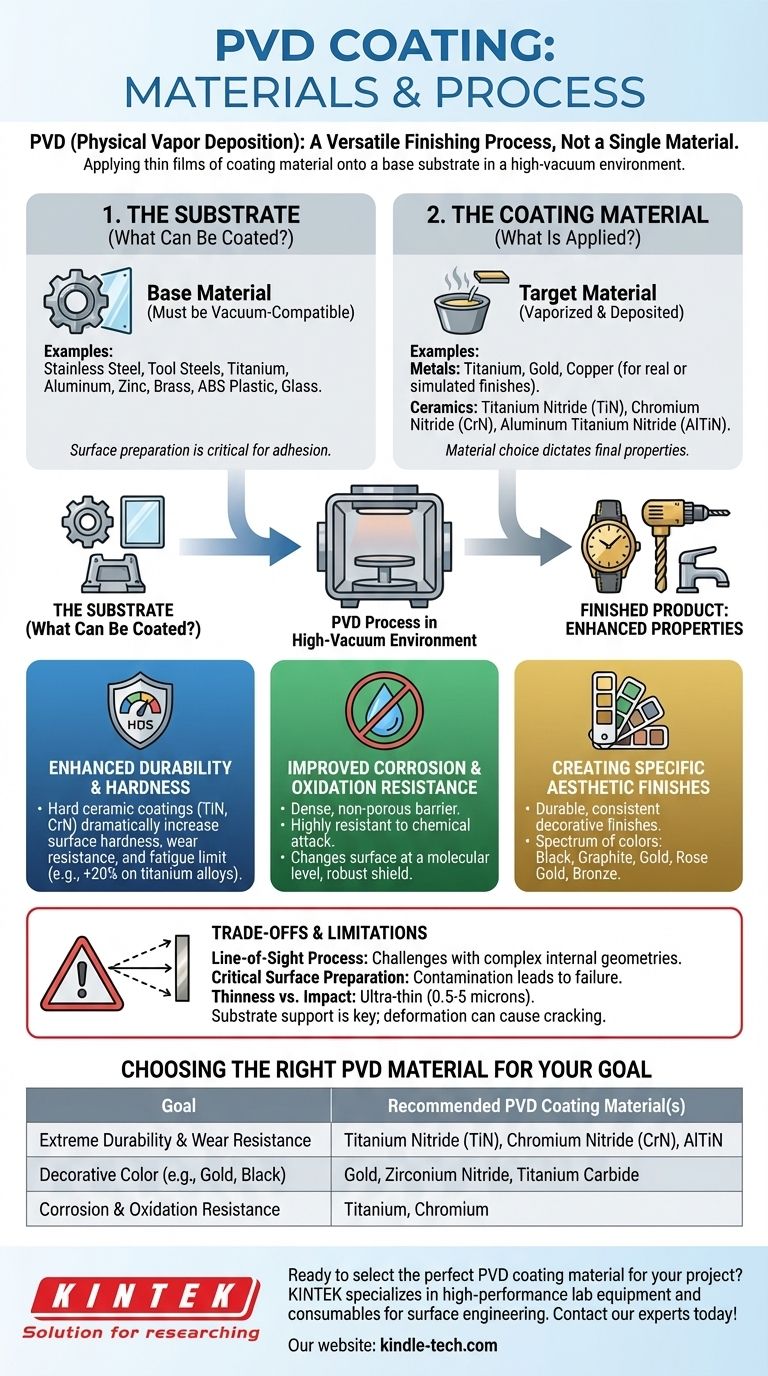

Kurz gesagt, PVD (Physical Vapor Deposition) ist ein Verfahren, kein einzelnes Material. Es kann eine große Bandbreite von Beschichtungsmaterialien – am häufigsten Metalle und Keramiken wie Titan, Gold und Titannitrid – auf eine ebenso vielfältige Reihe von Basismaterialien, bekannt als Substrate, aufbringen, zu denen Edelstahl, Kunststoffe und Glas gehören. Entscheidend ist, dass das Material mit einer Hochvakuumumgebung kompatibel sein muss.

Die entscheidende Erkenntnis ist, dass PVD ein vielseitiges Veredelungs-Verfahren ist, das einen dünnen Film eines ausgewählten Beschichtungsmaterials auf ein Substrat bindet. Die endgültigen Eigenschaften des Produkts hängen vollständig von der strategischen Kombination aus Beschichtungsmaterial und dem darunterliegenden Substrat ab.

Die zwei Schlüsselkomponenten: Substrat und Beschichtung

Um die in PVD verwendeten Materialien zu verstehen, müssen Sie zwischen dem zu beschichtenden Objekt (dem Substrat) und dem aufgetragenen Material (der Beschichtung) unterscheiden.

Das Substrat: Was kann beschichtet werden?

Das Substrat ist das Teil oder die Komponente, die die Beschichtung erhält. Eine breite Palette von Materialien kann als Substrate verwendet werden.

Häufige Beispiele sind Edelstahl, Werkzeugstähle, Titan, Aluminium, Zink und Messing. Sogar nicht-metallische Materialien wie ABS-Kunststoff und Glas können effektiv beschichtet werden.

Die wichtigste Anforderung ist, dass das Substrat vakuumkompatibel sein muss. Das bedeutet, es darf unter Vakuum keine Gase freisetzen, die den Beschichtungsprozess stören würden. Einige Materialien erfordern möglicherweise eine spezielle Vorbehandlung, wie eine galvanische Nickel-Chrom-Schicht, um eine ordnungsgemäße Haftung zu gewährleisten.

Das Beschichtungsmaterial: Was wird aufgetragen?

Das Beschichtungsmaterial, oft als „Target“ bezeichnet, ist das, was verdampft und auf dem Substrat abgeschieden wird. Diese Materialwahl bestimmt die endgültigen Eigenschaften der Oberfläche.

Metalle werden häufig verwendet, wie Titan, Gold und Kupfer. Zum Beispiel kann eine „Gold-PVD“-Oberfläche mit echtem 18- oder 24-karätigem Gold erzielt werden, oder sie kann die Farbe mit kostengünstigeren Materialien wie Messing simulieren.

Keramiken sind ebenfalls extrem häufig, insbesondere für die Haltbarkeit. Titannitrid (TiN) ist ein klassisches Beispiel, bekannt für seine goldene Farbe und außergewöhnliche Härte. Andere beliebte Keramiken sind Chromnitrid (CrN) und Aluminiumtitannitrid (AlTiN).

Wie die Materialwahl das Ergebnis definiert

Das primäre Ziel von PVD ist es, die wünschenswerten Eigenschaften des Beschichtungsmaterials auf die Oberfläche des Substrats zu übertragen.

Erzielung verbesserter Haltbarkeit und Härte

Harte Keramikbeschichtungen sind eine Hauptanwendung von PVD. Sie erhöhen die Oberflächenhärte und Verschleißfestigkeit eines Teils dramatisch.

Zum Beispiel kann das Auftragen einer Titannitrid (TiN)-Beschichtung auf ein Teil aus Titanlegierung dessen Ermüdungsgrenze um über 20 % erhöhen. Dies macht es für Hochleistungswerkzeuge, medizinische Implantate und Luft- und Raumfahrtkomponenten von unschätzbarem Wert.

Verbesserung der Korrosions- und Oxidationsbeständigkeit

PVD erzeugt eine dichte, nicht-poröse Barriere auf der Oberfläche des Substrats, die es hochbeständig gegen Korrosion, Oxidation und chemische Angriffe macht.

Da die Beschichtung die Oberfläche auf molekularer Ebene verändert, bietet sie einen wesentlich robusteren Schutz als herkömmliche Lackierungen oder Beschichtungen, die abplatzen oder abblättern können.

Erstellung spezifischer ästhetischer Oberflächen

PVD wird häufig verwendet, um dauerhafte und konsistente dekorative Oberflächen zu erzeugen. Eine Vielzahl von Metallen und Verbindungen kann verwendet werden, um ein Farbspektrum von Schwarz und Graphit bis Gold, Roségold und Bronze zu erzeugen.

Dies ist häufig bei Uhren, Armaturen und Architekturbeschlägen zu sehen, wo eine Oberfläche sowohl attraktiv sein als auch der täglichen Beanspruchung standhalten muss.

Verständnis der Kompromisse und Einschränkungen

Obwohl leistungsstark, ist PVD nicht ohne Einschränkungen. Deren Verständnis ist entscheidend für eine erfolgreiche Umsetzung.

Sichtlinienanwendung

PVD ist ein „Sichtlinien“-Verfahren, was bedeutet, dass das verdampfte Beschichtungsmaterial geradlinig zum Substrat gelangt. Dies kann es schwierig machen, eine gleichmäßige Beschichtung auf Teilen mit komplexen internen Geometrien oder tiefen, engen Löchern zu erzielen.

Die entscheidende Rolle der Oberflächenvorbereitung

Der Erfolg einer PVD-Beschichtung hängt stark von der Sauberkeit und Vorbereitung des Substrats ab. Jegliche Oberflächenkontamination – wie Öle, Oxide oder Staub – verhindert eine ordnungsgemäße Haftung und führt zum Versagen der Beschichtung.

Dünnheit vs. Stoßfestigkeit

PVD-Beschichtungen sind extrem dünn, typischerweise zwischen 0,5 und 5 Mikrometer. Obwohl unglaublich hart, ist die Beschichtung auf die Unterstützung des darunterliegenden Substrats angewiesen. Ein signifikanter Aufprall, der das weichere Substrat verbeult oder verformt, kann dazu führen, dass die harte Beschichtung reißt oder versagt.

Auswahl des richtigen PVD-Materials für Ihr Ziel

Ihre Wahl des Beschichtungsmaterials sollte direkt von Ihrem Hauptziel für das Produkt bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf extremer Haltbarkeit und Verschleißfestigkeit liegt: Entscheiden Sie sich für harte Keramikbeschichtungen wie Titannitrid (TiN), Chromnitrid (CrN) oder Aluminiumtitannitrid (AlTiN).

- Wenn Ihr Hauptaugenmerk auf einer bestimmten dekorativen Farbe liegt: Wählen Sie aus einer Reihe von Metallen und Verbindungen, die für ihre ästhetischen Eigenschaften bekannt sind, wie Gold, Zirkoniumnitrid (für eine Messingfarbe) oder Titancarbid (für eine schwarze Oberfläche).

- Wenn Ihr Hauptaugenmerk auf Korrosionsbeständigkeit in einer rauen Umgebung liegt: Verwenden Sie stabile und nicht reaktive Materialien wie Titan oder Chrom als Basis für Ihre Beschichtung.

Letztendlich ist die Auswahl eines PVD-Materials eine technische Entscheidung, die Leistung, Ästhetik und Kosten in Einklang bringt, um Ihre spezifische Designabsicht zu erreichen.

Zusammenfassungstabelle:

| Ziel | Empfohlenes PVD-Beschichtungsmaterial(ien) |

|---|---|

| Extreme Haltbarkeit & Verschleißfestigkeit | Titannitrid (TiN), Chromnitrid (CrN), Aluminiumtitannitrid (AlTiN) |

| Dekorative Farbe (z.B. Gold, Schwarz) | Gold, Zirkoniumnitrid, Titancarbid |

| Korrosions- & Oxidationsbeständigkeit | Titan, Chrom |

Bereit, das perfekte PVD-Beschichtungsmaterial für Ihr Projekt auszuwählen? KINTEK ist spezialisiert auf die Bereitstellung von Hochleistungs-Laborgeräten und Verbrauchsmaterialien für die Oberflächentechnik. Unsere Expertise stellt sicher, dass Sie genau die Haltbarkeit, Korrosionsbeständigkeit oder ästhetische Oberfläche erzielen, die Ihre Produkte erfordern. Kontaktieren Sie unsere Experten noch heute, um Ihre spezifischen Substrat- und Beschichtungsziele zu besprechen!

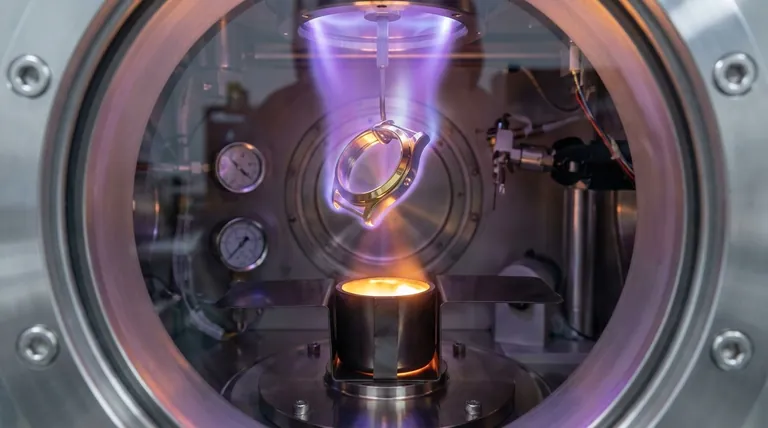

Visuelle Anleitung

Ähnliche Produkte

- Verdampferschale für organische Materie

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Kundenspezifischer PTFE-Teflon-Teilehersteller für PTFE-Behälter

- Hersteller von kundenspezifischen PTFE-Teflon-Teilen für Kulturschalen und Verdampfungsschalen

- Kundenspezifischer PTFE-Teflon-Teilehersteller für PTFE-Maschensieb F4

Andere fragen auch

- Was ist Deposition in der Umweltchemie? Wie Luftverschmutzung Ökosysteme schädigt

- Was ist ein Nachteil der Biomasseenergie? Die versteckten Umwelt- und Wirtschaftskosten

- Aus welchem Material besteht das häufig verwendete Boot bei der thermischen Verdampfung? Das richtige Material für hochreine Abscheidung wählen

- Welche 5 Faktoren beeinflussen die Verdunstungsrate? Meistern Sie den Prozess für Ihr Labor

- Bei welcher Temperatur findet Verdunstung statt? Entdecken Sie die Geheimnisse zur Steuerung der Verdunstungsrate