Beim Magnetron-Sputtern wird Argon verwendet, weil es ein chemisch inertes Gas mit einer ausreichenden Atommasse ist, um effektiv als "Beschusspartikel" zu fungieren. Wenn es zu einem Plasma ionisiert wird, werden Argonionen in ein Targetmaterial beschleunigt und schlagen physikalisch Atome von dessen Oberfläche. Dieser Prozess ermöglicht es den abgelösten Atomen, sich zu bewegen und auf einem Substrat abzuscheiden, wodurch ein dünner Film entsteht, ohne dass das Argon den Prozess chemisch stört.

Das Kernprinzip ist folgendes: Argon ist nicht Teil des Endprodukts, sondern das wesentliche Arbeitsmittel, das den physikalischen Sputterprozess ermöglicht. Es wird aufgrund seiner idealen Balance aus Atomgewicht und chemischer Inertheit gewählt und dient als "Sandstrahler", der das Target auf atomarer Ebene erodiert.

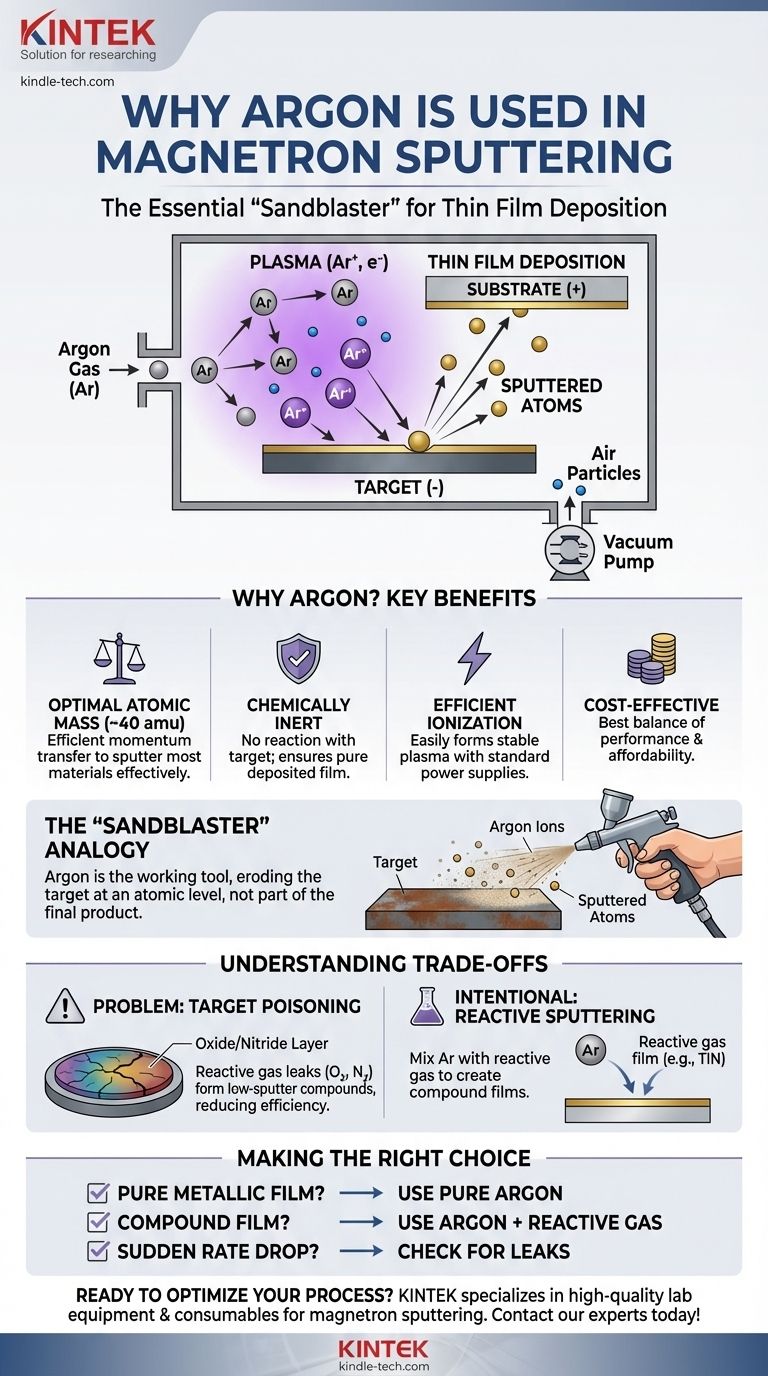

Der Kernmechanismus: Wie Sputtern funktioniert

Die Rolle des Plasmas

Das Magnetron-Sputtern findet in einer Vakuumkammer statt, um Prozessreinheit und -kontrolle zu gewährleisten.

Zuerst wird die Kammer evakuiert, um die meisten Luftpartikel zu entfernen. Dann wird sie mit einer kleinen, kontrollierten Menge eines Arbeitsgases, das typischerweise Argon ist, wieder befüllt.

Eine Hochspannung wird zwischen dem Substrathalter und dem abzuscheidenden Material, dem Target, angelegt. Dieses elektrische Potenzial, kombiniert mit einem Magnetfeld des Magnetrons, zündet das Argongas zu einem Plasma.

Ionisierung und Beschleunigung

Das Plasma besteht aus einer Mischung aus neutralen Argonatomen, positiv geladenen Argonionen (Ar+) und freien Elektronen.

Das Target erhält eine negative Ladung (wirkt als Kathode). Dies zieht die positiv geladenen Argonionen aus dem Plasma stark an.

Diese Ar+-Ionen beschleunigen durch das elektrische Feld und gewinnen erhebliche kinetische Energie, bevor sie mit der Oberfläche des Targets kollidieren.

Der Beschussprozess

Der hochenergetische Aufprall eines Argonions überträgt Impuls auf die Atome des Targetmaterials, ähnlich wie eine Spielkugel eine Reihe von Billardkugeln trifft.

Wenn die Impulsübertragung ausreicht, kann sie Atome von der Targetoberfläche ausstoßen oder "sputtern".

Diese gesputterten Atome bewegen sich durch die Vakuumkammer und kondensieren auf dem Substrat, wodurch allmählich ein dünner, gleichmäßiger Film aufgebaut wird.

Warum Argon der Industriestandard ist

Obwohl andere Edelgase verwendet werden können, bietet Argon für die überwiegende Mehrheit der Anwendungen die beste Kombination aus Leistung, Sicherheit und Kosten.

Optimale Atommasse

Argons Atommasse (ca. 40 amu) ist schwer genug, um Impuls effizient zu übertragen und die meisten Materialien effektiv zu sputtern.

Leichtere Gase wie Helium wären weniger effizient, während schwerere Gase wie Xenon oder Krypton höhere Sputterraten liefern können, aber deutlich teurer sind.

Chemische Inertheit

Als Edelgas ist Argon chemisch inert. Dies ist eine entscheidende Eigenschaft.

Es bedeutet, dass die Argonionen während des Beschusses nicht chemisch mit dem Targetmaterial reagieren. Dies stellt sicher, dass das auf dem Substrat ankommende gesputterte Material rein ist und die gewünschten Eigenschaften des Endfilms erhalten bleiben.

Effiziente Ionisierung

Argon hat ein relativ niedriges Ionisierungspotenzial, was bedeutet, dass es keine extreme Energiemenge benötigt, um in ein Plasma umgewandelt zu werden.

Dies ermöglicht die Erzeugung eines stabilen, dichten Plasmas mit Standard-Gleichstrom- oder Hochfrequenznetzteilen, was zu einem konsistenten und kontrollierbaren Abscheidungsprozess führt.

Verständnis der Kompromisse und Komplikationen

Die Wahl und Reinheit des Arbeitsgases sind entscheidend für die Prozessstabilität und Filmqualität. Das Einbringen anderer Gase, ob absichtlich oder nicht, kann das Ergebnis dramatisch verändern.

Das Problem reaktiver Gase

Ein häufiges Problem ist die Targetvergiftung. Dies tritt auf, wenn ein reaktives Gas, wie Sauerstoff oder Stickstoff aus einem kleinen Leck, in das System gelangt.

Diese reaktiven Gase können Verbindungen auf der Targetoberfläche bilden (z. B. Oxide oder Nitride). Diese Verbindungen haben oft eine viel geringere Sputterrate als das reine Material.

Diese "vergiftete" Schicht reduziert die Abscheidungseffizienz und kann zu Defekten oder Instabilität im Plasma, wie z. B. Lichtbögen, führen.

Absichtliches reaktives Sputtern

Dasselbe Prinzip wird bei einem Prozess namens reaktives Sputtern genutzt.

Bei dieser Technik wird ein reaktives Gas (wie Stickstoff oder Sauerstoff) absichtlich mit dem Argon gemischt.

Dies ermöglicht die Abscheidung von Verbindungsschichten. Zum Beispiel kann durch das Sputtern eines Titantargets in einer Argon/Stickstoff-Atmosphäre ein harter, goldfarbener Titannitrid (TiN)-Film auf dem Substrat erzeugt werden.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des Prozessgases ist grundlegend, um die gewünschten Filmeigenschaften zu erreichen.

- Wenn Ihr Hauptaugenmerk auf einem reinen Metallfilm liegt: Argon ist aufgrund seiner Inertheit, Effizienz und geringen Kosten fast immer die richtige Wahl.

- Wenn Ihr Ziel die Herstellung eines Verbundfilms ist (z. B. ein Oxid oder Nitrid): Sie verwenden Argon als primäres Sputtergas, führen aber absichtlich eine kontrollierte Menge eines reaktiven Gases (O₂ oder N₂) ein, um die Verbindung zu bilden.

- Wenn Sie einen plötzlichen Rückgang der Abscheidungsrate feststellen: Ihr erster Schritt sollte sein, das System auf Lecks zu überprüfen, die reaktive Gase einführen und Ihr Target vergiften könnten.

Letztendlich ist es entscheidend, Argon nicht als einfaches Verbrauchsmaterial, sondern als kritische Komponente des Sputtermotors zu betrachten, um den Abscheidungsprozess zu meistern.

Zusammenfassungstabelle:

| Eigenschaft | Warum sie für das Sputtern wichtig ist |

|---|---|

| Chemische Inertheit | Verhindert Reaktionen mit dem Target und gewährleistet eine reine Filmabscheidung. |

| Optimale Atommasse (~40 amu) | Überträgt Impuls effizient, um Targetatome effektiv zu sputtern. |

| Niedriges Ionisierungspotenzial | Bildet leicht ein stabiles Plasma mit Standard-Netzteilen. |

| Kosteneffizienz | Bietet die beste Balance aus Leistung und Erschwinglichkeit im Vergleich zu anderen Edelgasen. |

Bereit, Ihren Dünnschichtabscheidungsprozess zu optimieren?

KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien für das Magnetron-Sputtern und andere fortschrittliche Laboranwendungen. Ob Sie zuverlässige Argongassysteme, Sputtertargets oder fachkundige Beratung zur Behebung von Problemen wie Targetvergiftung benötigen, unsere Lösungen sind darauf ausgelegt, die Effizienz Ihres Labors zu steigern und die Filmreinheit zu gewährleisten.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifischen Laboranforderungen unterstützen und Ihnen helfen können, überragende Ergebnisse zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Vakuum Dental Porzellan Sinterofen

Andere fragen auch

- Wie funktioniert eine Pyrolyseanlage? Abfall in Kraftstoff und Chemikalien umwandeln

- Was ist die Anwendung des Spark Plasma Sintering (Funkenplasmagesintert)? Herstellung dichter, hochleistungsfähiger Materialien in Minuten

- Warum werden Magnete beim Sputtern hinter dem Target platziert? Um Elektronen für schnellere, reinere Beschichtungen einzufangen

- Wie beeinflusst die Wärmebehandlung die Festigkeit eines Metalls? Ein Leitfaden zur Anpassung von Metalleigenschaften

- Was ist das Fundament der Sputterdeposition? Ein Leitfaden zur Dünnschichtbeschichtung auf atomarer Ebene

- Was ist die Funktion von 3D-Bewegungsmischgeräten bei der Pulverherstellung? Gewährleistung der Gleichmäßigkeit für Laserauftragschweißen

- Was sind die Hauptparameter des Sputterprozesses? Kontrolle von Dünnschichtqualität & Abscheiderate

- Wie viel kostet Pyrolyseöl? Ein Leitfaden zur Preisgestaltung basierend auf Qualität und Anwendung