Kurz gesagt, verschiedene Beschichtungen werden auf Hartmetall-Wendeschneidplatten aufgebracht, um deren Leistung drastisch zu verbessern, indem sie Eigenschaften liefern, die das darunterliegende Hartmetallsubstrat nicht besitzt. Diese Beschichtungen wirken als spezialisierter Schutzschild, der darauf zugeschnitten ist, die spezifischen Herausforderungen eines Bearbeitungsvorgangs zu bewältigen, hauptsächlich durch Erhöhung der Oberflächenhärte für Verschleißfestigkeit, als thermische Barriere gegen intensive Hitze und durch Reduzierung der Reibung.

Der Hauptgrund für die Vielfalt der Beschichtungen ist, dass es keine einzige "beste" Lösung gibt. Die Wahl der Beschichtung ist ein strategischer Kompromiss, der Härte, Hitzebeständigkeit und Schmierfähigkeit ausbalanciert, um genau den Anforderungen des zu schneidenden Materials und der durchgeführten Bearbeitungsart zu entsprechen.

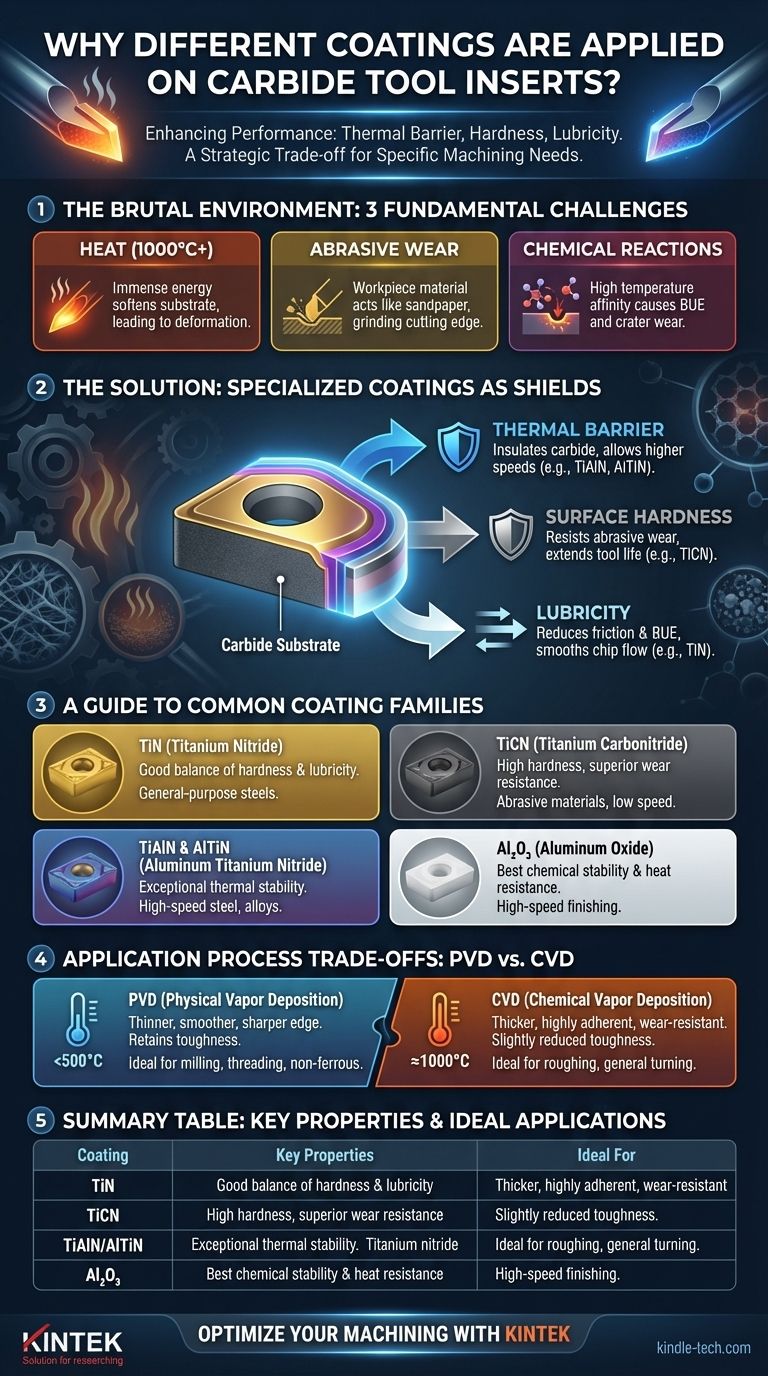

Die grundlegenden Herausforderungen bei der Zerspanung

Um zu verstehen, warum Beschichtungen unerlässlich sind, müssen wir zunächst die brutale Umgebung erkennen, der eine Schneide ausgesetzt ist. Die Hartmetallplatte befindet sich in einem ständigen Kampf gegen drei primäre Kräfte, die sie zu zerstören versuchen.

Der Kampf gegen Hitze

Die zum Abscheren von Metall erforderliche Energie erzeugt immense Hitze, die an der Werkzeugspitze oft 1.000 °C (1.800 °F) überschreitet. Diese extreme Temperatur kann das Hartmetallsubstrat erweichen, wodurch es sich plastisch verformt und seine Schneide schnell verliert.

Widerstand gegen abrasiven Verschleiß

Das Werkstückmaterial, insbesondere Legierungen, die harte Karbide oder abrasive Elemente wie Sand in Gussteilen enthalten, wirkt wie Schmirgelpapier auf das Werkzeug. Dieser abrasive Verschleiß schleift die Schneide ab, was zu einer schlechten Oberflächengüte und Maßungenauigkeit führt.

Verhinderung chemischer Reaktionen

Bei hohen Temperaturen kann sich eine chemische Affinität zwischen Werkzeug und Werkstück entwickeln. Dies kann dazu führen, dass Werkstückmaterial an der Werkzeugspitze anschweißt (bekannt als Aufbauschneide oder BUE) oder dass Elemente aus dem Werkzeug diffundieren, wodurch es in einem Prozess namens Kolkverschleiß geschwächt wird.

Wie Beschichtungen als Lösung funktionieren

Beschichtungen sind mikroskopisch dünne Schichten – typischerweise 1 bis 15 Mikrometer –, die im Vakuum auf das Hartmetall aufgetragen werden. Jede Art von Beschichtung bietet eine spezifische Kombination von Vorteilen, um den Herausforderungen der Zerspanung entgegenzuwirken.

Thermische Barriere: Isolierung des Hartmetalls

Viele moderne Beschichtungen, insbesondere solche, die Aluminium enthalten (wie TiAlN und AlTiN), bilden bei hohen Schnitttemperaturen eine stabile, isolierende Schicht aus Aluminiumoxid (Al₂O₃). Diese Schicht wirkt als thermische Barriere, verlangsamt die Wärmeübertragung in das Hartmetallsubstrat und ermöglicht es dem Werkzeug, seine Härte bei viel höheren Schnittgeschwindigkeiten zu erhalten.

Oberflächenhärte: Ein Schutzschild gegen Abrieb

Beschichtungen sind deutlich härter als das Hartmetall selbst. Eine Beschichtung wie Titancarbonitrid (TiCN) bietet eine außergewöhnliche Oberflächenhärte und bildet einen Schutzschild, der dem abrasiven Verschleiß durch das Werkstückmaterial direkt entgegenwirkt und die Werkzeuglebensdauer drastisch verlängert.

Schmierfähigkeit: Reduzierung von Reibung und Aufbauschneide

Eine glatte, schmierfähige Beschichtung reduziert den Reibungskoeffizienten zwischen Werkzeug und Span. Dies ermöglicht es dem Span, leichter über die Werkzeugfläche zu gleiten, was die Wärmeentwicklung reduziert und verhindert, dass Werkstückmaterial an der Schneide haftet (Aufbauschneide), ein häufiges Problem bei der Bearbeitung von zähen Materialien wie Aluminium und Edelstahl.

Ein Leitfaden zu gängigen Beschichtungsfamilien

Die "verschiedenen" Beschichtungen existieren, weil jede darauf ausgelegt ist, bestimmte Vorteile zu priorisieren, wodurch sie für unterschiedliche Anwendungen geeignet sind.

TiN (Titannitrid)

Dies ist die klassische, goldfarbene Allzweckbeschichtung. Sie bietet ein gutes Gleichgewicht aus erhöhter Härte und Schmierfähigkeit und dient als hervorragende Basisverbesserung gegenüber unbeschichtetem Hartmetall für eine breite Palette von Anwendungen in Stählen.

TiCN (Titancarbonitrid)

Durch die Zugabe von Kohlenstoff wird TiCN deutlich härter und verschleißfester als TiN. Sein Hauptvorteil ist die überlegene Leistung in abrasiven Materialien wie Gusseisen oder beim Schneiden mit geringeren Geschwindigkeiten, wo Hitze weniger ein Problem darstellt als Abrieb.

TiAlN & AlTiN (Aluminiumtitannitrid)

Dies sind die Arbeitspferde der modernen Hochleistungszerspanung. Der Aluminiumgehalt ermöglicht es ihnen, bei hohen Temperaturen eine schützende Aluminiumoxidschicht zu bilden, was ihnen eine außergewöhnliche thermische Stabilität verleiht. Dies macht sie ideal für das Hochgeschwindigkeitsschneiden von Stählen, Edelstählen und Hochtemperaturlegierungen. AlTiN mit einem höheren Aluminiumgehalt bietet im Allgemeinen eine bessere Leistung bei noch höheren Temperaturen.

Al₂O₃ (Aluminiumoxid)

Als dicke Schicht durch ein Hochtemperaturverfahren aufgetragen, bietet Al₂O₃ die beste chemische Stabilität und Hitzebeständigkeit. Es zeichnet sich beim Hochgeschwindigkeits-Schlichten von Stählen und Gusseisen aus, wo die Aufrechterhaltung einer sauberen Schneide unter intensiver Hitze entscheidend ist. Es wird oft als äußerste Schicht in einer Mehrschichtbeschichtung verwendet.

Die Kompromisse verstehen: PVD vs. CVD

Die Methode zum Aufbringen der Beschichtung ist ebenso wichtig wie das Beschichtungsmaterial selbst. Diese Wahl stellt einen wichtigen technischen Kompromiss dar.

CVD (Chemische Gasphasenabscheidung)

Dieses Hochtemperaturverfahren (ca. 1.000 °C) erzeugt dicke, sehr haftende und sehr verschleißfeste Beschichtungen. Es eignet sich hervorragend zum Schruppen und allgemeinen Drehen von Stahl und Gusseisen. Die hohe Hitze kann jedoch die Zähigkeit des Hartmetalls leicht reduzieren, und die dickere Beschichtung kann die Schneide abrunden, wodurch sie für Anwendungen, die extreme Schärfe erfordern, weniger geeignet ist.

PVD (Physikalische Gasphasenabscheidung)

Dies ist ein Niedertemperaturverfahren (unter 500 °C). Es erzeugt eine dünnere, glattere Beschichtung, während die inhärente Zähigkeit und Schärfe des Hartmetallsubstrats erhalten bleibt. PVD ist die bevorzugte Wahl für das Fräsen (wo Zähigkeit aufgrund unterbrochener Schnitte entscheidend ist), Gewindeschneiden und die Bearbeitung von Nichteisenmetallen wie Aluminium, die eine sehr scharfe Schneide erfordern, um eine Aufbauschneide zu verhindern.

Die richtige Beschichtung für Ihre Anwendung auswählen

Die Wahl einer Beschichtung geht nicht darum, die "beste" zu finden, sondern die am besten geeignete. Treffen Sie Ihre Entscheidung basierend auf dem Material, das Sie schneiden, und Ihrem primären Leistungsziel.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Bearbeitung von Stählen liegt: Beginnen Sie mit einer vielseitigen PVD TiAlN-Beschichtung für ein hervorragendes Gleichgewicht aus Verschleißfestigkeit und Zähigkeit.

- Wenn Ihr Hauptaugenmerk auf dem Schneiden von abrasiven Materialien wie Gusseisen liegt: Eine harte CVD-Beschichtung mit TiCN- oder Al₂O₃-Schichten bietet die notwendige abrasive Verschleißfestigkeit.

- Wenn Ihr Hauptaugenmerk auf maximaler Geschwindigkeit und Produktivität bei harten Stählen oder Legierungen liegt: Eine AlTiN- oder Mehrschicht-CVD-Beschichtung mit einer dicken Al₂O₃-Deckschicht ist für diese Hochtemperaturumgebung ausgelegt.

- Wenn Ihr Hauptaugenmerk auf einer hochwertigen Oberfläche bei Aluminium oder Edelstahl liegt: Eine sehr scharfe Schneide mit einer glatten, dünnen PVD-Beschichtung (wie TiN) oder sogar eine unbeschichtete polierte Platte ist ideal, um Materialanhaftungen zu verhindern.

Letztendlich verwandelt die Auswahl der richtigen Beschichtung ein Schneidwerkzeug von einem Stück Hartmetall in eine hochspezialisierte Lösung, die für eine bestimmte Aufgabe entwickelt wurde.

Zusammenfassungstabelle:

| Beschichtungstyp | Schlüsseleigenschaften | Ideal für |

|---|---|---|

| TiN (Titannitrid) | Gute Härte, Schmierfähigkeit | Allgemeine Stahlbearbeitung |

| TiCN (Titancarbonitrid) | Hohe Härte, Verschleißfestigkeit | Abrasive Materialien (z.B. Gusseisen) |

| TiAlN/AlTiN (Aluminiumtitannitrid) | Ausgezeichnete thermische Stabilität, Hitzebeständigkeit | Hochgeschwindigkeitsschneiden von Stählen, Edelstählen |

| Al₂O₃ (Aluminiumoxid) | Überragende chemische Stabilität, Hitzebeständigkeit | Hochgeschwindigkeits-Schlichten von Stählen, Gusseisen |

Bereit, Ihren Bearbeitungsprozess mit der richtigen Werkzeugbeschichtung zu optimieren? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien, einschließlich Schneidwerkzeuge, die für überragende Haltbarkeit und Effizienz entwickelt wurden. Unser Fachwissen hilft Ihnen, die ideale Beschichtung für Ihr spezifisches Material und Ihre Anwendung auszuwählen und so die Werkzeuglebensdauer und Produktivität zu maximieren. Kontaktieren Sie noch heute unsere Experten, um Ihre Labor- oder Produktionsanforderungen zu besprechen und den KINTEK-Unterschied zu entdecken!

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vertikaler Labortiegelofen

Andere fragen auch

- Warum sind Kohlenstoffnanoröhrchen in der Industrie wichtig? Entfesselung der Materialleistung der nächsten Generation

- Was sind die Vorteile der industriellen CVD für das Feststoffborieren? Überlegene Prozesskontrolle und Materialintegrität

- Was ist die Methode des schwebenden Katalysators? Ein Leitfaden zur hochertragreichen CNT-Produktion

- Welche Rolle spielt die chemische Gasphasenabscheidung (CVD)-Ausrüstung bei der Herstellung von C/C-Verbundwerkstoffen? Expertenanalyse

- Welche Methoden gibt es zur Herstellung von CNT? Skalierbare CVD vs. hochreine Labortechniken