Der grundlegende Grund, warum Sputtern für die Legierungsabscheidung überlegen ist, liegt darin, dass es ein physikalischer und kein thermischer Prozess ist. Im Gegensatz zu Methoden, die auf Schmelzen und Verdampfen basieren, verwendet das Sputtern Ionenbeschuss, um Atome physisch von einem Quelltarget zu entfernen und so die präzise Zusammensetzung des Originalmaterials in der abgeschiedenen Dünnschicht zu bewahren.

Die entscheidende Erkenntnis ist, dass Sputtern wie ein subatomarer Sandstrahler wirkt, der Atome unabhängig von ihren individuellen Eigenschaften löst. Diese nicht-selektive Entfernung stellt sicher, dass das Verhältnis der Elemente in der gesputterten Schicht nahezu identisch mit der Quelllegierung ist, eine Leistung, die mit wärmebasierten Methoden oft unmöglich ist.

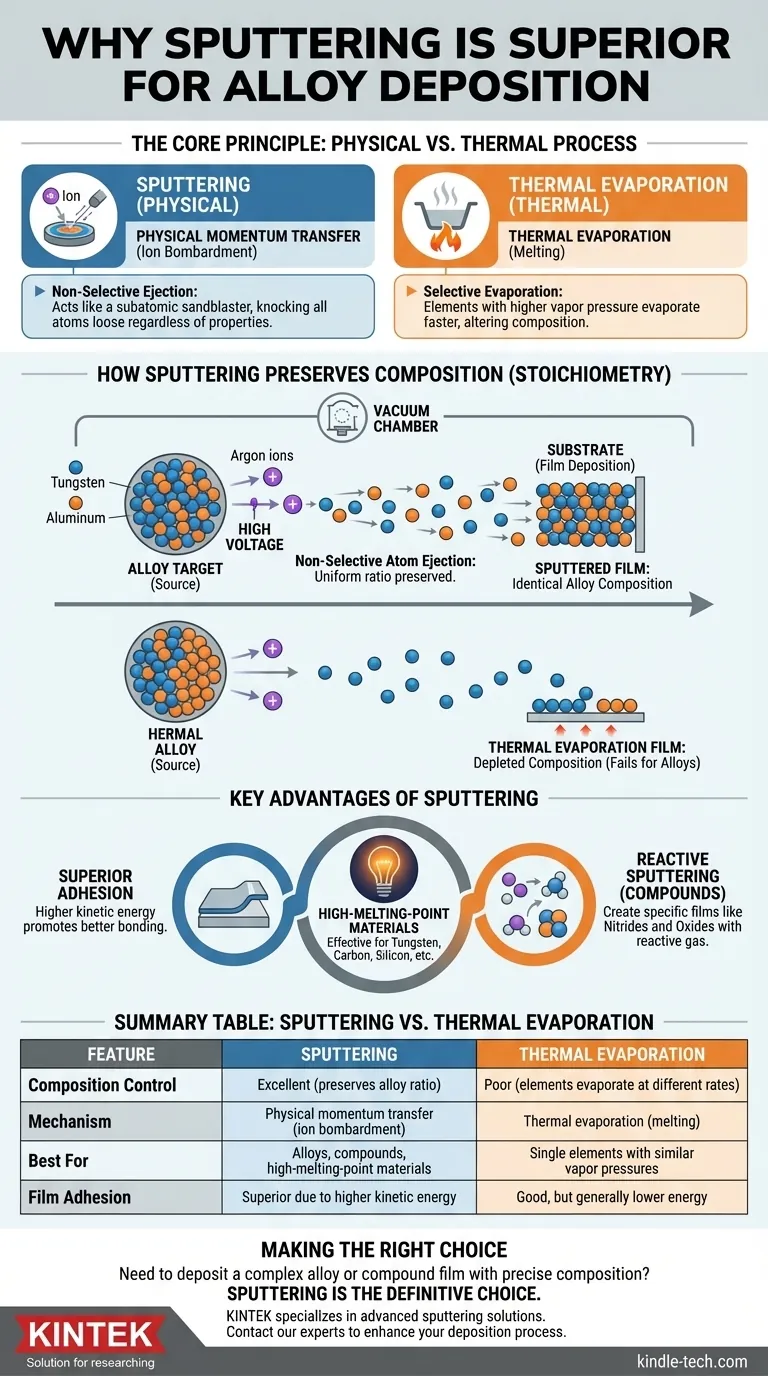

Das Kernprinzip: Impulsübertragung vs. thermische Verdampfung

Die Wirksamkeit des Sputterns bei Legierungen hängt davon ab, wie Atome aus dem Ausgangsmaterial freigesetzt werden. Der Mechanismus unterscheidet sich grundlegend von der thermischen Verdampfung, die für Mehrelementmaterialien oft ungeeignet ist.

Wie Sputtern funktioniert

Das Sputtern findet in einer Vakuumkammer statt, die mit einem Inertgas, typischerweise Argon, gefüllt ist. Eine hohe Spannung wird angelegt, wodurch ein Plasma entsteht und die positiven Argonionen zum Ausgangsmaterial, dem Target, beschleunigt werden.

Diese hochenergetischen Ionen bombardieren das Target, und durch einen Prozess der Impulsübertragung schlagen sie Atome oder Moleküle physisch von der Targetoberfläche ab. Diese ausgestoßenen Atome bewegen sich dann durch die Kammer und lagern sich auf dem Substrat ab, wodurch eine Dünnschicht entsteht.

Warum dies die Legierungszusammensetzung bewahrt

Der Schlüssel ist, dass dieser Ausstoß nicht-selektiv ist. Der Ionenbeschuss ist eine physikalische Kollision, die nicht von den thermischen Eigenschaften der einzelnen Elemente innerhalb des Legierungstargets abhängt.

Ob ein Atom Wolfram oder Aluminium ist, der Aufprall des Argonions hat eine ähnliche Wirkung. Dies stellt sicher, dass der Dampfstrom, der das Target verlässt, die gleiche relative Zusammensetzung – oder Stöchiometrie – wie das Target selbst hat.

Der Schwachpunkt der thermischen Verdampfung

Die thermische Verdampfung, die primäre Alternative, funktioniert, indem das Ausgangsmaterial in einem Vakuum erhitzt wird, bis es verdampft und einen Dampf erzeugt, der auf dem Substrat kondensiert. Dieser Prozess versagt bei den meisten Legierungen.

Verschiedene Elemente haben sehr unterschiedliche Dampfdrücke, was bedeutet, dass sie bei einer gegebenen Temperatur unterschiedlich schnell verdampfen. Beim Erhitzen einer Legierung verdampft das Element mit dem höheren Dampfdruck viel schneller, was zu einer Schicht führt, die überproportional reich an diesem einen Element und arm an den anderen ist. Die Zusammensetzung der Schicht stimmt nicht mit der Quelle überein.

Wichtige Vorteile und Kompromisse des Sputterns

Zu verstehen, warum Sputtern die Stöchiometrie aufrechterhält, ist der erste Schritt. Die Anerkennung seiner anderen praktischen Vorteile und Einschränkungen bietet ein vollständiges Bild für eine fundierte Entscheidung.

Überlegene Filmhaftung

Gesputterte Atome treffen mit deutlich mehr kinetischer Energie auf dem Substrat auf als verdampfte Atome. Diese höhere Energie fördert eine bessere Bindung und Diffusion in die Substratoberfläche, was zu Schichten mit überlegener Haftung führt.

Abscheidung von hochschmelzenden Materialien

Da das Sputtern nicht auf dem Schmelzen beruht, ist es außergewöhnlich effektiv für die Abscheidung von Materialien mit extrem hohen Schmelzpunkten, wie Kohlenstoff, Silizium oder hochschmelzenden Metallen wie Wolfram. Diese sind mit thermischer Verdampfung schwierig oder unmöglich abzuscheiden.

Kontrolle durch reaktives Sputtern

Das Prinzip der Zusammensetzungskontrolle kann noch weiter ausgedehnt werden. Durch die Einführung eines reaktiven Gases (wie Stickstoff oder Sauerstoff) in die Kammer zusammen mit dem Inertgas können hochspezifische Verbindungsschichten erzeugt werden. Zum Beispiel erzeugt das Sputtern eines Titantargets in einer Stickstoffatmosphäre eine harte, dauerhafte Schicht aus Titannitrid (TiN).

Zu berücksichtigende Einschränkungen

Kein Prozess ist perfekt. Sputtern ist im Allgemeinen langsamer als thermische Verdampfung. Es erfordert auch eine Vakuumumgebung und eine Hochspannungsversorgung, was die Ausrüstung komplexer machen kann. Schließlich müssen Target und Substrat relativ nah beieinander liegen, was einige geometrische Konfigurationen einschränken kann.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl der Abscheidungsmethode muss von den endgültigen Eigenschaften abhängen, die Ihre Schicht erfordert.

- Wenn Ihr Hauptaugenmerk auf einer präzisen Legierungs- oder Mehrelementzusammensetzung liegt: Sputtern ist die definitive Wahl, da sein physikalischer Ausstoßmechanismus der einzige zuverlässige Weg ist, die Stöchiometrie des Ausgangsmaterials zu bewahren.

- Wenn Ihr Hauptaugenmerk auf einer einfachen, hochreinen Einzelelementschicht liegt: Thermische Verdampfung kann eine schnellere, einfachere und kostengünstigere Lösung sein, vorausgesetzt, das Material hat einen angemessenen Dampfdruck.

- Wenn Ihr Hauptaugenmerk auf einer spezifischen Verbindungsschicht liegt (z. B. einem Oxid oder Nitrid): Reaktives Sputtern bietet eine unübertroffene Kontrolle zur Herstellung von Schichten mit präzisen chemischen Zusammensetzungen und gewünschten Materialeigenschaften.

Letztendlich erfordert die Auswahl der richtigen Abscheidungstechnik ein Verständnis dafür, wie die Physik des Prozesses die Integrität Ihres Endmaterials beeinflusst.

Zusammenfassungstabelle:

| Merkmal | Sputtern | Thermische Verdampfung |

|---|---|---|

| Zusammensetzungskontrolle | Ausgezeichnet (bewahrt Legierungsverhältnis) | Schlecht (Elemente verdampfen mit unterschiedlichen Raten) |

| Mechanismus | Physikalischer Impulsübertrag (Ionenbeschuss) | Thermische Verdampfung (Schmelzen) |

| Am besten geeignet für | Legierungen, Verbindungen, hochschmelzende Materialien | Einzelelemente mit ähnlichen Dampfdrücken |

| Filmhaftung | Überlegen aufgrund höherer kinetischer Energie der Atome | Gut, aber im Allgemeinen geringere Energie |

Müssen Sie eine komplexe Legierungs- oder Verbindungsschicht mit präziser Zusammensetzung abscheiden?

KINTEK ist spezialisiert auf fortschrittliche Sputterlösungen für Labor- und Forschungsanwendungen. Unsere Ausrüstung stellt sicher, dass Sie die exakte Stöchiometrie und Materialeigenschaften erhalten, die Ihr Projekt erfordert, von Hochleistungslegierungen bis hin zu spezialisierten Verbindungsschichten wie Nitriden und Oxiden.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Sputtersysteme Ihren Dünnschichtabscheidungsprozess verbessern und zuverlässige, wiederholbare Ergebnisse liefern können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

Andere fragen auch

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt