Der bevorzugte Status des Heißpressens ergibt sich direkt aus der extrem hohen Schmelzviskosität von Ultrahochmolekularem Polyethylen (UHMWPE), die Standardverarbeitungsverfahren unwirksam macht. Heißpressen ist die definitive Wahl, da es gleichzeitig hohe Temperatur und hohen Druck anwendet, um diese hartnäckigen Polymerketten zur Bindung zu zwingen und so die dichte, porenfreie Verbundstruktur zu schaffen, die für einen effektiven Strahlenschutz erforderlich ist.

Die Kernlogik ist einfach: UHMWPE fließt selbst im geschmolzenen Zustand nicht wie eine Flüssigkeit. Heißpressen liefert die notwendige mechanische Kraft, um dieses viskose Material und schwere Füllstoffe zu einer festen Masse zu verdichten und so die mikroskopischen Poren zu verhindern, die sonst die Strahlungssicherheit beeinträchtigen würden.

Die Physik der UHMWPE-Verarbeitung

Die Viskositätsbarriere

UHMWPE zeichnet sich durch seine außergewöhnlich langen Molekülketten aus. Während diese Ketten eine überlegene Festigkeit bieten, erzeugen sie auch eine extrem hohe Schmelzviskosität.

Im Gegensatz zu Standardpolyethylen wird UHMWPE selbst bei hohen Temperaturen nicht flüssig genug, um leicht gepumpt oder eingespritzt zu werden. Es verhält sich eher wie ein gummiartiger Feststoff.

Warum Standard-Spritzgießen versagt

Konventionelles Spritzgießen basiert auf Materialien mit geringer Viskosität, die schnell in komplexe Formen fließen können.

Der Versuch, UHMWPE auf diese Weise zu verarbeiten, führt typischerweise zu Verstopfungen der Ausrüstung oder unvollständigen Füllungen. Wichtiger ist, dass nicht genügend Druck erzeugt wird, um das Material zu einer strukturellen Festigkeit zu verschmelzen.

Wie Heißpressen das Problem löst

Gleichzeitige Wärme und Druck

Eine Labor-Heißpresse wendet thermische Energie an, um das Polymer zu erweichen, während sie es mechanisch in Form zwingt.

Diese gleichzeitige Anwendung ist entscheidend. Die Wärme erweicht die Ketten, während der hohe Druck sie zu einer festen Bindung zwingt und so den natürlichen Fließwiderstand des Materials überwindet.

Verkapselung von Strahlungsfüllstoffen

Ein effektiver Schutz erfordert, dass die Polymermatrix schwere Füllstoffe wie Samariumoxid oder Bornitrid aufnimmt.

Heißpressen verriegelt diese Füllstoffe mechanisch innerhalb der Polymerketten. Dies stellt sicher, dass die Füllstoffe nicht nur lose Partikel sind, sondern integrale Bestandteile einer einheitlichen Verbundstruktur.

Eliminierung interner Poren

Beim Strahlenschutz sind Lufteinschlüsse oder Poren fatale Fehler, die es der Strahlung ermöglichen, durch das Material zu "lecken".

Der immense Druck der Heißpressmethode presst eingeschlossene Luft heraus. Dies erhöht die Dichte des Verbundwerkstoffs erheblich und gewährleistet die stabile Schutzleistung, die für nukleare oder luft- und raumfahrttechnische Anwendungen erforderlich ist.

Die Rolle der Vorverarbeitung

Während das Heißpressen das Material verdichtet, hängt die Qualität des Schildes auch von der Vorbereitungsphase ab.

Gleichmäßigkeit vor dem Pressen erreichen

Um sicherzustellen, dass der Schild über seine gesamte Oberfläche konsistent funktioniert, müssen die Füllstoffe gleichmäßig verteilt werden, bevor die Hitze angewendet wird.

Techniken wie Hochfrequenz-Kugelmahlen werden verwendet, um das UHMWPE-Pulver mechanisch mit Füllstoffen wie Diabas zu mischen. Dies schafft eine homogene Rohmaterialbasis, die es der Heißpresse ermöglicht, ein konsistentes Endprodukt herzustellen.

Verständnis der Kompromisse

Prozessgeschwindigkeit vs. Materialqualität

Heißpressen ist ein Batch-Prozess, was bedeutet, dass er von Natur aus langsamer ist als kontinuierliche Methoden wie Extrusion.

Es erfordert spezifische Zykluszeiten zum Erhitzen, Verweilen und Abkühlen unter Druck. Diese Zeitinvestition ist jedoch notwendig, um Verzug zu vermeiden und sicherzustellen, dass das Material vollständig verdichtet ist.

Geometrische Einschränkungen

Diese Methode eignet sich hauptsächlich zur Herstellung von flachen Platten, Blöcken oder einfachen Formen.

Wenn Ihre Anwendung komplexe, filigrane 3D-Geometrien erfordert, müssen Sie wahrscheinlich zuerst einen Block durch Heißpressen herstellen und ihn dann durch sekundäre Bearbeitung formen.

Die richtige Wahl für Ihr Ziel treffen

- Wenn Ihr Hauptaugenmerk auf maximaler Strahlungssicherheit liegt: Verlassen Sie sich auf Heißpressen, um interne Hohlräume zu beseitigen und die Dichte des Verbundwerkstoffs zu maximieren, da Porosität die Abschirmfähigkeit beeinträchtigt.

- Wenn Ihr Hauptaugenmerk auf Materialkonsistenz liegt: Stellen Sie sicher, dass Ihr Arbeitsablauf mit Hochfrequenz-Mechanikmischung beginnt, um die Füllstoffe vor dem Pressvorgang gleichmäßig zu verteilen.

Durch die Nutzung des Heißpressens verwandeln Sie ein schwer zu verarbeitendes Polymer in einen robusten, hochintegren Schild, der in der Lage ist, die strengen Sicherheitsstandards der Nuklear- und Luft- und Raumfahrtindustrie zu erfüllen.

Zusammenfassungstabelle:

| Merkmal | Standard-Spritzgießen | Heißpressmethode |

|---|---|---|

| Materialkompatibilität | Flüssigkeiten mit geringer Viskosität | Polymere mit hoher Viskosität (UHMWPE) |

| Druckanwendung | Begrenzt auf den Fluss | Hohe mechanische Verdichtung |

| Füllstoffintegration | Risiko ungleichmäßiger Ablagerung | Mechanische Verriegelung schwerer Füllstoffe |

| Strukturelle Integrität | Anfällig für Hohlräume/Poren | Dichte, porenfreie Struktur |

| Am besten geeignet für | Hochvolumige komplexe Teile | Hochleistungs-Strahlenschutzschilde |

Verbessern Sie Ihre Materialforschung mit KINTEK Precision

Lassen Sie nicht zu, dass Verarbeitungsprobleme Ihre Strahlenschutzleistung beeinträchtigen. KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, die für die Handhabung der härtesten Materialien wie UHMWPE entwickelt wurden. Unser umfassendes Sortiment an Hydraulikpressen (Pellet-, Heiß-, isostatisch) und Hochfrequenz-Zerkleinerungs- und Mahlsystemen stellt sicher, dass Sie jedes Mal die perfekte Materialdichte und Füllstoffverteilung erzielen.

Warum KINTEK wählen?

- Präzisionssteuerung: Beherrschen Sie Temperatur und Druck für porenfreie Verbundwerkstoffe.

- Vollständiger Arbeitsablauf: Vom Kugelmahlen bis zum Endpressen bieten wir die Werkzeuge für nukleare und luft- und raumfahrttechnische Standards.

- Expertenunterstützung: Unser Team versteht die Physik von Polymeren mit hoher Viskosität.

Bereit, hochintegre Schilde herzustellen? Kontaktieren Sie KINTEK noch heute, um die richtige Ausrüstung für Ihr Labor zu finden!

Referenzen

- Alyona I. Wozniak, Anton Yegorov. Modern Approaches to Polymer Materials Protecting from Ionizing Radiation. DOI: 10.13005/ojc/330502

Dieser Artikel basiert auch auf technischen Informationen von Kintek Solution Wissensdatenbank .

Ähnliche Produkte

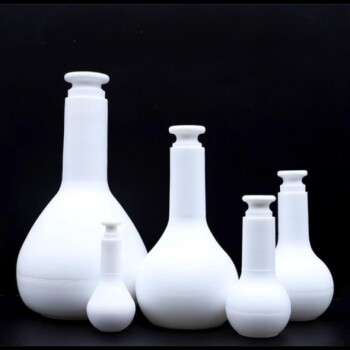

- Kundenspezifische PTFE-Teflonteile Hersteller für nicht standardmäßige Isolatoranpassung

- Kundenspezifische PTFE Teflon Teile Hersteller F4 Erlenmeyerkolben Dreieckskolben 50 100 250ml

- Leitfähiges Kohlenstofftuch, Kohlenstoffpapier, Kohlenstofffilz für Elektroden und Batterien

- Elektrodenpolier-Material für elektrochemische Experimente

- Kundenspezifischer PTFE-Teflon-Teilehersteller für Rundkolben mit drei Hälsen

Andere fragen auch

- Was kostet eine Funkenplasmasinteranlage? Eine detaillierte Aufschlüsselung der SPS-Investition

- Welche Rolle spielt ein Vakuum-Heißpress-Sinterofen für Nanokupfer? Maximale Verdichtung heute erreichen

- Welche Rolle spielt die Heißpress-Technologie bei der Herstellung von TlBr? Optimierung der Halbleiterkristalldichte

- Was sind die Vorteile der Verwendung eines Vakuum-Heißpressens? Erreichen von 98,9 % Dichte in Al2O3-TiC-Laminatkeramiken

- Warum ist das Vakuumsystem eines Vakuum-Heißpress-Ofens entscheidend für die Leistung von ODS-ferritischem Edelstahl?

- Was ist der Prozess des Spark Plasma Sinterns? Schnelle, hochleistungsfähige Materialverdichtung erreichen

- Was bewirkt das Warmpressen? Materialien durch Hochtemperatur-, Hochdruckverdichtung transformieren

- Welche Auswirkungen hat der Sinterdruck? Erreichen Sie höhere Dichte und kontrollieren Sie die Mikrostruktur