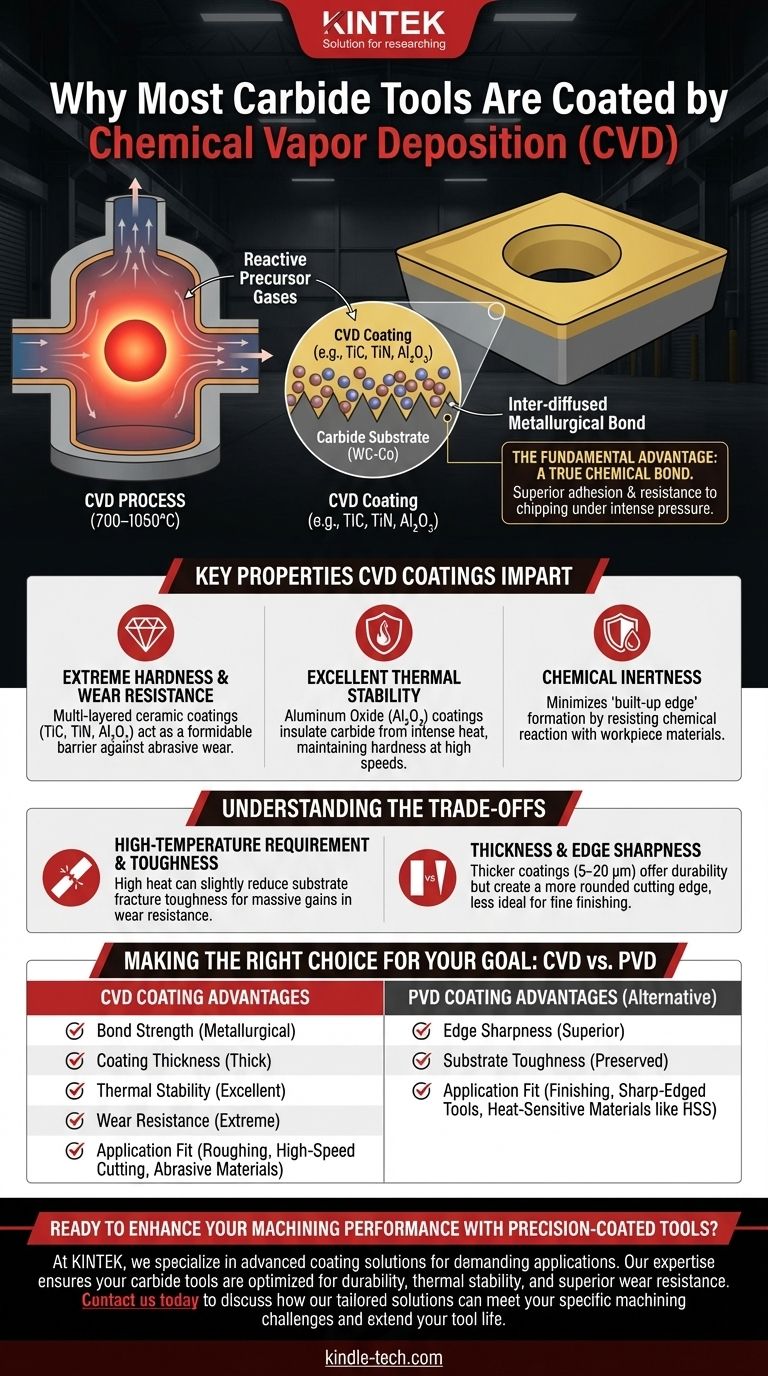

Hartmetallwerkzeuge werden hauptsächlich mittels chemischer Gasphasenabscheidung (CVD) beschichtet, weil dieser Prozess außergewöhnlich dicke, haltbare und fest verbundene Schichten erzeugt, die der extremen Hitze und Abnutzung bei der Hochgeschwindigkeitsbearbeitung standhalten können. Bei den hohen Temperaturen, die bei CVD verwendet werden, lagern sich die Beschichtungsmaterialien nicht einfach nur auf der Oberfläche ab; sie reagieren chemisch mit dem Hartmetallsubstrat und bilden eine durchdiffundierte Schicht, die zu einer überlegenen Haftung und Beständigkeit gegen Absplitterung oder Ablösung unter intensivem Druck führt.

Die Wahl von CVD für Hartmetallwerkzeuge ist nicht nur das Auftragen einer harten Schicht. Es ist eine strategische Entscheidung, eine metallurgische Bindung zwischen dem Werkzeug und der Beschichtung zu schaffen, was zu einem Verbundwerkstoff mit unvergleichlicher Verschleißfestigkeit und thermischer Stabilität für die anspruchsvollsten Zerspanungsanwendungen führt.

Der grundlegende Vorteil: Eine echte chemische Bindung

Das bestimmende Merkmal des CVD-Prozesses ist die Verwendung hoher Temperaturen (typischerweise 700–1050 °C) und reaktiver Vorläufergase. Diese Umgebung unterscheidet ihn und macht ihn ideal für robuste Hartmetallwerkzeuge.

Wie CVD eine überlegene Bindung erzeugt

Bei CVD werden flüchtige chemische Vorläufer in eine Reaktionskammer eingeleitet, wo sie auf der heißen Oberfläche des Hartmetallwerkzeugs zersetzt werden.

Dies ist keine einfache physikalische Schichtung. Die hohe Hitze initiiert eine chemische Reaktion, wodurch Atome aus dem Beschichtungsmaterial und dem Hartmetallsubstrat miteinander diffundieren und eine neue, chemisch gebundene Grenzschicht entsteht.

Dieser Prozess unterscheidet sich grundlegend von der Niedertemperatur-Physikalische Gasphasenabscheidung (PVD), die eher einer mechanischen oder atomaren Bindung ähnelt.

Die Auswirkung starker Haftung

Diese tiefe chemische Bindung sorgt für eine unglaubliche Haftung. Unter der immensen Belastung und Vibration beim Zerspanen würde eine schwach gebundene Beschichtung schnell absplittern oder abblättern und wäre nutzlos.

Die CVD-Bindung stellt sicher, dass die Beschichtung intakt bleibt und während der gesamten Lebensdauer des Werkzeugs einen kontinuierlichen Schutz des Hartmetallsubstrats bietet.

Gleichmäßigkeit und Abdeckung

Da die Beschichtung aus einem Gas gebildet wird, kann CVD eine sehr gleichmäßige Schicht über komplexen Werkzeuggeometrien, wie den komplizierten Formen von Schneidplatten, abscheiden. Dies gewährleistet einen konsistenten Schutz und gleichmäßige Verschleißcharakteristiken über alle Schneidkanten und Flächen des Werkzeugs.

Wesentliche Eigenschaften, die CVD-Beschichtungen verleihen

Der Zweck der Beschichtung besteht darin, die Leistung des zugrunde liegenden Hartmetalls zu verbessern. CVD eignet sich hervorragend zum Abscheiden von Materialien, die eine synergistische Kombination von Schutzeigenschaften bieten.

Extreme Härte und Verschleißfestigkeit

CVD wird verwendet, um sehr harte Keramikschichten wie Titancarbid (TiC), Titannitrid (TiN) und Aluminiumoxid (Al₂O₃) aufzutragen.

Diese mehrschichtigen Beschichtungen wirken als formidable Barriere gegen den abrasiven Verschleiß, der beim Zerspanen von zähen Materialien auftritt.

Ausgezeichnete thermische Stabilität

Die Bearbeitung erzeugt intensive, lokalisierte Hitze, die das Hartmetallsubstrat erweichen und zum vorzeitigen Versagen des Werkzeugs führen kann.

CVD-Beschichtungen, insbesondere Aluminiumoxid, wirken als ausgezeichnete thermische Barriere. Sie isolieren das Hartmetall von der Hitze der Zerspanungszone und ermöglichen es dem Werkzeug, seine Härte und strukturelle Integrität bei höheren Schnittgeschwindigkeiten beizubehalten.

Chemische Inertheit

Bei hohen Temperaturen besteht die Tendenz, dass das Werkstückmaterial chemisch mit dem Schneidwerkzeug reagiert oder daran anschweißt, ein Phänomen, das als „Aufbauschneide“ bekannt ist.

Die chemisch inerte Natur von CVD-Keramikbeschichtungen minimiert diese Reaktion und gewährleistet einen saubereren Schnitt und eine längere Lebensdauer des Werkzeugs.

Die Kompromisse verstehen

Obwohl CVD leistungsstark ist, ist es nicht die Lösung für jede Anwendung. Die hohen Temperaturen, die ihm seinen Hauptvorteil verschaffen, führen auch zu seinen größten Einschränkungen.

Die Anforderung hoher Temperaturen

Die intensive Hitze des CVD-Prozesses kann eine subtile, aber wichtige Auswirkung auf das Hartmetallsubstrat selbst haben. Sie kann möglicherweise die Bruchzähigkeit des Substrats verringern und es etwas spröder machen.

Dies ist ein sorgfältig gemanagter Kompromiss, bei dem eine leichte Abnahme der Zähigkeit in Kauf genommen wird, um einen massiven Gewinn an Verschleißfestigkeit und thermischer Stabilität zu erzielen.

Beschichtungsdicke und Schneidkantenschärfe

CVD-Beschichtungen sind typischerweise dicker (5–20 µm) als PVD-Beschichtungen. Diese Dicke ist ausgezeichnet für Haltbarkeit und thermischen Schutz bei anspruchsvollen Schruppoperationen.

Sie führt jedoch auch zu einer stärker abgerundeten Schneidkante. Bei Schlichtoperationen, die eine rasiermesserscharfe Kante für ein feines Oberflächenfinish erfordern, kann dieses abgerundete Profil ein Nachteil sein.

Die Alternative: Physikalische Gasphasenabscheidung (PVD)

PVD ist ein Niedertemperaturprozess (200–500 °C) mit „Sichtverbindung“. Er erzeugt nicht die gleiche tiefe chemische Bindung wie CVD, bewahrt aber die Zähigkeit des Substrats und kann dünnere, schärfere Beschichtungen erzeugen. Dies macht PVD zur bevorzugten Wahl für Werkzeuge, bei denen die Schärfe der Kante die höchste Priorität hat.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung zwischen einem CVD-beschichteten oder einem PVD-beschichteten Werkzeug hängt vollständig von den spezifischen Anforderungen der Bearbeitungsanwendung ab.

- Wenn Ihr Hauptaugenmerk auf Hochgeschwindigkeitszerspanung, schwerem Schruppen oder der Bearbeitung abrasiver Materialien liegt: CVD ist aufgrund seiner dicken, thermisch stabilen und zähen Beschichtungen die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf Schlichtoperationen, Fräsen mit scharfkantigen Schaftfräsern oder dem Zerspanen von „klebrigen“ Materialien liegt: PVD-Beschichtungen werden oft wegen ihres schärferen Kantenprofils und der höheren Zähigkeit, die sie im Substrat bewahren, bevorzugt.

- Wenn Sie mit wärmeempfindlichen Werkzeugmaterialien wie Hochgeschwindigkeitsstahl (HSS) arbeiten: PVD ist die einzig gangbare Wahl, da die hohe Hitze von CVD die Wärmebehandlung des Werkzeugs zerstören würde.

Letztendlich ermöglicht Ihnen das Verständnis des grundlegenden Prozesses hinter der Beschichtung die Auswahl eines Werkzeugs, das nicht nur beschichtet, sondern wirklich für Ihre spezifische Bearbeitungsherausforderung konstruiert ist.

Zusammenfassungstabelle:

| Aspekt | Vorteil der CVD-Beschichtung |

|---|---|

| Bindungsstärke | Erzeugt eine metallurgische, chemische Bindung für überlegene Haftung |

| Beschichtungsdicke | Dicke Schichten (5–20 µm) für maximale Haltbarkeit und thermischen Schutz |

| Thermische Stabilität | Ausgezeichnete Hitzebeständigkeit, ideal für die Hochgeschwindigkeitsbearbeitung |

| Verschleißfestigkeit | Harte Keramikschichten (TiC, TiN, Al₂O₃) bieten extreme Abriebfestigkeit |

| Anwendungsbereich | Am besten geeignet für Schruppen, Hochgeschwindigkeitszerspanung und abrasive Materialien |

Bereit, Ihre Bearbeitungsleistung mit präzisionsbeschichteten Werkzeugen zu verbessern? Bei KINTEK sind wir auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien spezialisiert, einschließlich fortschrittlicher Beschichtungslösungen für anspruchsvolle Industrieanwendungen. Unsere Expertise stellt sicher, dass Ihre Hartmetallwerkzeuge auf Haltbarkeit, thermische Stabilität und überlegene Verschleißfestigkeit optimiert sind. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre spezifischen Bearbeitungsherausforderungen bewältigen und Ihre Werkzeugstandzeit verlängern können.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Was ist ein Beispiel für physikalische Gasphasenabscheidung? Entdecken Sie Sputtern und thermische Verdampfung

- Was sind die technischen Vorteile der Verwendung eines Kaltwand-Horizontalreaktors für TiO2? Maximierung von Effizienz und Filmreinheit

- Welche Rolle spielt Argon bei der CVD? Präzise Kontrolle der Schichtabscheidung meistern

- Wofür steht CVD-Beschichtung? Entdecken Sie langlebige, hochleistungsfähige Dünnschichten

- Welche Rolle spielt hochreines Argon als Trägergas? Verbesserung der Reinheit und Stabilität von Aluminiumoxidbeschichtungen

- Wie trägt ein Nadelventil zur Steuerung des Vorläuferflusses in einem ALD-System bei? Präzisionspulverbeschichtung erklärt

- Was ist die Abscheidungsrate von CVD? Ein entscheidender Vorteil für die effiziente Dünnschichtfertigung

- Was sind die Vorteile der metallorganischen chemischen Gasphasenabscheidung? Erzielen Sie überragende Schichtqualität und Präzision