Einführung in die neue Ingenieurkeramik

Eigenschaften und Anwendungen

Neue technische Keramiken zeichnen sich durch ihre außergewöhnliche Beständigkeit gegen hohe Temperaturen, Verschleiß, Korrosion, Erosion und Oxidation aus. Diese Werkstoffe weisen einen hohen Elastizitätsmodul auf und behalten auch bei hohen Temperaturen eine hohe Festigkeit. Diese Kombination von Eigenschaften macht sie in Umgebungen unentbehrlich, in denen herkömmliche metallische Werkstoffe und organische Polymere an ihre Grenzen stoßen.

| Eigenschaft | Beschreibung |

|---|---|

| Hohe Temperaturbeständigkeit | Hält extremen Temperaturen stand, ohne sich zu zersetzen. |

| Widerstandsfähigkeit gegen Verschleiß | Widersteht Abrieb und mechanischem Verschleiß im Laufe der Zeit. |

| Korrosionsbeständigkeit | Unempfindlich gegen chemische Angriffe durch korrosive Substanzen. |

| Widerstandsfähigkeit gegen Erosion | Widersteht der physikalischen Entfernung von Material durch Flüssigkeits- oder Gasströmung. |

| Oxidationsbeständigkeit | Verhindert Oxidation und bewahrt die strukturelle Integrität unter oxidierenden Bedingungen. |

Diese Keramiken spielen eine entscheidende Rolle bei der Entwicklung neuer Technologien, insbesondere in Bereichen wie der Luft- und Raumfahrt, der Automobilindustrie und der industriellen Fertigung. In der Luft- und Raumfahrt werden sie beispielsweise in Turbinenschaufeln und Triebwerkskomponenten eingesetzt, wo Hochtemperaturfestigkeit und Oxidationsbeständigkeit entscheidend sind. In der Automobilindustrie verbessern sie die Leistung von Bremsen und Motorenteilen, indem sie ihre Verschleiß- und Korrosionsbeständigkeit nutzen.

Darüber hinaus sorgt ihr hoher Elastizitätsmodul dafür, dass diese Werkstoffe erheblichen mechanischen Belastungen standhalten, ohne sich zu verformen, was sie ideal für Anwendungen macht, die Präzision und Langlebigkeit erfordern. Diese Vielseitigkeit macht die Ingenieurkeramik zu einem Eckpfeiler bei der Entwicklung von Technologien der nächsten Generation und ermöglicht Innovationen, die mit herkömmlichen Werkstoffen bisher unerreichbar waren.

Vergleich mit metallischen Werkstoffen

Ingenieurkeramische Werkstoffe bieten eine überzeugende Alternative zu herkömmlichen Metallwerkstoffen, insbesondere bei anspruchsvollen industriellen Anwendungen. Einer der wichtigsten Vorteile von Keramik ist ihre hohe Temperaturbeständigkeit Dadurch können sie ihre strukturelle Integrität und mechanischen Eigenschaften bei Temperaturen beibehalten, bei denen Metalle normalerweise erweichen oder sich verformen würden. Dies macht Keramik ideal für den Einsatz in Hochtemperaturumgebungen wie Öfen, Motoren und Gasturbinen.

Hinsichtlich der Korrosionsbeständigkeit übertreffen Keramiken viele Metalllegierungen, insbesondere in aggressiven chemischen Umgebungen. Während rostfreier Stahl beispielsweise in sauren Umgebungen korrodieren kann, bleiben Keramiken wie Aluminiumoxid und Siliziumkarbid davon unberührt. Diese Eigenschaft ist besonders wertvoll bei der chemischen Verarbeitung, wo die Materialien gleichzeitig korrosiven Chemikalien und hohen Temperaturen ausgesetzt sind.

Die Website hohe Härte von Keramiken ist ein weiterer entscheidender Vorteil. Keramiken wie Siliziumnitrid und Zirkoniumoxid weisen Härtegrade auf, die mit denen von gehärtetem Stahl vergleichbar sind oder diese sogar übertreffen. Dadurch eignen sie sich für Anwendungen in Schneidwerkzeugen, Lagern und anderen Bauteilen, die unter starker mechanischer Belastung haltbar sein müssen.

Außerdem besitzen Keramiken einen hohen Elastizitätsmodul was bedeutet, dass sie sich unter Belastung nicht verformen können. Diese Eigenschaft ist entscheidend für Anwendungen, bei denen Steifigkeit und Formstabilität von größter Bedeutung sind, wie z. B. bei Bauteilen für die Luft- und Raumfahrt und Präzisionsmaschinen.

Abriebfestigkeit ist ein weiterer Bereich, in dem sich Keramiken auszeichnen. Ihre Fähigkeit, Reibung und Erosion über lange Zeiträume ohne nennenswerte Beeinträchtigung standzuhalten, macht sie ideal für den Einsatz in Maschinenteilen, die ständigen Bewegungen und Kontakten ausgesetzt sind, wie z. B. Zahnräder und Dichtungen.

Keramiken weisen auch eine hervorragende Temperaturwechselbeständigkeit Das bedeutet, dass sie schnellen Temperaturschwankungen standhalten können, ohne zu brechen oder zu versagen. Dies ist besonders wichtig bei Anwendungen wie Wärmedämmschichten für Düsentriebwerke, wo plötzliche Temperaturschwankungen üblich sind.

Und schließlich ist die Nicht-Oxidation Eigenschaft von Keramik sicher, dass sie nicht korrodieren oder sich zersetzen, wenn sie bei hohen Temperaturen Sauerstoff ausgesetzt sind, im Gegensatz zu vielen Metalllegierungen, die Oxide und Zunder bilden. Dies macht Keramik zur bevorzugten Wahl in oxidativen Umgebungen mit hohen Temperaturen.

Angesichts dieser Vorteile ersetzen keramische Werkstoffe zunehmend teuren ultrahochlegierten Stahl in verschiedenen Anwendungen. Ihre überlegene Leistung unter extremen Bedingungen erhöht nicht nur die Effizienz und Langlebigkeit der Komponenten, sondern verringert auch die Wartungskosten und Ausfallzeiten.

Arten von Ingenieurkeramik

Oxidkeramische Werkstoffe

Oxidkeramik umfasst eine Vielzahl von Materialien, darunter Aluminiumoxid, Magnesiumoxid, Berylliumoxid, Zirkoniumoxid, Zinnoxid, Siliziumdioxid und Mullitkeramik. Diese Materialien sind bekannt für ihre außergewöhnliche chemische Stabilität, insbesondere unter Hochtemperaturbedingungen, und für ihre hervorragende Oxidationsbeständigkeit.

Im Vergleich zu Nichtoxidkeramiken weisen Oxidkeramiken häufig eine höhere chemische Stabilität auf und sind widerstandsfähiger gegen Umweltbelastungen. Dadurch eignen sie sich besonders für Anwendungen, bei denen extreme Temperaturen und korrosive Umgebungen unvermeidlich sind. So wird beispielsweise Aluminiumoxid aufgrund seiner hohen Durchschlagfestigkeit und thermischen Stabilität häufig in Hochtemperaturöfen und als Isolator in elektrischen Anwendungen eingesetzt.

Darüber hinaus ermöglicht der Herstellungsprozess von Oxidkeramik, bei dem in der Regel bei hohen Temperaturen gesintert wird, eine genaue Kontrolle über die Mikrostruktur des Materials. Diese Kontrolle stellt sicher, dass das Endprodukt die strengen Anforderungen verschiedener industrieller Anwendungen erfüllt, von Hochleistungsschneidwerkzeugen bis hin zu fortschrittlichen Strukturbauteilen.

Die folgende Tabelle gibt einen kurzen Überblick über einige gängige Oxidkeramiken und ihre wichtigsten Eigenschaften:

| Keramischer Werkstoff | Wichtigste Eigenschaften | Anwendungen |

|---|---|---|

| Tonerde (Al₂O₃) | Hohe Härte, thermische Stabilität | Schneidwerkzeuge, Ofenauskleidungen |

| Magnesiumoxid | Ausgezeichnete Wärmeleitfähigkeit | Elektrische Isolatoren, feuerfeste Materialien |

| Zirkoniumoxid | Hohe Zähigkeit, Korrosionsbeständigkeit | Medizinische Implantate, Schneidwerkzeuge |

| Siliziumdioxid | Geringe Wärmeausdehnung, hoher Schmelzpunkt | Glas, optische Fasern |

| Mullit | Hohe Temperaturwechselbeständigkeit | Feuerfeste Auskleidungen, Ofenkomponenten |

Diese Eigenschaften machen Oxidkeramik unentbehrlich für Industrien, in denen Zuverlässigkeit und Langlebigkeit von größter Bedeutung sind, insbesondere in rauen Betriebsumgebungen.

Nicht-oxidkeramische Materialien

Nichtoxidkeramik umfasst eine Vielzahl von Materialien, darunter Nitride, Carbide, Silizide und Boride. Dazu gehören, Siliziumnitrid (Si₃N₄) , Siliziumkarbid (SiC) und Bornitrid (BN) zeichnen sich durch ihre außergewöhnlichen thermischen Eigenschaften aus. Diese Materialien sind bekannt für ihre hohe Wärmeleitfähigkeit die eine effiziente Wärmeableitung ermöglicht, und ihre geringe Wärmeausdehnung wodurch thermische Spannungen und Verformungen minimiert werden. Außerdem weisen sie auf ausgezeichnete Temperaturwechselbeständigkeit wodurch sie sich ideal für Anwendungen in Umgebungen eignen, in denen schnelle Temperaturschwankungen üblich sind.

| Werkstoff | Wärmeleitfähigkeit (W/m-K) | Wärmeausdehnungskoeffizient (10-⁶/K) | Wärmeschockbeständigkeit |

|---|---|---|---|

| Siliziumnitrid | 20-170 | 2.7-3.2 | Hoch |

| Siliziumkarbid | 120-270 | 4.0-4.5 | Sehr hoch |

| Bornitrid | 30-500 | 4.5-5.5 | Hoch |

Die hervorragenden thermischen Eigenschaften dieser Nichtoxidkeramiken sind auf ihre atomaren Strukturen zurückzuführen, die einen effizienten Phononentransport ermöglichen und die Wärmeausdehnung minimieren. Diese Kombination von Eigenschaften macht sie unschätzbar wertvoll für Hochtemperaturanwendungen, wie z. B. in der Luft- und Raumfahrt, im Automobilbau und in Industriemaschinen, wo Haltbarkeit und Zuverlässigkeit von größter Bedeutung sind.

Anwendungen von porösen keramischen Materialien

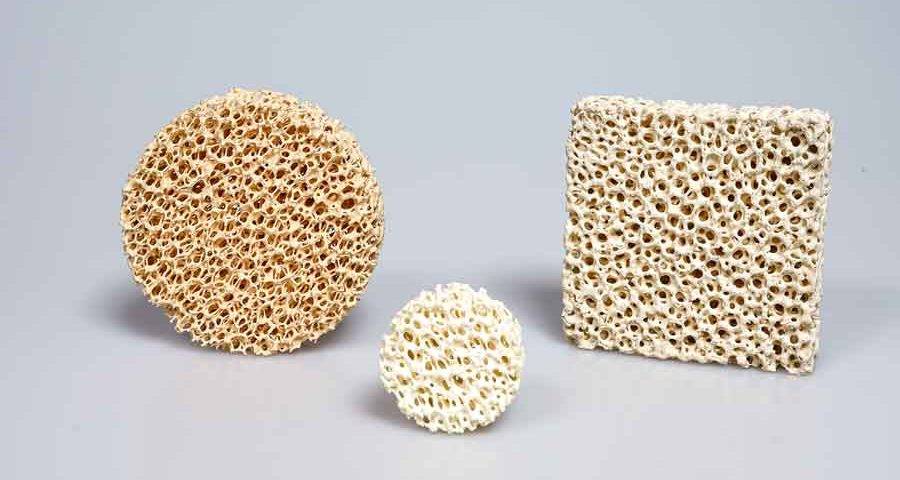

Schaumkeramik-Filter

Poröse Keramiken, die für ihre komplexe Struktur und ihre vielseitigen Anwendungen bekannt sind, spielen eine zentrale Rolle in modernen industriellen Prozessen. Diese Materialien sind so konstruiert, dass sie ein hohes Maß an Porosität aufweisen, was eine verbesserte Leistung in kritischen Bereichen wie Filtration, Trennung und Diffusion ermöglicht. Die einzigartigen Eigenschaften poröser Keramik, einschließlich ihrer thermischen Stabilität und chemischen Inertheit, machen sie in Umgebungen unverzichtbar, in denen herkömmliche Materialien versagen.

Eine der wichtigsten Anwendungen poröser Keramiken ist die Metallreinigung, wo sie als Schaumkeramikfilter eingesetzt werden. Diese Filter dienen dazu, Verunreinigungen und Einschlüsse aus geschmolzenen Metallen zu entfernen und so die Gesamtqualität und Leistung des Endprodukts zu verbessern. Die Verwendung von Schaumkeramikfiltern in Metallreinigungsprozessen nimmt zu, da eine höhere Materialreinheit und bessere mechanische Eigenschaften erforderlich sind.

| Anwendung | Vorteile |

|---|---|

| Filtrierung | Effektive Entfernung von Verunreinigungen und Einschlüssen aus Metallschmelzen |

| Trennung | Effiziente Trennung verschiedener Phasen in industriellen Prozessen |

| Füllen | Bietet strukturelle Unterstützung und thermische Isolierung in Hochtemperaturumgebungen |

| Diffusion | Erleichtert die kontrollierte Diffusion von Gasen oder Flüssigkeiten und erhöht die Reaktionsgeschwindigkeit |

| Katalysatoren | Unterstützt katalytische Reaktionen, verbessert Effizienz und Selektivität |

| Träger für biologische Enzyme | Verbessert die Aktivität und Stabilität von Enzymen, was für biotechnologische Anwendungen entscheidend ist |

Der zunehmende Einsatz von Schaumkeramikfiltern in der Metallreinigung ist ein Beweis für ihre Wirksamkeit bei der Verbesserung der Materialleistung. Indem sie die Entfernung schädlicher Verunreinigungen sicherstellen, tragen diese Filter zur Herstellung von Metallen mit besseren mechanischen Eigenschaften, höherer Haltbarkeit und verbesserter Widerstandsfähigkeit gegen Umweltbelastungen bei. Da die Industrie die Grenzen der Materialleistung immer weiter verschiebt, wird die Rolle von Schaumkeramikfiltern bei der Metallreinigung noch wichtiger werden.

Entwicklung von Werkstoffen für Schneidwerkzeuge

Hochgeschwindigkeitsstahl

Schnellarbeitsstahl (HSS) zeichnet sich als vielseitiger Werkstoff für die Herstellung einer breiten Palette komplexer Werkzeuge aus, der ein breites Spektrum von Werkstoffen bearbeiten kann, von Nichteisenmetallen bis hin zu hochwarmfesten Legierungen. Diese Stahlkategorie wird in drei Haupttypen unterteilt: Schnellarbeitsstahl für allgemeine Zwecke, Hochleistungsschnellarbeitsstahl und pulvermetallurgischer Schnellarbeitsstahl.

- Allzweck-Schnellarbeitsstahl: Diese Stahlsorte wird am häufigsten verwendet, da sie ein ausgewogenes Verhältnis zwischen Härte und Zähigkeit aufweist und sich für eine Vielzahl von Zerspanungsanwendungen eignet.

- Hochleistungs-Schnellarbeitsstahl: Diese für anspruchsvollere Aufgaben konzipierte Sorte bietet eine höhere Verschleißfestigkeit und eine höhere Warmhärte, so dass sie auch bei höheren Temperaturen ihre Schneidleistung beibehält.

- Pulvermetallurgischer Schnellarbeitsstahl: Durch den Einsatz fortschrittlicher pulvermetallurgischer Verfahren bietet diese Variante eine höhere Homogenität und eine feinere Karbidverteilung, was zu einer verbesserten Zähigkeit und Verschleißfestigkeit im Vergleich zu herkömmlichen Schnellarbeitsstählen führt.

Die Anpassungsfähigkeit von Schnellarbeitsstahl in verschiedenen Bearbeitungsumgebungen macht ihn zu einem Eckpfeiler in der Entwicklung von Schneidwerkstoffen und ergänzt die Fortschritte bei keramischen und superharten Werkstoffen.

Gesintertes Hartmetall

Sinterkarbid ist ein hochmoderner Werkstoff, der durch Pulvermetallurgie hergestellt wird und hochschmelzende Metallkarbide mit einem Metallbindemittel kombiniert. Diese einzigartige Zusammensetzung verleiht Sinterkarbid außergewöhnliche Eigenschaften, die die von Schnellarbeitsstahl deutlich übertreffen. Bei Raumtemperatur weist Sinterkarbid eine unvergleichliche Härte und Schnittgeschwindigkeit auf, was es für Hochleistungsbearbeitungsanwendungen unverzichtbar macht.

Zu den gebräuchlichsten Hartmetallsorten gehören solche auf Wolfram- und Kobaltbasis sowie Wolfram-, Titan- und Kobalt-Wolframkarbid. Jede Variante bietet bestimmte Vorteile, die auf die spezifischen industriellen Anforderungen zugeschnitten sind. So sind Wolframkarbid-Kobalt-Legierungen (WC-Co) für ihre hohe Zähigkeit und Verschleißfestigkeit bekannt, während Legierungen auf Titankarbidbasis eine höhere Härte und thermische Stabilität aufweisen.

| Typ | Wichtige Eigenschaften | Anwendungen |

|---|---|---|

| Wolframkarbid-Kobalt (WC-Co) | Hohe Zähigkeit, Verschleißfestigkeit | Bergbauwerkzeuge, Metallschneiden, Stanzwerkzeuge |

| Wolfram-Titan-Karbid (WC-TiC-Co) | Erhöhte Härte, thermische Stabilität | Hochgeschwindigkeitsbearbeitung, Schneidwerkzeuge |

| Wolfram-Titan-Tantal-Karbid (WC-TiC-TaC-Co) | Ausgewogene Härte und Zähigkeit | Komponenten für die Luft- und Raumfahrt, Hochpräzisionsbearbeitung |

Die überlegene Leistung von Hartmetall beschränkt sich nicht nur auf seine mechanischen Eigenschaften. Seine Fähigkeit, auch unter extremen Bedingungen, wie hohen Temperaturen und abrasiven Umgebungen, seine Integrität zu bewahren, macht es zu einem wichtigen Werkstoff in Branchen, die von der Automobilindustrie bis zur Luft- und Raumfahrt reichen. Diese Vielseitigkeit sorgt dafür, dass Hartmetall weiterhin ein Eckpfeiler in der Entwicklung von Spitzentechnologien ist.

Keramische Schneidwerkzeuge

Keramische Schneidwerkzeuge zeichnen sich durch ihre außergewöhnliche Härte und Verschleißfestigkeit aus, wodurch sie mit wesentlich höheren Schnittgeschwindigkeiten arbeiten können als Werkzeuge aus Sinterkarbid. Insbesondere können keramische Werkzeuge mit drei- bis zehnmal höheren Geschwindigkeiten arbeiten als ihre Pendants aus Hartmetall, was sie für Hochgeschwindigkeitsbearbeitungen unverzichtbar macht.

Bei der Hochgeschwindigkeitsbearbeitung zeichnen sich keramische Werkzeuge dadurch aus, dass sie ihre Schärfe und strukturelle Integrität auch bei hohen Temperaturen beibehalten, was für die Erzielung präziser Schnitte und eine längere Lebensdauer der Werkzeuge entscheidend ist. Darüber hinaus sorgt ihre überragende Verschleißfestigkeit dafür, dass diese Werkzeuge den beim Hartschneiden auftretenden abrasiven Kräften standhalten können, was ihre Haltbarkeit und Effektivität weiter erhöht.

Keramische Werkzeuge werden auch zunehmend für Trockenschnittverfahren eingesetzt, bei denen das Fehlen von Kühl- oder Schmiermitteln Werkstoffe erfordert, die unter trockenen Bedingungen zuverlässig arbeiten. Ihre Fähigkeit, schwer zu bearbeitende Materialien wie gehärtete Stähle und Verbundwerkstoffe zu durchtrennen, unterstreicht ihre Vielseitigkeit und Robustheit in anspruchsvollen Bearbeitungssituationen.

| Merkmal | Keramische Werkzeuge | Hartmetall-Werkzeuge |

|---|---|---|

| Schnittgeschwindigkeit | 3-10 mal höher | Standard |

| Härte | Außergewöhnlich | Hoch |

| Abnutzungswiderstand | Hervorragend | Gut |

| Anwendung | Schnelllaufende, trockene, harte, schwer zu bearbeitende Werkstoffe | Verschiedene Bearbeitungsvorgänge |

Die überragende Leistung von keramischen Schneidwerkzeugen in diesen anspruchsvollen Umgebungen hat dazu geführt, dass sie in vielen Industriezweigen eingesetzt werden, in denen der Bedarf an effizienter, hochpräziser Bearbeitung im Vordergrund steht.

Superharte Zerspanungswerkstoffe

Superharte Zerspanungswerkstoffe wie Diamant und kubisches Bornitrid (CBN) revolutionieren aufgrund ihrer außergewöhnlichen Eigenschaften die zerspanende Industrie. Diese Werkstoffe bieten eine unvergleichliche Hochtemperaturhärte, Verschleißfestigkeit und thermochemische Stabilität, was sie für das Schneiden und Bearbeiten von hochharten Werkstoffen unentbehrlich macht.

Einer der Hauptvorteile dieser superharten Werkstoffe besteht darin, dass sie ihre hohe Härte auch bei hohen Temperaturen beibehalten können. Dies ist bei der Hochgeschwindigkeitsbearbeitung von entscheidender Bedeutung, wo herkömmliche Werkstoffe schnell an Härte verlieren würden. Diamant zum Beispiel, der für seine extreme Härte bekannt ist, bleibt auch bei der großen Hitze, die bei Hochgeschwindigkeitszerspanungen entsteht, wirksam. Ähnlich sorgt CBN mit seiner hohen Wärmeleitfähigkeit und chemischen Inertheit dafür, dass Schneidwerkzeuge auch in anspruchsvollen Umgebungen scharf und funktionsfähig bleiben.

Zusätzlich zu ihren thermischen Eigenschaften weisen die superharten Werkstoffe eine bemerkenswerte Verschleißfestigkeit auf. Diese Eigenschaft ist besonders wichtig in Branchen, in denen die Werkzeuge ständig hohen Belastungen ausgesetzt sind. Die Fähigkeit, abrasivem Verschleiß zu widerstehen und Ausbrüchen zu widerstehen, verlängert die Lebensdauer von Schneidwerkzeugen erheblich und reduziert Wartungskosten und Ausfallzeiten.

Darüber hinaus sorgt die thermochemische Stabilität dieser Werkstoffe dafür, dass sie nicht mit den zu bearbeitenden Materialien reagieren, wodurch die Bildung schädlicher Verbindungen verhindert wird, die die Integrität von Werkzeug und Werkstück beeinträchtigen könnten. Diese Stabilität ist besonders bei der Bearbeitung reaktiver Werkstoffe wie Titanlegierungen oder gehärteten Stählen von Vorteil.

Insgesamt stellt die Integration von superharten Schneidwerkstoffen in moderne Bearbeitungsprozesse einen bedeutenden Fortschritt in diesem Bereich dar. Ihre einzigartige Kombination aus Hochtemperaturhärte, Verschleißfestigkeit und thermo-chemischer Stabilität macht sie zur bevorzugten Wahl bei der Bewältigung anspruchsvoller Bearbeitungsaufgaben.

Beschichtete Werkzeuge

Beschichtete Werkzeuge stellen einen bedeutenden Fortschritt in der Zerspanungstechnologie dar, der durch das Aufbringen einer oder mehrerer Schichten aus feuerfesten Verbindungen mit hoher Verschleißfestigkeit auf Hartmetall- oder Schnellstahlsubstrate erreicht wird. Diese Beschichtungen, die häufig aus Materialien wie Titannitrid (TiN), Titankarbid (TiC) oder Aluminiumoxid (Al₂O₃) bestehen, verbessern die Leistung der darunter liegenden Werkzeugmaterialien auf mehrere entscheidende Arten.

Erstens wird durch den Zusatz dieser Beschichtungen die Effizienz der Bearbeitung erheblich gesteigert. Die verbesserte Verschleißfestigkeit der Beschichtung ermöglicht höhere Schnittgeschwindigkeiten und einen geringeren Werkzeugverschleiß, wodurch die Gesamtproduktivität des Bearbeitungsprozesses erhöht wird. Dies ist besonders vorteilhaft bei Hochgeschwindigkeitsbearbeitungen, bei denen die Werkzeuge extremen Bedingungen ausgesetzt sind.

Zweitens tragen beschichtete Werkzeuge zu einer verbesserten Bearbeitungsgenauigkeit bei. Die Schutzschicht minimiert Werkzeugverformung und -verschleiß, was wiederum die Wahrscheinlichkeit von Maßungenauigkeiten bei den bearbeiteten Teilen verringert. Diese Präzision ist in Branchen, in denen die Toleranzwerte streng kontrolliert werden müssen, wie z. B. in der Luft- und Raumfahrt und in der Automobilherstellung, von entscheidender Bedeutung.

Darüber hinaus ist die längere Lebensdauer beschichteter Werkzeuge ein weiterer bemerkenswerter Vorteil. Die in den Beschichtungen verwendeten feuerfesten Verbindungen sind so konzipiert, dass sie hohen Temperaturen und rauen Schnittbedingungen standhalten, was zu einer längeren Lebensdauer der Werkzeuge und weniger Austauschvorgängen führt. Diese Langlebigkeit verringert nicht nur die Ausfallzeiten, sondern senkt auch die Gesamtkosten der Werkzeuge.

Und schließlich sind die wirtschaftlichen Vorteile beschichteter Werkzeuge beträchtlich. Durch die Verlängerung der Lebensdauer der Werkzeuge und die Verbesserung der Bearbeitungseffizienz tragen diese beschichteten Werkzeuge zur Senkung der Gesamtkosten von Bearbeitungsvorgängen bei. Diese Kosteneffizienz macht beschichtete Werkzeuge zu einer attraktiven Option für Hersteller, die ihre Produktionsprozesse optimieren wollen.

Zusammenfassend lässt sich sagen, dass beschichtete Werkzeuge die Welt der Zerspanungstechnologie grundlegend verändern. Sie bieten eine Mischung aus verbesserter Leistung, Genauigkeit, Langlebigkeit und Kosteneffizienz, die von unbeschichteten Werkzeugen nicht erreicht wird.

Ähnliche Produkte

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

- Technische Keramik Aluminiumoxid Al2O3 Keramikscheibe für verschleißfeste Anwendungen

- Kundenspezifische Bornitrid (BN) Keramikteile

- Hochtemperatur-Aluminiumoxid (Al2O3) Schutzrohr für technische Fein-Hochleistungskeramik

- Bogenförmige Aluminiumoxid-Keramiktiegel Hochtemperatur-beständig für Engineering-Fortschrittliche Fein Keramik