Einführung in die CVD-Technologie

Bei der chemischen Gasphasenabscheidung (CVD) handelt es sich um ein Verfahren zur Abscheidung dünner Materialfilme auf einem Substrat. Dabei handelt es sich um die Reaktion von Chemikalien in der Dampfphase, um auf einer erhitzten Oberfläche ein festes Material zu erzeugen. CVD wird üblicherweise zum Auftragen von Beschichtungen auf eine Vielzahl von Materialien, einschließlich Metallen, Keramik und Polymeren, verwendet, um deren Eigenschaften zu verbessern. Das Verfahren bietet gegenüber anderen Beschichtungstechniken mehrere Vorteile, wie z. B. hohe Reinheit, Gleichmäßigkeit und die Möglichkeit, Beschichtungen mit hoher Dichte abzuscheiden. Allerdings hat CVD auch einige Nachteile, wie zum Beispiel die hohen Kosten für die Ausrüstung und die Notwendigkeit einer Hochtemperaturverarbeitung.

Inhaltsverzeichnis

Vorteile der CVD-Beschichtung

Die chemische Gasphasenabscheidung (CVD) ist ein vielseitiges Verfahren, mit dem hochreine und dichte Filme mit kontrollierbaren Eigenschaften hergestellt werden können, die für verschiedene Anwendungen geeignet sind. Zu den Vorteilen der CVD-Beschichtung zählen:

1. Hohe Reinheit

Durch die CVD-Beschichtung können Filme mit sehr hohen Reinheitsgraden von über 99,995 % erzeugt werden. Dieser hohe Reinheitsgrad ist auf die Fähigkeit des Prozesses zurückzuführen, die chemische Reaktion zu kontrollieren und Verunreinigungen zu minimieren. CVD-Prozesse nutzen Destillationstechniken, um Verunreinigungen aus gasförmigen Vorläufern zu entfernen, was zu hochreinen Filmen führt.

2. Filme mit hoher Dichte

Durch CVD-Beschichtung können hochdichte Filme erzeugt werden, die bei Anwendungen von Vorteil sind, bei denen mechanische, thermische oder elektrische Eigenschaften von entscheidender Bedeutung sind. Die hochdichten Filme werden dadurch erreicht, dass mit dem Verfahren gleichmäßige Filme mit Dicken im Bereich von einigen Nanometern bis zu mehreren Mikrometern abgeschieden werden können.

3. Steuerbare Eigenschaften

Durch die CVD-Beschichtung können Filme mit kontrollierbaren Eigenschaften erzeugt werden, indem die Abscheidungsparameter wie Temperatur, Druck und Reaktantenflussrate angepasst werden. Die Eigenschaften der Filme können auf spezifische Anwendungen zugeschnitten werden, was die CVD-Beschichtung zu einem vielseitigen Verfahren macht, das für verschiedene Branchen geeignet ist.

4. Skalierbarkeit

Die CVD-Beschichtung eignet sich für die Abscheidung von Filmen im kleinen Labormaßstab bis hin zur großindustriellen Produktion. Der Prozess ist leicht skalierbar und eignet sich daher für Serienproduktionsläufe, die durch Skaleneffekte erhebliche Kosteneinsparungen ermöglichen.

5. Große Auswahl an Materialien

Mit der CVD-Beschichtung können eine Reihe von Materialien abgeschieden werden, darunter Metalle, Keramik und Halbleiter. Diese Vielseitigkeit ermöglicht die Herstellung einer breiten Palette beschichteter Fertigungsmaterialien.

6. Gleichmäßige Beschichtung

CVD ist ein konformes Abscheidungsverfahren, das heißt, es beschichtet ein Substrat unabhängig von seiner Form gleichmäßig, um eine gleichmäßige Beschichtung zu erzeugen. Bei dieser Methode wird die gewünschte Schicht vom Substrat aufwärts aufgebaut, ein wesentlicher Vorteil bei der Herstellung leitfähiger Filme.

7. Anwendungsvielfalt

CVD kann auf vielen Materialien dünne Schichten erzeugen, unabhängig von Steifigkeit, Flexibilität oder Dichte. CVD-Systeme sind in allen Branchen zu finden, von der Elektronikfertigung bis zur Herstellung von Chipstüten.

Zusammenfassend lässt sich sagen, dass die CVD-Beschichtung ein vielseitiges Verfahren ist, mit dem hochreine und dichte Filme mit kontrollierbaren Eigenschaften hergestellt werden können, die für verschiedene Anwendungen geeignet sind. Die Skalierbarkeit des Verfahrens, die große Auswahl an Materialien und die Fähigkeit, gleichmäßige Beschichtungen zu erzeugen, machen es zu einer beliebten Methode, die in verschiedenen Branchen eingesetzt wird.

Nachteile der CVD-Beschichtung

Die CVD-Beschichtung, eine beliebte Methode zur Beschichtung von Materialien mit hochreinem Material mit hoher Dichte, hat einige Nachteile. Zu den größten Nachteilen der CVD-Beschichtung zählen:

Hohe Kosten für Ausrüstung und Material

Einer der Hauptnachteile der CVD-Beschichtung sind die hohen Kosten für die für das Verfahren erforderliche Ausrüstung und Materialien. CVD erfordert teure Ausrüstung und Spezialgase, was es für kleine Anwendungen oder Labore mit begrenzten Budgets unpraktisch macht.

Zeitaufwändiger Prozess

Darüber hinaus kann der Prozess zeitaufwändig sein und mehrere Stunden oder sogar Tage für die Fertigstellung einer einzelnen Beschichtung erfordern. Dies kann ein großer Nachteil für Branchen sein, die eine schnelle Durchlaufzeit ihrer Produkte benötigen.

Schwierigkeiten bei der Kontrolle der Dicke und Gleichmäßigkeit der Beschichtung

Ein weiterer Nachteil der CVD-Beschichtung besteht darin, dass es schwierig sein kann, die Dicke und Gleichmäßigkeit der Beschichtung zu kontrollieren. Schwankungen in Temperatur, Druck und Gasfluss können die Qualität der Beschichtung beeinträchtigen und zu Inkonsistenzen oder Defekten führen.

Einschränkungen bei der Beschichtung bestimmter Materialien

Darüber hinaus sind einige Materialien aufgrund ihrer chemischen Eigenschaften oder ihrer Reaktivität mit den Beschichtungsgasen möglicherweise nicht für die CVD-Beschichtung geeignet. Dies kann die Auswahl an Substraten, die mit dieser Methode beschichtet werden können, einschränken.

Spezialisierte Ausbildung und Fachwissen erforderlich

Die CVD-Beschichtung erfordert außerdem spezielle Schulungen und Fachkenntnisse, um die Ausrüstung zu bedienen und eine gleichmäßige und qualitativ hochwertige Beschichtung sicherzustellen. Dies kann ein großer Nachteil für kleine Labore oder Branchen sein, die keinen Zugang zu geschultem Personal haben.

Obwohl die CVD-Beschichtung insgesamt eine wirksame Methode zur Erzielung hochreiner und dichter Beschichtungen auf Substraten sein kann, ist es wichtig, die Kosten, die Komplexität und die Einschränkungen des Prozesses zu berücksichtigen, bevor entschieden wird, ob er für eine bestimmte Anwendung die richtige Wahl ist .

CVD-Beschichtungsausrüstung und -verfahren

Die CVD-Beschichtung ist ein komplexer Prozess, der spezielle Geräte erfordert, um hochreine, leistungsstarke dünne Feststofffilme zu erzielen. Hier finden Sie eine schrittweise Aufschlüsselung des CVD-Beschichtungsprozesses und der erforderlichen Ausrüstung:

Der CVD-Beschichtungsprozess

Materialvorbereitung: Das Ausgangsmaterial wird zunächst für den Beschichtungsprozess vorbereitet. Dabei werden Ausgangsmaterialien mit einem oder mehreren flüchtigen Vorläufern gemischt, die als Trägergeräte dienen.

Transport und Abscheidung: Sobald das Ausgangsmaterial vorbereitet ist, wird es durch erzwungene Konvektion in die Reaktionskammer transportiert, die ein Substrat enthält. Durch den Diffusionsprozess werden Reaktanten auf dem Substrat abgeschieden. Nachdem die Mischung am Substrat haftet, zerfällt der Vorläufer schließlich, wird durch Diffusion entfernt und hinterlässt die gewünschte Schicht aus Ausgangsmaterial auf dem Substrat. Der Zersetzungsprozess kann durch Wärme, Plasma oder verschiedene Techniken erleichtert oder beschleunigt werden.

Ergebnis: Das Ergebnis des CVD-Beschichtungsprozesses ist ein dünner Film mit gleichmäßiger Dicke und hoher Reinheit, der eine hohe Verschleiß- und Korrosionsbeständigkeit aufweist und sich daher ideal für den Einsatz in rauen Umgebungen eignet. Darüber hinaus verfügen die Beschichtungen über hervorragende Hafteigenschaften und eignen sich daher gut zum Verkleben unterschiedlicher Materialien.

CVD-Beschichtungsausrüstung

Um hochwertige CVD-Beschichtungen zu erzielen, ist eine spezielle Ausrüstung erforderlich. Die Ausrüstung muss in der Lage sein, ein Hochvakuum aufrechtzuerhalten, die Temperatur zu kontrollieren und präzise Gasströme bereitzustellen. Hier sind die Hauptkomponenten der CVD-Beschichtungsanlage:

Reaktionskammer: In der Reaktionskammer findet der CVD-Prozess statt. Es besteht typischerweise aus hochwertigen Materialien wie Quarz oder Keramik, die hohen Temperaturen standhalten und nicht mit dem Ausgangsmaterial reagieren.

Vakuumsystem: Um die notwendigen Bedingungen für den CVD-Prozess zu schaffen, ist ein Hochvakuumsystem erforderlich. Dieses System umfasst eine Vakuumpumpe, die dazu dient, in der Reaktionskammer eine Niederdruckumgebung zu erzeugen.

Gaszufuhrsystem: Das Gaszufuhrsystem wird verwendet, um das Ausgangsmaterial und andere Gase in die Reaktionskammer zu transportieren. Es umfasst Gasdurchflussregler, mit denen die Durchflussrate jedes Gases präzise gesteuert werden kann.

Heizsystem: Das Heizsystem wird verwendet, um die Temperatur in der Reaktionskammer auf das für den CVD-Prozess erforderliche Niveau zu erhöhen. Typischerweise wird eine Kombination aus Widerstandsheizung und Strahlungsheizung verwendet.

Substrathalter: Der Substrathalter hält das Substrat während des CVD-Prozesses in der Reaktionskammer an Ort und Stelle. Es besteht typischerweise aus einem Material, das hohen Temperaturen standhält und nicht mit dem Ausgangsmaterial reagiert.

Insgesamt ist der CVD-Beschichtungsprozess komplex und erfordert einen erfahrenen Bediener, um konsistente Ergebnisse sicherzustellen. Die Vorteile der CVD-Beschichtung sind jedoch zahlreich und machen sie zu einer wichtigen Technologie zur Herstellung hochwertiger Hochleistungsmaterialien.

Anwendungen der CVD-Technologie

Die CVD-Technologie hat ein breites Anwendungsspektrum in verschiedenen Branchen, einschließlich Laborgeräten. Bei diesem Prozess wird mithilfe einer chemischen Reaktion ein dünner Materialfilm auf einem Substrat abgeschieden. Dies führt zu einer hohen Reinheit und Dichte der zu beschichtenden Materialien. Hier sind einige der Anwendungen der CVD-Technologie:

Luft- und Raumfahrt- und Verteidigungsindustrie

Die CVD-Technologie wird in großem Umfang bei der Herstellung von Komponenten in der Luft- und Raumfahrt- und Verteidigungsindustrie eingesetzt. Mit der Technologie werden hochwertige Beschichtungen für Motoren, Turbinen und andere kritische Komponenten entwickelt, die eine hohe Verschleißfestigkeit, Korrosionsbeständigkeit und thermische Stabilität erfordern. Mit der CVD-Technologie können auch Nanokomposit-Keramikbeschichtungen hergestellt werden, die hervorragende Neutronenabsorptions- und Wärmemanagementeigenschaften bieten.

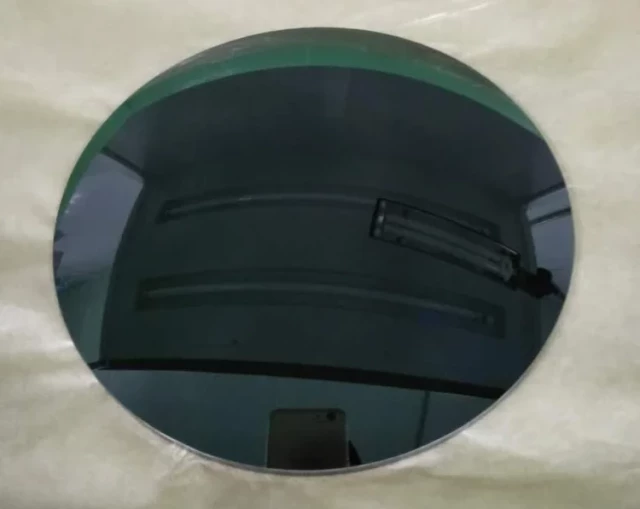

Halbleiterindustrie

Die CVD-Technologie ist bei der Herstellung hochwertiger Dünnschichten für elektronische Geräte von großem Nutzen. Mit dieser Technologie werden Materialien wie Silizium, Siliziumdioxid und Siliziumnitrid abgeschieden, die bei der Herstellung integrierter Schaltkreise, Mikroelektronik und Photonik verwendet werden. Die Technologie bietet eine präzise Kontrolle über die Dicke und Qualität der erzeugten Dünnfilme.

Medizinische Industrie

Mithilfe der CVD-Technologie werden neue Materialien für medizinische Implantate entwickelt. Mithilfe der Technologie werden Beschichtungen hergestellt, die eine hervorragende Biokompatibilität, Korrosionsbeständigkeit und Verschleißfestigkeit bieten. CVD-beschichtete Materialien können außerdem eine verbesserte Wärmeleitfähigkeit aufweisen, was sie ideal für den Einsatz in Hochtemperaturanwendungen macht.

Chemieindustrie

CVD-Technologie wird verwendet, um die Korrosionsbeständigkeit von Materialien zu verbessern, die in der chemischen Verarbeitung verwendet werden. Mit der Technologie werden Beschichtungen hergestellt, die eine hervorragende Beständigkeit gegenüber Säuren, Laugen und anderen korrosiven Substanzen aufweisen. Mit der CVD-Technologie können auch Beschichtungen hergestellt werden, die eine hervorragende Haftung auf verschiedenen Substraten bieten und sich daher ideal für den Einsatz in der chemischen Verarbeitung eignen.

Automobilindustrie

Mit der CVD-Technologie werden Beschichtungen für Automobilkomponenten hergestellt. Mithilfe der Technologie werden Beschichtungen hergestellt, die eine hervorragende Verschleißfestigkeit, Korrosionsbeständigkeit und Wärmemanagementeigenschaften bieten. CVD-beschichtete Bauteile können zudem über verbesserte mechanische Eigenschaften verfügen und eignen sich daher ideal für den Einsatz in Hochleistungsmotoren und -getrieben.

Zusammenfassend lässt sich sagen, dass die CVD-Technologie ein breites Anwendungsspektrum in verschiedenen Branchen hat, darunter in der Luft- und Raumfahrt-, Halbleiter-, Medizin-, Chemie- und Automobilindustrie. Die Technologie bietet eine hohe Reinheit und Dichte der zu beschichtenden Materialien und eignet sich daher ideal für die Herstellung von Beschichtungen mit hervorragender Verschleißfestigkeit, Korrosionsbeständigkeit und Wärmemanagementeigenschaften. Es wird erwartet, dass die CVD-Technologie weiterhin eine entscheidende Rolle bei der Weiterentwicklung von Laborgeräten und Materialwissenschaften spielen wird.

Ähnliche Produkte

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

Ähnliche Artikel

- Vorteile der Verwendung eines CVD-Rohrofens zur Beschichtung

- Plasmaunterstützte chemische Gasphasenabscheidung (PECVD): Ein umfassender Leitfaden

- Wie CVD in der Halbleiterindustrie eingesetzt wird

- Eine Einführung in die chemische Gasphasenabscheidung (CVD)

- Häufige Probleme bei CVD-Systemen und wie man sie löst