Einführung in Drehrohröfen und Laboröfen

Drehrohröfen und Laboröfen bilden das Rückgrat moderner industrieller Prozesse und tragen in verschiedenen Sektoren zu Effizienz und Innovation bei. In dieser Einführung gehen wir auf ihre zentrale Rolle ein: Drehrohröfen ermöglichen kontinuierliche Pfropfenstromreaktionen, während Laboröfen präzise Wärmebehandlungen ermöglichen. Gemeinsam optimieren sie Wärmebehandlungsprozesse und bieten maßgeschneiderte Lösungen, die den spezifischen Anforderungen verschiedener Branchen gerecht werden. Entdecken Sie mit uns, wie diese Technologien die Produktion revolutionieren, von der Herstellung von Kohlenstoffprodukten wie Biokohle und Aktivkohle bis hin zur Rückgewinnung wertvoller Metalle, die Nachhaltigkeit fördern und den Fortschritt in der industriellen Praxis vorantreiben.

Anwendungen von Drehrohröfen

Rückgewinnung von wertvollen Bestandteilen und Metallen aus Abfällen

Drehrohröfen spielen eine zentrale Rolle bei der Rückgewinnung von wertvollen Komponenten und Metallen aus verschiedenen Abfällen und Prozessnebenprodukten und tragen so zu den Bemühungen um eine Kreislaufwirtschaft bei. Diese Materialien, die bisher aufgrund ihrer Toxizität oder ihrer Unpraktikabilität auf Deponien oder Abraumhalden gelandet sind, werden in Drehrohröfen verarbeitet, was zur Rückgewinnung wertvoller Bestandteile und zu einer erheblichen Verringerung der Abfallmenge führt. Zu den wichtigsten Anwendungen gehören:

- E-Schrott-Recycling: Kupfer, Nickel und andere Metalle werden durch die Aufbereitung im Drehrohrofen aus Elektronikschrott gewonnen.

- Verwertung von Rotschlamm: Eisen, Aluminium und andere Metalle werden mit Hilfe von Drehrohröfen aus Rotschlamm, einem Nebenprodukt der Bauxitverarbeitung, zurückgewonnen.

- Regenerierung von Katalysatoren: In Drehrohröfen werden Kobalt, Vanadium und andere Metalle aus verbrauchten Katalysatoren gewonnen.

- Aufwertung von Flugasche: Tonerde, Gold und andere Metalle werden durch Drehrohrverfahren aus Flugasche gewonnen.

Herstellung fortschrittlicher mineralischer Produkte

Drehrohröfen werden in großem Umfang für die Herstellung von hochentwickelten mineralischen Produkten wie Dachdeckergranulat, Adsorbentien, Füllstoffe, Trockenmittel und Molekularsiebe eingesetzt. Diese Öfen ermöglichen die Entfernung von Verunreinigungen, die Veränderung der physikalischen und chemischen Eigenschaften und die Bindung von Beschichtungen und Farben an die Grundstoffe.

Plastics-to-Fuel (PTF)-Technologie

Da die Bewirtschaftung von Kunststoffabfällen immer wichtiger wird, spielen Drehrohröfen eine wichtige Rolle in der Plastics-to-Fuel (PTF)-Technologie. Durch Pyrolyse ermöglichen Drehrohröfen das Recycling eines breiten Spektrums von Kunststoffabfällen und wandeln diese in Brennstoffe oder Vorprodukte für Erdölprodukte um.

Herstellung von Kohlenstoffprodukten

Drehrohröfen spielen eine wichtige Rolle bei der Herstellung von Kohlenstoffprodukten, einschließlich Biokohle und Aktivkohle, die aus organischen zellulosehaltigen Rohstoffen wie Gülle, Ernterückständen und Kokosnussschalen gewonnen werden. Aufgrund ihrer Effizienz und Skalierbarkeit werden diese Öfen bevorzugt für die Produktion im kommerziellen Maßstab eingesetzt.

Andere gängige Anwendungen

Neben den oben genannten Anwendungen finden Drehrohröfen in verschiedenen industriellen Prozessen breite Anwendung, darunter

- Rösten von Erzen

- Sintern von Materialien wie Dolomit und Magnesit

- Reduktion von Erzen bei der Eisenschwammproduktion

- Kalzinierung von Kalkstein, Gips und Bauxit

- Verbrennung von Abfallstoffen

- Desorption von Bodenverunreinigungen

- Veredelung von Phosphaterzen

- Rückgewinnung von Kalkabfällen

- Aktivierung von Katalysatoren

- Keramische Aufbereitung

- Regenerierung von Aktivkohle

- Recycling von Altreifen

- Klärschlammentsorgung

- Recycling von Altholz

Doppelfunktionalität: Drehrohrofen als Trockner

Neben ihren primären Anwendungen dienen Drehrohröfen auch als effiziente Trockner, die festen Stoffen Wasser und Feuchtigkeit entziehen, indem sie heiße Gase in eine Trockenkammer einleiten. Die Ofenmäntel sind so konstruiert, dass sie strukturell robust sind und eine nicht leitende Auskleidung haben, die hohen Temperaturen standhält und Wärmeverluste minimiert.

Drehrohröfen haben sich als unverzichtbare Werkzeuge in verschiedenen industriellen Prozessen erwiesen und tragen zu Effizienz und Nachhaltigkeit bei. Da immer wieder neue Anwendungen auftauchen, sind kontinuierliche Forschung und Entwicklung unerlässlich, um das Potenzial der Drehrohrofentechnologie weiter auszuschöpfen.

Optimierung von Wärmebehandlungsprozessen

Im Bereich der Wärmebehandlungsprozesse ist das Verständnis der Unterschiede zwischen Brennen und Sintern entscheidend für die Optimierung der industriellen Produktion. Im Folgenden werden die Unterschiede zwischen diesen Prozessen erläutert und untersucht, wie sie sich auf die Konstruktion und den Betrieb verschiedener Wärmebehandlungsanlagen auswirken.

Brennen vs. Sintern

In der Literatur werden die beiden Begriffe "Brennen" und "Sintern" häufig zur Beschreibung der Wärmebehandlung von Keramik verwendet. Der Begriff "Brennen" bezieht sich in der Regel auf Prozesse, die durch komplexe Heizbedingungen gekennzeichnet sind. Diese Komplexität ist häufig bei traditionellen keramischen Herstellungsprozessen anzutreffen, bei denen Materialien wie Ton verwendet werden. Außerdem umfasst das Brennen Prozesse, bei denen zahlreiche Variablen die endgültigen Eigenschaften des Produkts beeinflussen. Der Begriff "Sintern" hingegen wird verwendet, um weniger komplexe Prozesse mit genau definierten Bedingungen und kontrollierbaren Parametern zu beschreiben.

Die Bedeutung der Kontrolle von Wärmebehandlungsprozessen

Um eine gleichbleibende Qualität und die gewünschten Materialeigenschaften zu erreichen, müssen die Wärmebehandlungsprozesse genau gesteuert werden. Verschiedene Techniken wie Glühen, Einsatzhärten, Ausscheidungshärten, Anlassen und Abschrecken werden eingesetzt, um bestimmte Eigenschaften verschiedener Werkstoffe, insbesondere von Metallen, zu verändern oder zu erreichen. Gasanalysatoren spielen eine entscheidende Rolle bei der Überwachung und Steuerung dieser Prozesse, um optimale Ergebnisse zu erzielen.

Einsatz von Differential Scanning Calorimetry (DSC) und Differential Thermal Analysis (DTA)

DSC- und DTA-Geräte sind unschätzbare Werkzeuge für die Analyse von Wärmebehandlungsprozessen. Diese Instrumente geben Aufschluss über den Wärmebedarf für Reaktionen und die Temperaturprofile von Materialien während der Erwärmung. Durch das Verständnis dieser thermischen Eigenschaften können die Betreiber die Prozessparameter optimieren und eine effiziente Wärmebehandlung sicherstellen.

Analyse der chemischen Zusammensetzung für die Auslegung von Drehrohröfen

Die chemische Zusammensetzung von Materialien hat einen großen Einfluss auf die Konstruktion und den Betrieb von Drehrohröfen. Mehrere Faktoren, darunter Verbrennungsreaktionen und erforderliche Umgebungsbedingungen, erfordern ein tiefes Verständnis der Materialchemie. Dieses Wissen bildet die Grundlage für die Konstruktion von Öfen, die hohen Temperaturen standhalten und bestimmte Reaktionen ermöglichen. Darüber hinaus sind sie die Grundlage für Entscheidungen über die Abgasbehandlung, um die Auswirkungen auf die Umwelt zu verringern.

Gründliche chemische und thermische Analysen bei der Dimensionierung und Auslegung von Drehrohröfen

Die Auslegung eines Drehrohrofens erfordert eine gründliche chemische und thermische Analyse der beteiligten Materialien. Jedes Material verhält sich im Ofen anders und durchläuft verschiedene Reaktionen bei unterschiedlichen Temperaturen. Diese Daten sind für die Bestimmung von Ofenauslegungsparametern, wie Abmessungen und Betriebsbedingungen, von wesentlicher Bedeutung. Durch die Kenntnis der Materialeigenschaften, einschließlich der Schmelzpunkte, der Verdampfungstendenzen und des Verbrennungsverhaltens, können Ingenieure die Ofenkonstruktion so anpassen, dass die Prozessanforderungen effektiv erfüllt werden.

Zusammenfassend lässt sich sagen, dass die Optimierung von Wärmebehandlungsprozessen ein umfassendes Verständnis der Materialeigenschaften, eine präzise Steuerung der Prozessparameter und eine sachkundige Auslegung der Wärmebehandlungsanlagen erfordert. Durch den Einsatz fortschrittlicher Analysetechniken und die Berücksichtigung der Feinheiten des Brennens und Sinterns kann die Industrie eine gleichbleibende Qualität erreichen und die Effizienz ihrer Produktionsprozesse steigern.

Kundenspezifische Anpassung und Merkmale von Laboröfen

Laboröfen spielen in verschiedenen Industriezweigen eine wichtige Rolle und erleichtern Prozesse wie Wärmebehandlung, Materialprüfung und Forschung. Ein Verständnis der Anpassungsmöglichkeiten und der wichtigsten Merkmale ist für die Auswahl des richtigen Ofens zur Erfüllung spezifischer Anwendungsanforderungen unerlässlich.

Größe des Tiegels

Die Größe des Tiegels ist bei der Auswahl von Laboröfen von entscheidender Bedeutung. Die Tiegel enthalten die Proben während der Verarbeitung, und es ist entscheidend, dass sie mit den Abmessungen des Ofens kompatibel sind. Wählen Sie einen Ofen, der die Größe und Form der Tiegel aufnehmen kann, die Sie für Ihre Experimente oder Produktionsprozesse benötigen.

Anpassungsmöglichkeiten

Viele Laboröfen bieten Anpassungsmöglichkeiten, um sie auf spezifische Anwendungsanforderungen zuzuschneiden. Diese Optionen können umfassen:

- Externer Kommunikationsadapter

- Abgassystem

- Probenschale

- Alarm-Ausgangsterminal

- Andere spezialisierte Konfigurationen zur Erfüllung spezieller Anforderungen

Temperaturregelung

Die Temperaturregelung ist ein kritischer Aspekt des Betriebs von Laboröfen. Für die Temperaturregelung werden verschiedene Technologien eingesetzt, darunter:

- Thermostate mit einfachen Ein/Aus-Schaltern

- Hochentwickelte Temperaturregelungssysteme für eine präzise Regelung

- Berücksichtigen Sie bei der Auswahl eines Ofens den Temperaturbereich und die Stabilität, die für Ihre Anwendungen erforderlich sind.

Lufteinlass und -auslass

Regelbare Luftzufuhr- und Abluftsysteme sind für die Kontrolle der Umgebung im Ofenraum von entscheidender Bedeutung. Diese Systeme tragen dazu bei, die Luftfeuchtigkeit zu regulieren, flüchtige organische Verbindungen (VOCs) zu entfernen und die während des Prozesses entstehenden Dämpfe zu beseitigen. Vergewissern Sie sich, dass der Ofen über eine angemessene Luftzufuhr verfügt, um die gewünschten Bedingungen aufrechtzuerhalten.

Sicherheitsmerkmale

Sicherheit ist in Laborumgebungen das A und O. Bevorzugen Sie bei der Auswahl eines Ofens Modelle mit robusten Sicherheitsfunktionen, um das Unfallrisiko zu minimieren und den Schutz des Bedieners zu gewährleisten. Achten Sie auf Merkmale wie:

- Selbstdiagnosefunktionen

- Auto-Recovery-Funktionen

- Tastensperrfunktion

- Überhitzungsschutzvorrichtungen

- Erdschluss-Schutzschalter

Typen von Laboröfen

Laboröfen gibt es in verschiedenen Größen und Konfigurationen, die für unterschiedliche Anwendungen geeignet sind:

- Benchtop-Öfen: Kompakt und für kleinere Arbeiten geeignet

- Kabinettöfen: Vielseitig und häufig für eine Vielzahl von Anwendungen eingesetzt

- Begehbare Öfen: Geräumig und ideal für groß angelegte industrielle Prozesse

Anpassungsmöglichkeiten

Je nach den spezifischen Anforderungen können zusätzliche Anpassungsoptionen verfügbar sein:

- Abluftsysteme für effiziente Belüftung

- Stickstoffbeschickungsvorrichtungen mit Durchflussmessern

- Temperatur-Ausgangsterminals für die Überwachung

- Externe Kommunikationsadapter für die Integration mit externen Systemen

- Ofenzubehör wie Probenschalen und Bodenplatten

Kundenspezifische Muffelöfen können Produktentwicklungs- und Testprozesse erheblich verbessern. Ziehen Sie die Anschaffung von Zubehör in Betracht, um die Leistung Ihres Labor-Muffelofens zu optimieren und qualitativ hochwertige Ergebnisse zu gewährleisten.

Branchen, die von Laboröfen profitieren

Entdecken Sie die zahlreichen Branchen, die von Laboröfen profitieren, darunter die Keramikindustrie, die Luft- und Raumfahrt, der 3D-Metalldruck, der Bergbau, die Pulvermetallurgie, die Batterieherstellung und die allgemeine Fertigungsindustrie. Erfahren Sie, wie Laboröfen eine entscheidende Rolle bei Hochtemperatur-Wärmebehandlungen für verschiedene Anwendungen spielen.

Viele der Produkte oder Komponenten in den Produkten, die wir tagtäglich verwenden, wurden vor ihrer Markteinführung unter Hitze getestet. Neue Produkte und Materialien durchlaufen einen umfangreichen Entwicklungsprozess, der in Forschungseinrichtungen, Universitäten und High-Tech-Herstellerlabors durchgeführt wird. Diese Einrichtungen verwenden Laboröfen, um Materialien zu testen, die Auswirkungen von Hitze auf verschiedene Produkte zu analysieren und kleine Produktchargen zu verarbeiten. Forscher und Hersteller testen und verarbeiten in diesen Laboröfen eine Reihe von Materialien, darunter Keramik, Glas, Elektronik, Kunststoffe und Metalle.

Jedes dieser Laboratorien benötigt Hochtemperaturöfen aus unterschiedlichen Gründen. Forschungs- und Entwicklungslabors verwenden beispielsweise Muffelöfen für die Entwicklung neuer Produkte, während Dentallabors kleine Industrieöfen für das Ausbrennen, Brennen und Sintern von Zirkonoxid verwenden.

Wie funktionieren Laboröfen?

Laboröfen nutzen die Strahlungswärmeübertragung, um ein in der Ofenkammer befindliches Objekt zu erhitzen. Sie bieten im Allgemeinen durchgehend gleichmäßige Temperaturen und können für viele Funktionen verwendet werden, z. B. zum Ausbrennen von Bindemitteln, Sintern und Schmelzen.

Anwendungen für Laboröfen in der Produktion

Viele wissenschaftliche und produktionstechnische Labors verwenden Hochtemperaturöfen. Die Arten von Labors, die Laboröfen verwenden, reichen von Forschungs- und Entwicklungslabors bis hin zu Dentallabors, Universitätslabors und Qualitätskontrolllabors.

Fast alle Industriezweige, darunter die Automobil-, Luft- und Raumfahrt-, Keramik-, Elektronik-, Medizin- und Technologiebranche, nutzen Forschungseinrichtungen, um Produkte zu testen, bevor sie auf den Markt kommen. Diese Art von Tests ermöglicht es den Herstellern, Ergebnisse vorherzusagen und Ausfälle zu reduzieren. Laboröfen sind vielseitig einsetzbar und ermöglichen eine Reihe von Labortestanwendungen, wie z. B. Glühen, Härten, Sintern, Anlassen und Atmosphärenverarbeitung.

Laboröfen bestehen aus feuerfesten Materialien, die in der Lage sind, hohe Temperaturen aufrechtzuerhalten, ohne zusammenzubrechen, und bieten eine kontinuierliche Heizumgebung, um die Verarbeitung und Prüfung von Proben und Materialien zu erleichtern. Laboröfen müssen häufig monatelang laufen, um eine Testreihe abzuschließen.

Revolutionierung der Herstellung von Kohlenstoffprodukten

Drehrohröfen spielen eine zentrale Rolle bei der Revolutionierung der Herstellung von Kohlenstoffprodukten, einschließlich Biokohle, Aktivkohle und der Rückgewinnung von Ruß aus Altreifen. Im Folgenden erfahren Sie, wie Drehrohröfen funktionieren und welche Bedeutung sie für die nachhaltige Abfallwirtschaft haben.

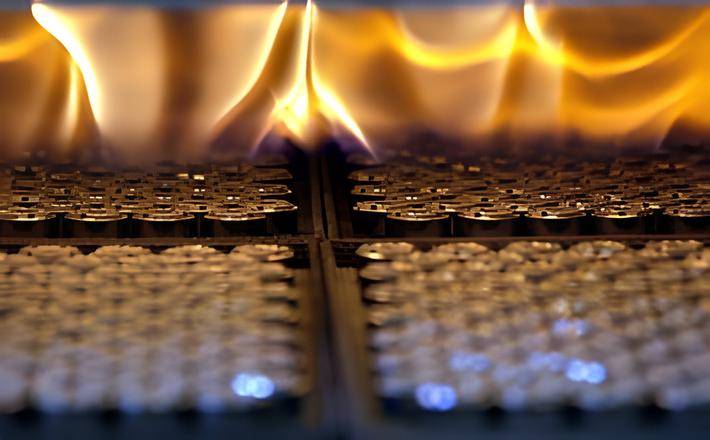

Drehrohröfen basieren auf einer innovativen Drehtrommeltechnologie, um Materialien effektiv zu verarbeiten. Bei diesem Verfahren werden die Materialien in einer rotierenden Trommel umgewälzt, die entweder von innen (direkte Beheizung) oder von außen (indirekte Beheizung) beheizt wird, um die gewünschte Temperatur zu erreichen und die beabsichtigten Reaktionen zu fördern. Die Temperaturkontrolle ist von entscheidender Bedeutung, wobei die Werte auf der Grundlage umfassender chemischer und thermischer Analysen festgelegt werden. Die rotierende Trommel ist an beiden Enden mit dem stationären Verschluss abgedichtet, um die Atmosphäre und Temperatur im Ofen zu regulieren und optimale Reaktionsbedingungen zu gewährleisten.

In einem Temperaturbereich von 800 bis 2.200°F ermöglichen Drehrohröfen, die oft auch als Kalzinatoren bezeichnet werden, verschiedene thermische Prozesse. Im Falle der Pyrolyse von Altreifen findet der Prozess in einem indirekten Ofen statt, in dem die Pyrolysereaktion in drei Stufen abläuft:

-

Bildung von Gummikohle: Zunächst wird der Gummi in den Reifen spröde und trennt sich vom Stahl, was zu Gummikohle führt.

-

Abtrennung von Öl und Gas: Anschließend werden die Öl- und Gasbestandteile aus der Gummikohle ausgetrieben und aus dem Ofen entfernt.

-

Herstellung von Carbon Black: In der letzten Stufe wird die Gummikohle vollständig zu einer rußähnlichen Substanz verarbeitet und von den Stahldrähten getrennt.

Nach der Pyrolyse wird der Ruß weiterverarbeitet, unter anderem gekühlt, gemahlen, pelletiert und für den Transport verpackt. Währenddessen werden die Stahldrähte gekühlt, verdichtet und für den Transport zu Stahlrecyclern oder Verarbeitungsöfen vorbereitet.

Der Betrieb des Pyrolyse-Drehrohrofenreaktors wird durch die Rotation erleichtert und bietet mehrere Vorteile:

-

Erhöhter Beladekomfort: Der Drehrohrofen erleichtert den Transport von Altreifen von vorne nach hinten und rationalisiert so den Beladevorgang.

-

Gleichmäßige Erwärmung und Pyrolyse: Da die Altreifen etwa 10-12 Stunden lang erhitzt werden müssen, gewährleistet die Drehung des Ofens eine gleichmäßige Erhitzung und Pyrolyse des gesamten Materials.

Neben der Pyrolyse von Altreifen sind Drehrohröfen auch für die Herstellung verschiedener Kohlenstoffprodukte geeignet. Dazu gehören Biokohle und Aktivkohle, die aus organischen zellulosehaltigen Rohstoffen wie Gülle, Ernterückständen und Kokosnussschalen gewonnen werden. Während einige Anwendungen noch im Entstehen begriffen sind und mit kleinen Anlagen durchgeführt werden, sind Drehrohröfen die bevorzugte Wahl für die kommerzielle Produktion. Außerdem werden viele ausgereifte Aktivkohleprodukte bereits in Drehrohröfen hergestellt und reaktiviert.

Zusammengefasst,Drehrohröfen einen Eckpfeiler in der nachhaltigen Produktion von Kohlenstoffprodukten dar, da sie das Recycling von Altreifen, die Biokohleproduktion und die Herstellung von Aktivkohle erleichtern. Ihre Vielseitigkeit und Effizienz machen sie zu einem unverzichtbaren Bestandteil der modernen Abfallwirtschaft und Kohlenstoffnutzung.

Ähnliche Produkte

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Rotierender Rohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

Ähnliche Artikel

- Erforschung von Drehrohröfen: Ein umfassender Leitfaden

- Materialwissenschaft mit dem Labor-Vakuumofen

- Elektrischer Pyrolyse-Drehrohrofen: Konstruktion, Betrieb und Anwendungen

- Fortschrittliche Laboröfen: Kasten-, Muffel- und Rohroptionen für Hochtemperaturanwendungen

- Die Geometrie der Wärme: Warum Bewegung bei der Materialherstellung wichtig ist