Einführung in Diamant-Dünnschichten

Eigenschaften und Anwendungen von Diamant

Diamant, der für seine außergewöhnlichen physikalischen und chemischen Eigenschaften bekannt ist, findet in vielen Bereichen Anwendung. Seine einzigartigen Eigenschaften machen ihn unentbehrlich für Schneidwerkzeuge, mikroelektromechanische Systeme (MEMS), biomedizinische Geräte, die Luft- und Raumfahrttechnik und die Kernenergiewirtschaft.

Mechanische Anwendungen

Eine der wichtigsten Eigenschaften von Diamant ist seine unvergleichliche Härte, die höchste unter allen bekannten Materialien. Diese mechanische Robustheit macht Diamant zur idealen Wahl für verschleißfeste Beschichtungen und Schneidwerkzeuge zur Bearbeitung harter Materialien. Der niedrige Reibungskoeffizient erhöht seine Nützlichkeit in mechanischen Anwendungen, verringert den Verschleiß und verlängert die Lebensdauer der Werkzeuge.

Optische Anwendungen

Die optische Transparenz von Diamant deckt einen breiten Bereich des elektromagnetischen Spektrums ab, von ultraviolettem bis zu infrarotem Licht. Aufgrund dieser Eigenschaft eignet sich Diamant als transparentes Fenster für spezielle Anwendungen, bei denen herkömmliche Materialien nicht ausreichen. Diamantfenster werden beispielsweise in Umgebungen eingesetzt, in denen eine hohe Transparenz und Widerstandsfähigkeit gegenüber extremen Bedingungen von entscheidender Bedeutung sind, wie z. B. in Hochdruckkammern oder als Komponenten in optischen Instrumenten.

Elektrische Anwendungen

Als Halbleiter mit breiter Bandlücke und einer Bandlückenenergie von 5,45 eV bietet Diamant vielversprechende Perspektiven für elektronische Geräte und Sensoren. Seine Halbleitereigenschaften ermöglichen die Herstellung von elektronischen Komponenten mit hoher Leistung und hoher Frequenz, die für die Technologien der nächsten Generation von entscheidender Bedeutung sind. Darüber hinaus ist Diamant aufgrund seiner elektrischen Isolierfähigkeit ein ausgezeichnetes Material für die Verkapselung empfindlicher elektronischer Bauteile, die dadurch vor elektrischen Störungen und Schäden geschützt werden.

Thermische Anwendungen

Diamant verfügt über eine außergewöhnlich hohe Wärmeleitfähigkeit, die bei Umgebungstemperaturen zwischen 15 und 20 W/cm-K liegt und damit etwa 20 Mal höher ist als die von Kupfer. Aufgrund dieser überragenden Wärmeableitungsfähigkeit ist Diamant ein erstklassiger Kandidat für das Wärmemanagement in miniaturisierten und leistungsstarken elektronischen Geräten. Zu den Anwendungen gehören Wärmesenken für Laser, Transistoren und andere wärmeempfindliche Komponenten, die eine effiziente Kühlung und eine längere Lebensdauer gewährleisten.

Umwelt- und Extrembedingungen

Dank seiner hervorragenden chemischen Inertheit und Strahlungshärte eignet sich Diamant für den Einsatz in extremen Umgebungen. Ob hohe Temperaturen, Strahlungsfelder oder korrosive chemische Umgebungen - die Stabilität und Langlebigkeit von Diamant machen ihn zu einem Material der Wahl für Komponenten, die rauen Bedingungen standhalten müssen. Diese Eigenschaft ist besonders wertvoll in der Luft- und Raumfahrt und in der Kernenergie, wo die Zuverlässigkeit unter extremen Bedingungen entscheidend ist.

Industrielle Beispiele

Mehrere industrielle Anwendungen veranschaulichen die Vielseitigkeit von Diamant. So werden diamantbestückte Werkzeuge in großem Umfang für Bearbeitungs- und Schneidanwendungen eingesetzt, während Diamantfenster die Übertragung von Infrarot- und Mikrowellenstrahlung erleichtern. Im Bereich der Elektronik dient Diamant als Basismaterial für Halbleiterscheiben und Qubits in der Quanteninformatik und unterstreicht damit seine zentrale Rolle bei der Entwicklung neuer Technologien.

Zusammenfassend lässt sich sagen, dass die vielfältigen Eigenschaften von Diamant nicht nur seinen Wert in den traditionellen Industriezweigen erhöhen, sondern auch neue Wege für Innovationen in neuen Technologien eröffnen.

Herausforderungen bei der Nutzung von Naturdiamanten

Naturdiamanten sind mit mehreren bedeutenden Herausforderungen konfrontiert, die trotz ihrer außergewöhnlichen Eigenschaften ihre breite Nutzung behindern. Zu den Haupthindernissen gehören ihreKnappheit,der hohe Preisundbegrenzte Größe. Diese Faktoren schränken insgesamt die Verfügbarkeit von Naturdiamanten für verschiedene industrielle und technologische Anwendungen ein.

DieKnappheit von natürlichen Diamanten ist eine direkte Folge ihrer geologischen Entstehungsprozesse, die besondere Hochtemperatur- und Hochdruckbedingungen über Millionen von Jahren erfordern. Diese Seltenheit schlägt sich nieder in einemhohen Preis der eine Anwendung im großen Maßstab wirtschaftlich nicht möglich macht. Außerdem ist diebegrenzte Größe von Naturdiamanten ihre Verwendung in Anwendungen, die größere, zusammenhängende Flächen erfordern, ein.

Zur Umwandlung von Graphit in Diamant,Hochtemperatur- und Hochdruckbedingungen erforderlich. Dieser als Hochdruck-Hochtemperatur-Synthese (HPHT) bezeichnete Prozess ahmt die natürlichen geologischen Bedingungen nach, unter denen Diamanten entstehen. Die Schaffung dieser Bedingungen in einer kontrollierten Laborumgebung ist jedoch sowohl technisch anspruchsvoll als auch teuer. Der Bedarf an Spezialausrüstung und die präzise Kontrolle von Temperatur und Druck machen die Herstellung synthetischer Diamanten noch komplexer und teurer, was die mit ihrer Nutzung verbundenen Herausforderungen weiter verschärft.

| Herausforderung | Beschreibung |

|---|---|

| Knappheit | Begrenzte Verfügbarkeit aufgrund von geologischen Entstehungsprozessen. |

| Hoher Preis | Resultiert aus der Seltenheit und den Kosten für Abbau und Verarbeitung. |

| Begrenzte Größe | Schränkt die Verwendung in Anwendungen ein, die größere, zusammenhängende Oberflächen erfordern. |

| Hohe Temperatur und hoher Druck | Unerlässlich für die Umwandlung von Graphit in Diamant, was die technische Komplexität und die Kosten erhöht. |

Diese Herausforderungen unterstreichen den Bedarf an alternativen Methoden, wie z. B. der chemischen Gasphasenabscheidung (CVD), um dünne Diamantschichten effizienter und kostengünstiger herzustellen.

Chemische Gasphasenabscheidung (CVD) Methoden

Historische Entwicklung der Diamantsynthese

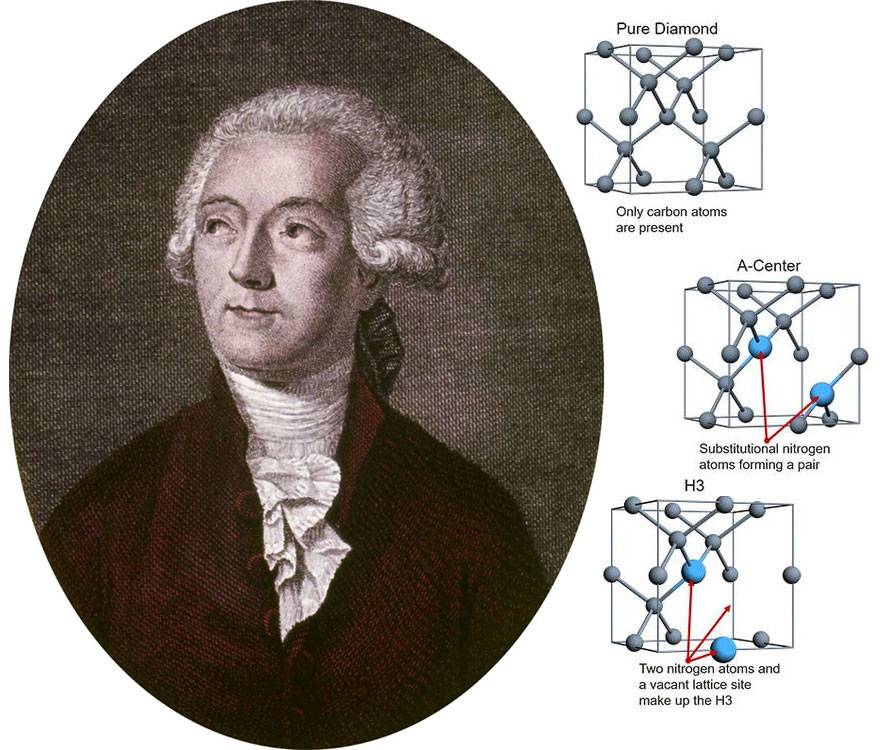

Die Suche nach synthetischen Diamanten ist eine jahrhundertelange Geschichte, die im 20. Jahrhundert, insbesondere mit dem Aufkommen der CVD-Methoden (Chemical Vapor Deposition), wichtige Meilensteine setzte. Die Reise begann mit Antoine Lavoisier, einem der Begründer der modernen Chemie, der die Ähnlichkeit zwischen dem Kristallgitter eines Diamanten und der Kristallstruktur von Kohlenstoff entdeckte und damit die Grundlage für die ersten Versuche zur Synthese von Diamanten legte. Auf diese Ende des 18. Jahrhunderts gemachte Entdeckung folgten zahlreiche Versuche, verschiedene Formen von Kohlenstoff in Diamant umzuwandeln, ein Prozess, der extreme Temperatur- und Druckbedingungen erforderte.

Frühe Erfolge in der Diamantsynthese wurden 1879 von James Ballantyne Hannay und 1893 von Ferdinand Frédéric Henri Moissan gemeldet. Hannay verwendete eine flammenbeheizte Röhre, während Moissan seinen neu entwickelten Lichtbogenofen einsetzte, bei dem ein elektrischer Lichtbogen zwischen Kohlenstoffstäben in Kalkblöcken gezündet wurde. Moissans Methode, die eine schnelle Abkühlung des geschmolzenen Eisens zur Erzeugung des erforderlichen hohen Drucks vorsah, wurde in den 1890er Jahren in einer Reihe von Artikeln dokumentiert.

Im 20. Jahrhundert vollzog sich mit der Einführung der CVD-Methode ein bedeutender Wandel. Im Jahr 1958 veröffentlichte Union Carbide unter der Leitung von Eversole ein Patent auf die Niederdruck-Diamantsynthese, das von Angus weiterentwickelt wurde und 1968 zu einer Veröffentlichung über die Züchtung von Diamantkeimkristallen durch Gasphasenabscheidung führte. Etwa zur gleichen Zeit entwickelten Spitsyn und Deryagin in Russland ebenfalls eine Niederdruck-Diamantsynthesemethode, deren Veröffentlichung sich jedoch aus Sicherheitsgründen bis 1980 verzögerte.

Die Hochdruck-Hochtemperatur-Synthese (HPHT) dominierte die Diamantenherstellung bis 1982, als der Durchbruch bei der CVD-Niederdruck-Züchtung veröffentlicht wurde. Der ersten bedeutenden Veröffentlichung über die Heißdrahtabscheidung von Matsumoto et al. im Jahr 1982 folgte 1983 die Arbeit von Kamo et al. über die "Diamantsynthese aus Gas in einem Mikrowellenplasma". Diese Veröffentlichungen gaben den Anstoß zu umfangreichen Forschungsarbeiten über die CVD-Niederdruckabscheidung von Diamanten, die zur Entwicklung verschiedener Arten von synthetischen Diamanten führten, von ultrareinen und defektfreien bis hin zu leitfähigen und quantengenauen Diamanten.

Heute ist die Synthese künstlicher Diamanten weit fortgeschritten und findet in fast allen Bereichen Anwendung, von Schneidewerkzeugen bis zu Quantencomputern. Die kontinuierliche Verfeinerung der CVD-Methoden sorgt dafür, dass synthetische Diamanten immer mehr zu ihren natürlichen Gegenstücken aufschließen und eine nachhaltige und skalierbare Lösung bieten, um die wachsende Nachfrage nach diesem bemerkenswerten Material zu befriedigen.

Gängige CVD-Techniken

Chemische Gasphasenabscheidung (Chemical Vapor Deposition, CVD) ist ein zentrales Verfahren für die Synthese dünner Diamantschichten, das jeweils einzigartige Vorteile und Herausforderungen bietet. Zu den am weitesten verbreiteten Verfahren gehören:

-

Chemische Abscheidung aus der Gasphase (Hot Filament Chemical Vapor Deposition, HFCVD): HFCVD ist für seine Einfachheit und Kosteneffizienz bekannt und wird häufig für die Herstellung von Diamantwerkzeugbeschichtungen verwendet. Es ist jedoch anfällig für Probleme mit oxidierenden und korrosiven Gasen sowie für Metallverunreinigungen.

-

Chemische Gasphasenabscheidung mit Mikrowellenplasma (MPCVD): Dieses Verfahren eignet sich aufgrund seiner stabilen Entladung ohne Elektroden hervorragend zur Herstellung hochwertiger Diamantschichten. Dennoch gibt es Probleme wie die ungleichmäßige Verteilung des Plasmas und relativ niedrige Wachstumsraten.

-

DC Plasma Chemical Vapor Deposition (Chemische Gasphasenabscheidung): Durch den Einsatz eines hochenergetischen Plasmas werden bei dieser Technik schnelle Wachstumsraten erzielt. Sie wird jedoch durch erhebliche Ausrüstungskosten und Schwierigkeiten bei der Prozesssteuerung behindert.

-

Chemische Gasphasenabscheidung aus der Verbrennungsflamme: Das Flammen-CVD-Verfahren ist ideal für die atmosphärische Synthese und bietet einen unkomplizierten Ansatz. Seine Grenzen liegen in der Schichtfläche und -qualität, die häufig durch thermische Gradienten und hohen Gasverbrauch beeinträchtigt werden.

Jede Technik hat ihre eigenen Vor- und Nachteile, so dass die Wahl der Methode entscheidend für die Optimierung der Qualität und der anwendungsspezifischen Eigenschaften der entstehenden Diamantschichten ist.

Chemische Heißfilament-Gasphasenabscheidung (HFCVD)

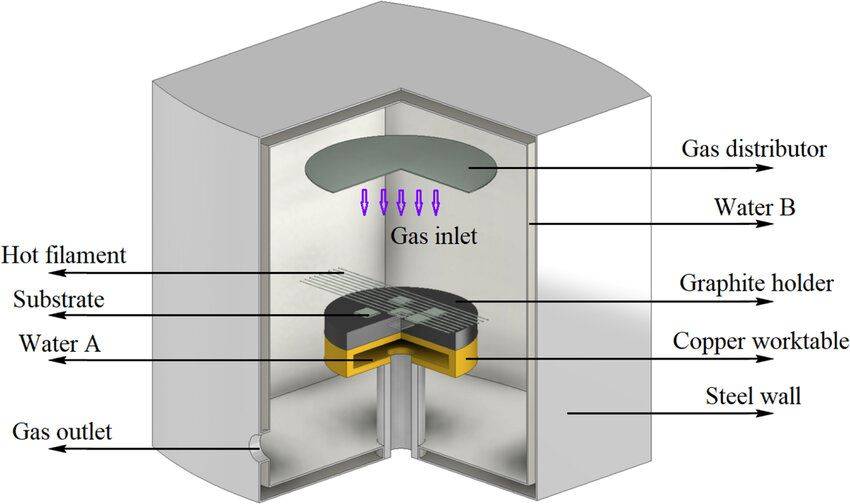

Hot Filament Chemical Vapor Deposition (HFCVD) ist ein kostengünstiges und einfaches Verfahren zur Herstellung von Diamantschichten, die für Anwendungen in Schneidwerkzeugen, mikroelektromechanischen Systemen und anderen Bereichen von entscheidender Bedeutung sind. Bei diesem Verfahren werden die Einsatzgase - in der Regel ein Gemisch aus Wasserstoff (H₂) und Methan (CH₄) - über einem erhitzten Filament, das in der Regel aus hochschmelzenden Metallen wie Wolfram (W), Rhenium (Re) oder Tantal (Ta) besteht, thermisch dissoziiert. Das Filament, das bei Temperaturen von 2173 bis 2773 K arbeitet, dissoziiert nicht nur den kohlenstoffhaltigen Vorläufer, sondern katalysiert auch die Wasserstoffdissoziation, was die Effizienz des gesamten Prozesses erhöht.

Trotz ihrer Vorteile ist die HFCVD nicht ohne Probleme. Eines der Hauptprobleme ist die Bildung von Metallkarbiden auf dem Filament, die zwar für die Katalyse der Reaktion von Vorteil sind, aber im Laufe der Zeit zu einer mechanischen Beeinträchtigung führen. Diese Verschlechterung äußert sich in Form von Quellung, Biegung, Rissbildung und Sprödigkeit, was letztlich die Integrität des Filaments beeinträchtigt und einen häufigen Austausch erforderlich macht. Außerdem kann die Nähe des Filaments zum Substrat (in der Regel 2-8 mm) zu einer Metallverunreinigung des Diamantfilms führen, ein Problem, das sich nur schwer eindämmen lässt.

| Vorteile | Nachteile |

|---|---|

| Kostengünstig | Metallverschmutzung |

| Einfacher Aufbau | Verschlechterung des Filaments |

| Hohe Wachstumsraten | Probleme mit oxidierenden und korrosiven Gasen |

Die Einfachheit und die schnellen Wachstumsraten der HFCVD haben sie zu einer beliebten Wahl in der Diamantfilmforschung gemacht, aber die anhaltenden Probleme mit der Haltbarkeit der Filamente und der Verunreinigung machen deutlich, dass in diesem Bereich kontinuierliche Innovationen und Optimierungen erforderlich sind.

Chemische Abscheidung aus der Gasphase mit Mikrowellenplasma (MPCVD)

Die plasmachemische Abscheidung aus der Gasphase (Microwave Plasma Chemical Vapor Deposition, MPCVD) ist eine hochentwickelte Methode zur Herstellung hochwertiger Diamantschichten. Bei dieser Technik wird mit Hilfe von Mikrowellenstrahlung ein hochenergetisches Plasma in einer Reaktorkammer erzeugt, das aus einer komplexen Mischung von Elektronen, Atomionen, Molekülionen, neutralen Atomen, Molekülen und Molekülfragmenten in verschiedenen Zuständen besteht. Die Elektronendichte innerhalb dieses Plasmas ist im Zentrum am höchsten und nimmt nach außen hin allmählich ab. Der primäre Mechanismus zur Erzeugung reaktiver gasförmiger Vorläufer oder Fragmente innerhalb des Plasmas ist die Elektronenstoßdissoziation.

Das durch MPCVD erzeugte Plasma ist reich an reaktiven kohlenstoffhaltigen Spezies und einem Überschuss an atomarem oder molekularem Wasserstoff, der für eine erfolgreiche Diamantabscheidung unerlässlich ist. Diese Elektronen absorbieren Energie aus dem oszillierenden elektrischen Feld der Mikrowellenstrahlung und erreichen Temperaturen von bis zu 5273 K, während die Gastemperatur (neutrale Spezies) relativ niedrig bleibt, etwa 1073 K bei Niederdruck-Syntheseverfahren. Die am häufigsten verwendeten Mikrowellenfrequenzen für dieses Verfahren sind 2,45 GHz und 915 MHz.

Trotz seiner Vorteile ist das MPCVD-Verfahren nicht unproblematisch. Eines der Hauptprobleme ist die ungleichmäßige Verteilung des Plasmas in der Reaktorkammer, die zu einer ungleichmäßigen Qualität der Diamantschichten führen kann. Außerdem sind die Wachstumsraten der mit MPCVD hergestellten Diamantschichten relativ niedrig, was für industrielle Anwendungen, die eine Produktion in großem Maßstab erfordern, ein limitierender Faktor sein kann. Die Bewältigung dieser Herausforderungen erfordert ein tieferes Verständnis der Plasmadynamik und die Optimierung der Prozessparameter, um gleichmäßigere und schnellere Wachstumsraten zu erzielen.

Chemische Gasphasenabscheidung im DC-Plasma

Bei der chemischen Gasphasenabscheidung mit Gleichstromplasma (DC-PCVD) wird ein Hochenergieplasma eingesetzt, um die Wachstumsraten dünner Schichten erheblich zu steigern. Bei diesem Verfahren wird eine elektrische Entladung mit Gleichstrom (DC) genutzt, um reagierende Gase zu ionisieren und aufzuspalten, wodurch eine hochreaktive Plasmaumgebung entsteht. Die hohe Energie des Plasmas beschleunigt nicht nur den Abscheidungsprozess, sondern ermöglicht auch die Bildung komplexer Verbindungen bei niedrigeren Temperaturen im Vergleich zu herkömmlichen thermischen CVD-Verfahren.

Die Umsetzung der DC-PCVD ist jedoch nicht ohne Herausforderungen. Die für diesen Prozess erforderliche Ausrüstung ist besonders teuer, und die genaue Kontrolle der Plasmabedingungen kann schwierig sein. Die Komplexität des Prozesses ergibt sich aus der Notwendigkeit, ein Gleichgewicht zwischen dem hochenergetischen Plasma und der Stabilität der Abscheidungsumgebung herzustellen, um ein gleichmäßiges Schichtwachstum zu gewährleisten und Defekte zu minimieren.

Trotz dieser Herausforderungen bietet die DC-PCVD einzigartige Vorteile, insbesondere bei der Abscheidung von Materialien, die eine hohe Reaktivität und ein geringes Wärmebudget erfordern. Durch die Möglichkeit, die Plasmabedingungen zu manipulieren, kann eine breite Palette von Materialien abgeschieden werden, darunter Oxide, Nitride und sogar Legierungen, was neue Möglichkeiten für die Materialwissenschaft und industrielle Anwendungen eröffnet.

Chemische Gasphasenabscheidung aus der Flamme

Die chemische Gasphasenabscheidung aus der Flamme (Flame CVD) ist eine einzigartige Methode innerhalb der chemischen Gasphasenabscheidung (CVD), da sie die Synthese in der Atmosphäre erleichtert. Bei diesem Verfahren wird durch die Verbrennung von Gasen eine Flamme erzeugt, die als Reaktionszone für die Abscheidung dünner Schichten dient. Trotz ihrer Vorteile ist die Flammen-CVD nicht ohne Probleme. Eine der Haupteinschränkungen ist die begrenzte Schichtfläche, die effektiv abgedeckt werden kann. Diese Einschränkung ergibt sich aus den inhärenten thermischen Gradienten innerhalb der Flamme, die zu ungleichmäßigen Abscheidungsraten und ungleichmäßiger Schichtdicke führen können.

Außerdem ist die Qualität der durch Flammen-CVD hergestellten Schichten aufgrund dieser thermischen Gradienten häufig beeinträchtigt. Der schnelle Verbrauch von Gasen in der Flamme stellt ebenfalls ein erhebliches Hindernis dar, da er zu ungleichmäßigen Reaktantenkonzentrationen führen kann, was die Qualität der Schichten weiter beeinträchtigt. Diese Faktoren schränken die Anwendbarkeit der Flammen-CVD in Szenarien ein, in denen großflächige, hochwertige Dünnschichten benötigt werden. Trotz dieser Nachteile bleibt die Flammen-CVD ein wertvolles Verfahren für bestimmte Anwendungen, bei denen atmosphärische Bedingungen und Einfachheit von größter Bedeutung sind.

Faktoren, die die Qualität von Diamantschichten beeinflussen

Einfluss der Konzentration der Kohlenstoffquelle

Die Konzentration von Methan, der primären Kohlenstoffquelle in CVD-Verfahren, spielt eine entscheidende Rolle bei der Bestimmung der Morphologie, Struktur und Gesamtqualität der Diamantschicht. Bei suboptimalen Konzentrationen kann der Film Unregelmäßigkeiten wie körnige Texturen oder ungleichmäßige Dicke aufweisen, was seine mechanischen und optischen Eigenschaften beeinträchtigen kann. Wird die Methankonzentration hingegen genau auf den optimalen Bereich abgestimmt, weist der resultierende Diamantfilm eine höhere Kristallinität, eine größere Härte und eine bessere Wärmeleitfähigkeit auf.

Zur Veranschaulichung der Auswirkungen der Methankonzentration dient die folgende Tabelle:

| Methankonzentration (%) | Morphologie des Films | Filmqualität |

|---|---|---|

| 0.5 - 1.0 | Feinkörnig, glatt | Hoch |

| 1.0 - 2.0 | Mittelkörnig, gleichmäßig | Mäßig |

| 2.0 - 3.0 | Grobkörnig, ungleichmäßig | Niedrig |

Optimale Methankonzentrationen liegen in der Regel zwischen 0,5 % und 1,0 %, wo das Gleichgewicht zwischen Kohlenstoffzufuhr und Wasserstoffätzung am günstigsten ist. In diesem Bereich ätzen die Wasserstoffradikale die diamantfremden Kohlenstoffphasen effektiv weg, wodurch das Diamantgitter stabilisiert und die Bildung graphitischer Strukturen verhindert wird. Dieser Ätzprozess ist entscheidend für die Erhaltung der Reinheit und Integrität des Diamantfilms.

Außerdem geht der Einfluss der Methankonzentration über die unmittelbare Filmqualität hinaus. Sie wirkt sich auch auf die nachfolgenden Schritte im Diamantwachstumsprozess aus, wie z. B. die Keimbildungsdichte und das kontinuierliche Wachstum von Diamantclustern. Eine gut kontrollierte Methankonzentration gewährleistet, dass die Keimbildungsstellen gleichmäßig verteilt sind, was zu einem gleichmäßigen Film mit minimalen Defekten führt. Umgekehrt können Abweichungen vom optimalen Bereich zu einer ungleichmäßigen Keimbildung führen, was zusätzliche Nachbearbeitungsschritte erforderlich machen kann, um die strukturelle Integrität des Films zu korrigieren.

Zusammenfassend lässt sich sagen, dass die sorgfältige Kontrolle der Methankonzentration unerlässlich ist, um hochwertige Diamantschichten durch CVD-Verfahren zu erhalten. Durch die Feinabstimmung dieses Parameters können Forscher und Hersteller das volle Potenzial von Diamant-Dünnschichten ausschöpfen und so den Weg für ihre Anwendung in Spitzentechnologien in verschiedenen Branchen ebnen.

Auswirkung der Keimbildungsdichte

Die Keimbildungsdichte spielt eine entscheidende Rolle bei der Bestimmung der endgültigen Eigenschaften von dünnen Diamantschichten. Insbesondere hat sie einen erheblichen Einfluss auf die Oberflächenmorphologie, die Korngröße und die Bindungskraft des Films. Eine hohe Keimbildungsdichte führt in der Regel zu einer feineren Kornstruktur, die die mechanischen Eigenschaften des Films, wie Härte und Verschleißfestigkeit, verbessern kann. Umgekehrt kann eine geringere Keimbildungsdichte zu einer größeren Korngröße führen, was die Gleichmäßigkeit und die Gesamtleistung des Films beeinträchtigen kann.

Auswirkungen auf die Oberflächenmorphologie

Die Oberflächenmorphologie des Diamantfilms steht in direktem Zusammenhang mit der Keimbildungsdichte. Eine höhere Keimbildungsdichte führt in der Regel zu einer glatteren, gleichmäßigeren Oberfläche, was für Anwendungen, die eine präzise Oberflächenbeschaffenheit erfordern, von entscheidender Bedeutung ist. Bei mikroelektromechanischen Systemen (MEMS) beispielsweise ist eine glatte Oberfläche unerlässlich, um eine einwandfreie Funktion und Langlebigkeit zu gewährleisten. Andererseits kann eine geringere Keimdichte zu einer raueren Oberfläche führen, die den strengen Anforderungen bestimmter Anwendungen nicht gerecht wird.

Einfluss auf die Korngröße

Die Korngröße ist ein weiterer kritischer Parameter, der von der Keimbildungsdichte beeinflusst wird. Mit zunehmender Keimbildungsdichte nimmt die durchschnittliche Korngröße ab. Dieses Phänomen ist auf die höhere Anzahl von Keimbildungsstellen zurückzuführen, die während des Wachstumsprozesses um die verfügbaren Kohlenstoffatome konkurrieren. Kleinere Korngrößen sind im Allgemeinen wünschenswert, da sie zu verbesserten mechanischen Eigenschaften wie höherer Härte und geringerer Anfälligkeit für Risse beitragen.

Überlegungen zur Bindungskraft

Die Bindungskraft zwischen der Diamantschicht und dem Substrat wird auch durch die Keimbildungsdichte beeinflusst. Höhere Keimdichten können zu einer stärkeren Haftung zwischen der Folie und dem Substrat führen, was für die Aufrechterhaltung der Integrität der Folie bei mechanischer Beanspruchung unerlässlich ist. Diese starke Bindungskraft ist besonders wichtig bei Anwendungen, bei denen der Diamantfilm hohen mechanischen Belastungen ausgesetzt ist, wie z. B. bei Schneidwerkzeugen oder verschleißfesten Beschichtungen.

Zusammenfassend lässt sich sagen, dass die Keimbildungsdichte ein grundlegender Faktor bei der Herstellung hochwertiger dünner Diamantschichten ist. Durch eine sorgfältige Kontrolle der Keimbildungsdichte können Forscher die Oberflächenmorphologie, die Korngröße und die Bindungskraft des Diamantfilms optimieren und so seine Leistung in verschiedenen industriellen Anwendungen verbessern.

Substratmaterial und andere Faktoren

Die Auswahl des Trägermaterials und die Vorbehandlungsverfahren haben einen erheblichen Einfluss auf die Keimbildung und das anschließende Wachstum von Diamantschichten. Üblicherweise werden Silizium- und WC-Co-Substrate (Wolframkarbid-Kobalt) verwendet, die jeweils einzigartige Herausforderungen und Vorteile bieten.

Silizium-Substrate

- Vorteile: Siliziumsubstrate werden aufgrund ihrer thermischen Stabilität und ihrer Kompatibilität mit Halbleiterverarbeitungstechniken häufig verwendet. Sie bieten eine glatte Oberfläche für Keimbildung und Wachstum und erleichtern die Bildung hochwertiger Diamantschichten.

- Herausforderungen: Die unterschiedliche Wärmeausdehnung von Silizium und Diamant kann zu Spannungen und Rissen während des Abscheidungsprozesses führen. Außerdem müssen Siliziumsubstrate sorgfältig vorbehandelt werden, um eine gleichmäßige Keimbildung zu gewährleisten und Defekte zu minimieren.

WC-Co-Substrate

- Vorteile: WC-Co-Substrate werden wegen ihrer mechanischen Festigkeit und Verschleißfestigkeit bevorzugt und eignen sich daher für Anwendungen in Schneidwerkzeugen und Schleifmitteln. Die Karbidkomponente verbessert die Haftung von Diamantschichten.

- Herausforderungen: Das Vorhandensein von Kobalt in WC-Co-Substraten kann zu einer Metallverunreinigung führen, die die Qualität des Diamantfilms beeinträchtigt. Vorbehandlungsverfahren, wie z. B. Säurelaugung, sind erforderlich, um Kobalt zu entfernen und die Keimbildungsdichte zu verbessern.

Vorbehandlungsverfahren

- Reinigung der Oberfläche: Vor der Abscheidung werden die Substrate einer gründlichen Reinigung unterzogen, um alle Verunreinigungen zu entfernen und eine saubere Oberfläche für die Keimbildung zu gewährleisten. Zu den Techniken gehören chemisches Ätzen und Plasmareinigung.

- Aktivierung der Oberfläche: Oberflächenaktivierungsverfahren, wie die Argon- oder Wasserstoffplasmabehandlung, erhöhen die Keimbildungsdichte durch die Schaffung aktiver Stellen auf der Substratoberfläche.

Zusammenfassend lässt sich sagen, dass die Wahl des Substratmaterials und die Vorbehandlungsverfahren entscheidende Faktoren für die Qualität und Leistung von Diamantschichten sind. Das Verständnis dieser Faktoren ermöglicht die Optimierung des CVD-Prozesses, was zu verbesserten Diamant-Dünnschichtanwendungen führt.

Schlussfolgerung und Zukunftsaussichten

Aktuelle Herausforderungen und zukünftige Forschung

Trotz bedeutender Fortschritte auf dem Gebiet der chemischen Gasphasenabscheidung (CVD) zur Herstellung dünner Diamantschichten gibt es nach wie vor einige Herausforderungen, insbesondere bei der Suche nach großflächigen einkristallinen Diamantschichten. Diese Herausforderungen sind vielschichtig und umfassen Fragen der Keimbildung, der Wachstumsmechanismen und der Prozessoptimierung.

Eine der größten Hürden liegt im Verständnis und in der Kontrolle der Keimbildungsmechanismen. Die Keimbildung ist eine kritische Phase bei der Bildung von Diamantfilmen, die die anfängliche Kristallstruktur und das anschließende Wachstum bestimmt. Aktuelle Forschungsergebnisse deuten darauf hin, dass der Keimbildungsprozess von verschiedenen Faktoren beeinflusst wird, darunter die Konzentration der Kohlenstoffquellen, das Vorhandensein von Wasserstoffradikalen und die Art des Substratmaterials. So wirkt sich beispielsweise die Konzentration von Methan in der Gasphase erheblich auf die Morphologie und Struktur des Diamantfilms aus. Optimale Konzentrationen können zu qualitativ hochwertigeren Filmen führen, während suboptimale Bedingungen zu polykristallinen oder defekten Strukturen führen können.

Außerdem kann die Rolle der Wasserstoffradikale im CVD-Prozess nicht hoch genug eingeschätzt werden. Diese Radikale spielen eine entscheidende Rolle beim Ätzen von Nicht-Diamant-Kohlenstoffphasen und bei der Stabilisierung des Diamantgitters, wodurch eine Graphitisierung verhindert wird. Eine stabile und gleichmäßige Verteilung der Wasserstoffradikale zu erreichen, bleibt jedoch eine Herausforderung, insbesondere bei großflächigen Abscheidungsprozessen.

Neben der Keimbildung ist die Optimierung der Prozessparameter für die Verbesserung der Qualität und Skalierbarkeit von Diamantschichten von wesentlicher Bedeutung. Dazu gehört die Feinabstimmung von Variablen wie Temperatur, Druck und Gasflussraten. Das Mikrowellenplasmaverfahren (Microwave Plasma Chemical Vapor Deposition, MPCVD) beispielsweise, das für die Herstellung hochwertiger Diamantschichten bekannt ist, hat mit ungleichmäßiger Plasmaverteilung und niedrigen Wachstumsraten zu kämpfen. Die Lösung dieser Probleme erfordert ein tieferes Verständnis der Plasmadynamik und die Entwicklung fortschrittlicher Prozesssteuerungsverfahren.

Die künftige Forschung sollte sich daher auf mehrere Schlüsselbereiche konzentrieren:

- Keimbildungsmechanismen: Untersuchung der grundlegenden Prinzipien der Keimbildung, um Strategien für eine gleichmäßige und dichte Keimbildung auf großen Flächen zu entwickeln.

- Prozess-Optimierung: Verfeinerung der CVD-Techniken zur Erreichung stabiler und effizienter Wachstumsbedingungen, insbesondere für die Produktion in großem Maßstab.

- Fortgeschrittene Werkstoffe: Erforschung neuer Substratmaterialien und Vorbehandlungsverfahren, die die Keimbildung und das Wachstum von Diamant verbessern können.

Durch die Bewältigung dieser Herausforderungen kann der Bereich der CVD-Diamantschichtsynthese erhebliche Fortschritte machen und den Weg für breitere industrielle Anwendungen und verbesserte Leistungen in verschiedenen Sektoren ebnen.

Die verbesserten Präparationsmethoden für dünne Diamantschichten werden diese Industriezweige revolutionieren, da sie Lösungen bieten, die zuvor unerreichbar oder unpraktisch waren. Da die Forschung diese Techniken weiter verfeinert, wird sich das Potenzial für noch breitere Anwendungen zweifellos erweitern und die Rolle des Diamanten als wichtiges Material in der modernen Technologie weiter festigen.

Ähnliche Produkte

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

Ähnliche Artikel

- Plasmaunterstützte chemische Gasphasenabscheidung (PECVD): Ein umfassender Leitfaden

- So erzielen Sie mit MPCVD einen hochwertigen einkristallinen Diamanten

- Eine Einführung in die chemische Gasphasenabscheidung (CVD)

- CVD-Ofen für das Wachstum von Kohlenstoffnanoröhren

- Ein umfassender Leitfaden zur MPCVD: Diamantsynthese und -anwendungen