Anwendungen der PVD-Sputtertechnik

Elektronische und Halbleiterkomponenten

Im Bereich der Elektronik- und Halbleiterkomponenten ist eine präzise Kontrolle der Materialeigenschaften von größter Bedeutung. Maßgeschneiderte Leitfähigkeit, Widerstand und dielektrische Eigenschaften werden sorgfältig entwickelt, um die spezifischen Anforderungen dieser Anwendungen zu erfüllen. Die Fähigkeit zur Feinabstimmung dieser Eigenschaften ermöglicht die Herstellung von Komponenten, die in verschiedenen elektronischen Geräten eine optimale Leistung aufweisen.

Bei der Halbleiterherstellung muss beispielsweise die Leitfähigkeit der Materialien sorgfältig gesteuert werden, um einen effizienten Elektronenfluss zu gewährleisten, während der spezifische Widerstand für die Wärmeableitung und die Vermeidung von Kurzschlüssen entscheidend ist. Dielektrische Eigenschaften wiederum sind wichtig für Isolierschichten, die ein elektrisches Übersprechen zwischen benachbarten Komponenten verhindern.

| Eigenschaft | Bedeutung in der Elektronik und bei Halbleitern |

|---|---|

| Leitfähigkeit | Gewährleistet einen effizienten Elektronenfluss |

| Widerstandsfähigkeit | Sorgt für Wärmeableitung und verhindert Kurzschlüsse |

| Dielektrische Eigenschaften | Sorgt für Isolierung und verhindert elektrisches Übersprechen |

Diese maßgeschneiderten Eigenschaften sind nicht nur theoretische Konstruktionen, sondern ein wesentlicher Bestandteil der Funktionalität und Zuverlässigkeit moderner elektronischer Geräte. Von Mikroprozessoren bis hin zu integrierten Schaltkreisen - die Präzision der Werkstofftechnik führt zu einer verbesserten Leistung und Langlebigkeit der Endprodukte.

Harte und dekorative Beschichtungen

Die Herstellung harter und dekorativer Schichten auf verschiedenen Oberflächen ist eine wichtige Anwendung der PVD-Sputtertechnologie. Diese Beschichtungen sind für die Verbesserung der Haltbarkeit und Ästhetik von Verschleißoberflächen, Werkzeugen und Konsumgütern unerlässlich.

Anwendungen bei Verschleißoberflächen

Bei Verschleißoberflächen, wie z. B. Schneidwerkzeugen und mechanischen Komponenten, werden harte Beschichtungen aufgebracht, um die Beständigkeit gegen Abrieb, Korrosion und Verschleiß zu erhöhen. Diese Beschichtungen bestehen häufig aus Materialien wie Titannitrid (TiN), Chromnitrid (CrN) und diamantähnlichem Kohlenstoff (DLC), die eine hohe Härte und Verschleißfestigkeit bieten. So werden TiN-Beschichtungen aufgrund ihrer hohen Härte und geringen Reibung häufig für Schneidwerkzeuge verwendet, wodurch sich die Lebensdauer der Werkzeuge erheblich verlängert und die Bearbeitungseffizienz verbessert.

Dekorative Beschichtungen in Konsumgütern

Andererseits werden dekorative Beschichtungen verwendet, um die optische Attraktivität von Konsumgütern zu verbessern. Diese Beschichtungen können von metallischen Oberflächen bis hin zu bunten Mustern reichen und bieten eine breite Palette an ästhetischen Optionen. PVD-Beschichtungen werden zum Beispiel häufig bei der Herstellung von hochwertigen Uhren, Schmuck und Haushaltsgegenständen verwendet. Das Verfahren ermöglicht die Herstellung haltbarer, kratzfester Oberflächen, die ihren Glanz über lange Zeit beibehalten und damit ideal für langlebige Konsumgüter sind.

Werkzeuge und industrielle Anwendungen

Bei Werkzeugen und industriellen Anwendungen kann die Kombination von harten und dekorativen Beschichtungen doppelte Vorteile bieten. Werkzeuge wie Bohrer, Sägen und Matrizen können mit Hartstoffbeschichtungen versehen werden, um ihre Leistung und Lebensdauer zu erhöhen, während dekorative Beschichtungen auf Industrieausrüstungen aufgetragen werden können, um ihr Aussehen und ihre Markenidentität zu verbessern. Dieser duale Ansatz gewährleistet, dass sowohl die Funktionalität als auch die Ästhetik optimiert werden, um den Anforderungen moderner industrieller Anwendungen gerecht zu werden.

Durch den Einsatz der PVD-Sputtertechnologie können Hersteller maßgeschneiderte Beschichtungen herstellen, die spezifische Leistungs- und Ästhetikanforderungen erfüllen und Innovationen in verschiedenen Branchen vorantreiben.

Optische Anwendungen

Die optischen Anwendungen der PVD-Sputtertechnologie gehen über die reine Modulation von Transmission und Reflexion hinaus. Diese Anwendungen sind von zentraler Bedeutung für die Verbesserung der Funktionalität von optischen Linsen, Filtern, Spiegeln und sogar Architekturglas oder Fahrzeugglas. Durch die präzise Steuerung der Abscheidung von Dünnschichten können die Ingenieure die optischen Eigenschaften dieser Materialien auf die jeweiligen Anforderungen abstimmen.

Bei optischen Linsen beispielsweise kann die Abscheidung spezifischer Beschichtungen Blendeffekte reduzieren und die Lichtdurchlässigkeit verbessern, was die Klarheit und Effizienz der Linse erhöht. In ähnlicher Weise können Filter so gestaltet werden, dass sie bestimmte Wellenlängen blockieren oder durchlassen, was sie für verschiedene bildgebende und spektroskopische Anwendungen unentbehrlich macht.

Im Bereich des Architekturglases ermöglicht das PVD-Sputtern die Herstellung von intelligentem Glas, das seine Transparenz je nach Umgebungsbedingungen oder Benutzerpräferenzen anpassen kann. Diese Technologie bietet nicht nur ästhetische Vorteile, sondern trägt auch zur Energieeffizienz bei, indem sie den Bedarf an künstlicher Beleuchtung und HLK-Systemen reduziert.

Auch Autoglas profitiert von diesen Fortschritten. Durch Modulation der Absorptions- und Reflexionswellenlängen kann das PVD-Sputtern die Haltbarkeit und Sicherheit von Windschutzscheiben und Seitenscheiben verbessern. Diese Technologie kann auch zur Herstellung von selbstreinigenden und beschlagshemmenden Beschichtungen eingesetzt werden, die sowohl das Fahrerlebnis als auch die Fahrzeugwartung verbessern.

Zusammenfassend lässt sich sagen, dass die optischen Anwendungen der PVD-Sputtertechnologie vielfältig und wirkungsvoll sind und Sektoren von der Unterhaltungselektronik bis zur Automobil- und Architekturbranche beeinflussen.

Energieernte

Die Energiegewinnung, insbesondere durch photovoltaische Solarzellen und Solartürme, ist ein Eckpfeiler beim Übergang zu erneuerbaren Energiequellen. Diese Technologien sind von zentraler Bedeutung für die Umwandlung von Sonnenlicht in nutzbare elektrische Energie, wodurch die Abhängigkeit von fossilen Brennstoffen verringert und die Auswirkungen auf die Umwelt gemildert werden.

Photovoltaik-Solarmodule funktionieren nach dem Prinzip des photovoltaischen Effekts, bei dem die Photonen des Sonnenlichts von Halbleitermaterialien absorbiert werden und elektrischen Strom erzeugen. Diese Methode ist vielseitig und kann sowohl in großen Kraftwerken als auch in kleinen, dezentralen Energielösungen eingesetzt werden. Der Wirkungsgrad dieser Paneele hat sich im Laufe der Jahre aufgrund von Fortschritten in der Materialwissenschaft und bei den Herstellungsverfahren erheblich verbessert.

Solartürme hingegen nutzen die Technologie der konzentrierten Sonnenenergie (CSP). Bei ihnen wird das Sonnenlicht auf einen Receiver an der Spitze des Turms gebündelt, der eine Flüssigkeit erhitzt, um Dampf zu erzeugen. Dieser Dampf treibt dann eine Turbine zur Stromerzeugung an. Diese Methode bietet den Vorteil der Energiespeicherung, da die erhitzte Flüssigkeit gespeichert und auch nach Sonnenuntergang oder bei geringer Sonneneinstrahlung zur Stromerzeugung genutzt werden kann.

Beide Technologien tragen zu einer nachhaltigen Energiezukunft bei und bieten skalierbare Lösungen, die auf unterschiedliche Energiebedürfnisse zugeschnitten werden können. Die Integration dieser Erntemethoden mit der PVD-Sputtertechnologie, die die Leistung von Photovoltaikzellen steigert, unterstreicht ihre Bedeutung für moderne Energiesysteme zusätzlich.

Komponenten des Dünnschicht-Sputterverfahrens

Substrat

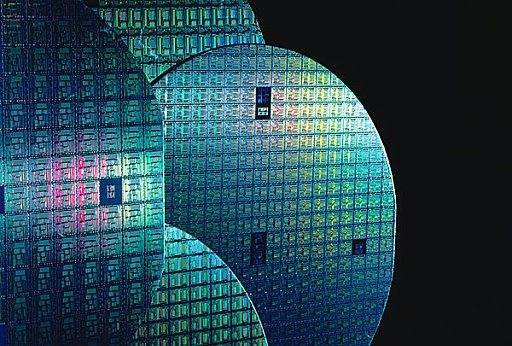

Das Substrat spielt eine zentrale Rolle im Dünnschichtabscheidungsprozess, da es als Grundfläche dient, auf die die Dünnschichtfunktionalität aufgebracht wird. Diese Oberfläche kann aus einer Vielzahl von Materialien bestehen, darunter Metalle, Keramiken und sogar Polymere, die jeweils auf der Grundlage der spezifischen Anforderungen der Anwendung ausgewählt werden. Bei der Herstellung von Elektronik- und Halbleiterkomponenten werden beispielsweise häufig Substrate wie Siliziumwafer verwendet, da sie mit den hochpräzisen Anforderungen dieser Branchen kompatibel sind.

Bei harten und dekorativen Beschichtungen kann es sich bei dem Substrat um ein Werkzeug oder ein Konsumgut handeln, dessen Haltbarkeit oder Ästhetik verbessert werden soll. Bei optischen Anwendungen werden Substrate wie Glas oder Speziallinsen verwendet, um die Lichtdurchlässigkeit, -reflexion oder -absorption zu modulieren. Jede Art von Substrat bringt ihre eigenen Herausforderungen und Überlegungen mit sich, insbesondere im Hinblick auf die Oberflächenvorbereitung und die Haftung, die für die erfolgreiche Abscheidung einer gleichmäßigen und funktionalen Dünnschicht entscheidend sind.

Bei der Wahl des Substrats geht es nicht nur um das Material, sondern auch um seine Geometrie und Oberflächenbeschaffenheit. Bei der Energiegewinnung durch photovoltaische Solarzellen beispielsweise muss das Substrat den Außenbedingungen standhalten und gleichzeitig das Sonnenlicht effizient in Strom umwandeln. Dies erfordert ein robustes Material mit hervorragender Wärme- und Umweltstabilität.

Insgesamt ist das Substrat ein grundlegendes Element im PVD-Sputterprozess, das nicht nur die Eigenschaften des Endprodukts, sondern auch die Effizienz und Effektivität des Abscheidungsprozesses selbst beeinflusst.

Target

Das Target ist beim PVD-Sputterverfahren eine entscheidende Komponente, die als Materialquelle für die Abscheidung auf dem Substrat dient. Dieses Material, oft in Form eines festen Blocks oder einer Scheibe, besteht aus den gewünschten Elementen oder Verbindungen, die die dünne Schicht auf dem Substrat bilden werden. Die Zusammensetzung des Targets wirkt sich direkt auf die Eigenschaften der entstehenden Schicht aus und ist somit ein entscheidender Faktor für das Erreichen bestimmter Funktionalitäten wie erhöhte Leitfähigkeit, Haltbarkeit oder optische Eigenschaften.

Bei Elektronik- und Halbleiteranwendungen muss das Targetmaterial präzise elektrische Eigenschaften aufweisen, während es bei harten und dekorativen Beschichtungen unter Umständen eine außergewöhnliche Verschleißfestigkeit oder Ästhetik bieten muss. Für optische Anwendungen werden die Materialeigenschaften des Targets so angepasst, dass die Lichtdurchlässigkeit, -reflexion oder -absorption moduliert wird. Bei der Energiegewinnung ist die Zusammensetzung des Targets von entscheidender Bedeutung für die Optimierung des Wirkungsgrads von Fotovoltaikzellen.

Die Auswahl des Targetmaterials ist daher eine vielschichtige Entscheidung, bei der die Anforderungen der Anwendung mit den Möglichkeiten des Sputterverfahrens in Einklang gebracht werden müssen. Die Qualität und Konsistenz des Targetmaterials sind von größter Bedeutung, da Verunreinigungen oder Defekte zu Ungleichmäßigkeiten in der abgeschiedenen Schicht führen können, was die Gesamtleistung des Endprodukts beeinträchtigt.

Vakuumkammer

Die Vakuumkammer ist eine kritische Komponente im Dünnschicht-Sputterprozess. Sie wurde entwickelt, um eine Umgebung zu schaffen, in der eine präzise Kontrolle über Druck und Atmosphäre unerlässlich ist. Dieser geschlossene Raum ist so konstruiert, dass Luft und Druck entfernt werden, um die Prüfung und Anwendung von Materialien unter Vakuumbedingungen zu ermöglichen. Das Design der Kammer ist vielschichtig und umfasst eine sorgfältige Auswahl von Materialien und Formen, um sicherzustellen, dass sie den drastischen Druckschwankungen standhält, die für Vakuumumgebungen typisch sind.

Materialien und Konstruktion

Vakuumkammern werden in der Regel aus Materialien wie Stahllegierungen und rostfreiem Stahl hergestellt, die aufgrund ihrer Festigkeit und ihrer Fähigkeit, Druckschwankungen zu widerstehen, ausgewählt werden. Die Flexibilität bei der Materialwahl ist jedoch groß: Kammern können auch aus Glas, Kunststoff, Aluminium, Messing, hochdichter Keramik und Acryl hergestellt werden. Diese Vielfalt an Materialien ist auf die einzigartigen Anforderungen jeder Anwendung zurückzuführen, sei es für Ausbildungszwecke, industrielle Tests oder spezielle Fertigungsprozesse.

Formen und Anwendungen

Die Form einer Vakuumkammer kann sehr unterschiedlich sein und reicht von den bekannten kleinen Glaskammern, die man in Klassenzimmern sieht, bis hin zu größeren, komplexeren Konstruktionen wie vertikalen oder horizontalen Zylindern, Kugeln und rechteckigen Kästen. Jede Form bietet bestimmte Vorteile, die von den spezifischen Anforderungen des jeweiligen Experiments oder Herstellungsprozesses abhängen. So kann eine kugelförmige Kammer beispielsweise eine gleichmäßige Spannungsverteilung gewährleisten, während eine zylindrische Kammer den Zugang und die Wartung erleichtert.

In der Industrie sind Vakuumkammern unentbehrlich für Höhenprüfungen, Trocknung und Entgasung und gewährleisten die Qualität und Haltbarkeit von Produkten. In der Luft- und Raumfahrtindustrie sind sie von entscheidender Bedeutung für die Simulation der Bedingungen im Weltraum, um zu prüfen, ob die Komponenten dem Vakuum und dem Druck in der Umlaufbahn standhalten können. Darüber hinaus werden Vakuumkammern in verschiedenen Industriezweigen eingesetzt, um die Stabilität von Verpackungen zu prüfen, die auf dem Luftweg transportiert werden müssen, damit die Produkte während des Transports unversehrt bleiben.

Die Vakuumkammer mit ihrer hochentwickelten Hard- und Software spielt eine zentrale Rolle bei der Aufrechterhaltung und Kontrolle des empfindlichen Gleichgewichts, das für erfolgreiche Dünnschicht-Sputterprozesse erforderlich ist. Ihre Fähigkeit, eine kontrollierte Vakuumumgebung zu schaffen und aufrechtzuerhalten, ermöglicht die präzise Aufbringung von Dünnschichten auf Substrate und macht sie zu einem unverzichtbaren Werkzeug in der modernen Fertigung und Forschung.

Heiß-Isostatisches Pressen (HIP) in der Target-Produktion

Pulverförmige Metalle, Keramiken und Verbundwerkstoffe

Bei der Herstellung von Sputtertargets spielen Materialien wie pulverförmige Metalle, Keramiken, intermetallische Werkstoffe und Verbundwerkstoffe eine zentrale Rolle. Diese Materialien werden durch eine Vielzahl von Verfahren zu Targets verarbeitet, die jeweils auf die Verbesserung bestimmter, für unterschiedliche Anwendungen erforderlicher Eigenschaften zugeschnitten sind.

Arten von pulverförmigen Materialien

- Pulverförmige Metalle: Diese werden in der Regel wegen ihrer ausgezeichneten elektrischen und thermischen Leitfähigkeit verwendet, was sie ideal für Anwendungen in elektronischen und Halbleiterkomponenten macht.

- Keramiken: Keramiken sind für ihre hohe Härte und Verschleißfestigkeit bekannt und werden häufig für harte Beschichtungen und optische Anwendungen eingesetzt.

- Intermetallische Werkstoffe: Diese Verbindungen bieten eine einzigartige Kombination von Eigenschaften, wie hohe Festigkeit und thermische Stabilität, die für die Luft- und Raumfahrt sowie für Technologien zur Energiegewinnung von entscheidender Bedeutung sind.

- Verbindungen: Eine weit gefasste Kategorie, die eine Vielzahl von Materialien mit jeweils spezifischen Eigenschaften umfasst, die für verschiedene Anwendungen moduliert werden können, von dekorativen Beschichtungen bis hin zu energieeffizientem Glas.

Verarbeitungstechniken

Bei der Umwandlung dieser pulverförmigen Materialien in Sputtertargets kommen verschiedene fortschrittliche Techniken zum Einsatz, die jeweils darauf ausgerichtet sind, die Leistung des Targets zu optimieren:

- Heiß-Isostatisches Pressen (HIP): Bei diesem Verfahren wird das pulverförmige Material unter hohem Druck und hoher Temperatur komprimiert, wodurch ein dichtes, homogenes Target mit minimaler Porosität entsteht.

- Sintern: Ein Verfahren, bei dem das pulverförmige Material bis knapp unter den Schmelzpunkt erhitzt wird, so dass sich die Partikel verbinden, ohne vollständig zu schmelzen, wodurch ein starkes, aber poröses Target entsteht.

- Sprühformung: Bei diesem Verfahren wird geschmolzenes Material auf ein Substrat gesprüht und verfestigt sich schnell zu einem Target mit feinem Gefüge und hoher Dichte.

Jedes dieser Verfahren trägt zur Herstellung von Targets bei, die für bestimmte Anwendungen im PVD-Sputterprozess optimiert sind und hohe Leistung und Zuverlässigkeit gewährleisten.

Verbesserte gegossene, gesinterte oder gespritzte Targets

Die Herstellung von Sputtertargets kann durch verschiedene Herstellungsverfahren wie Gießen, Sintern und thermisches Spritzen erheblich verbessert werden. Jede Methode bietet einzigartige Vorteile und Herausforderungen, die auf bestimmte Materialien und Anwendungen zugeschnitten sind.

Gegossene Targets: Diese Targets zeichnen sich durch eine hohe Konsistenz der Zusammensetzung und des Mikrogefüges aus, wodurch eine Reinheitskontrolle gewährleistet ist, die sich in einer hohen Prozessausbeute und einer längeren Lebensdauer der Targets niederschlägt. Zu den häufig verwendeten Materialien gehören InSn, Sn-Legierungen, ZnAl und ZnSn. Trotz dieser Vorteile ist das Gießen auf gut verträgliche Metalle und stabile Legierungen beschränkt, die aufeinanderfolgenden thermomechanischen Prozessen standhalten, ohne sich zu zersetzen.

Gesinterte Targets: Heißisostatisches Pressen (HIP) ist eine Schlüsseltechnik zur Herstellung von Sintertargets, die eine hervorragende Kornstruktur bietet. Diese Methode ist jedoch nicht ohne Risiken: Sauerstoffverunreinigung (insbesondere im Metallmodus), anomale Erosion und Partikelbildung müssen genau überwacht werden. Zu den HIP-Produkten gehören Cr-, Mo-, ITO-, AZO- und ZnO-Sputtertargets, die alle eine präzise Handhabung erfordern, um diese Risiken zu minimieren.

Gespritzte Targets: Das thermische Spritzen, das von Unternehmen wie KINTEK angeboten wird, bietet eine vielseitige Lösung für die Herstellung von Rotationstargets. Diese Methode gewährleistet optimale Prozessstabilität und Leistung durch Techniken wie Plasma-, Lichtbogen- und Kaltgasspritzen. Zu den wichtigsten Materialien gehören AZO, ITO, Mo, Si, TiOx, ZnO und ZTO. Trotz der Vorteile können der intensive Beschuss und die reaktive Natur des Prozesses zu häufigen Fehlern führen, z. B. zu Rissen in zerbrechlichen Metallen wie Silizium und Germanium, zu Verformungen in harten Metallen wie Niob und Zirkonium und zu Veränderungen der Zusammensetzung in komplexen Legierungen.

Stranggepresste Targets: KINTEK liefert auch hochreine stranggepresste Targets aus Materialien wie Al, Cu, Mo, Nb, Ta, Ti, Zr und V. Diese Targets weisen eine gute Reinheit und Korngröße auf und eignen sich daher für eine Vielzahl von Anwendungen.

Um diese Herausforderungen zu meistern, setzt Materion ein umfassendes Angebot an Pulver- und Plattenherstellungstechnologien ein, gepaart mit jahrelanger Erfahrung im Umgang mit Materialien für die Dünnschichtabscheidung. Dieser ganzheitliche Ansatz stellt sicher, dass auch die anspruchsvollsten Anwendungen effektiv angegangen werden können und die Gesamtleistung und Zuverlässigkeit von Sputtertargets verbessert wird.

Diffusionsbonden

Das Diffusionsschweißen wird seit langem eingesetzt, um hochfeste und refraktäre Metalle zu verbinden, die mit herkömmlichen Methoden oft nur schwer oder gar nicht zu schweißen sind. Bei diesem Verfahren werden ähnliche oder ungleiche Metalle, die in einer Heißpresse zusammengefügt werden, unter hoher Temperatur und hohem Druck miteinander verbunden. Unter diesen Bedingungen durchdringen sich die Atome auf den festen Metalloberflächen und verbinden sich, wodurch eine starke und temperaturbeständige Verbindung entsteht. Dieses Verfahren unterscheidet sich von den herkömmlichen Löttechniken, da es ohne Zusatzwerkstoffe auskommt und somit das ursprüngliche Gewicht und die Abmessungen der zusammengefügten Metalle erhalten bleiben.

Die Festigkeit und Temperaturbeständigkeit der entstehenden Verbindung ist den Grundmetallen selbst eigen, was das Diffusionskleben besonders vorteilhaft für Anwendungen mit feuerfesten und hochfesten legierten Materialien macht. Ob zum Verbinden von Schichten oder einfach zum Verbinden zweier Teile, diese Technik bietet eine robuste Lösung für die Herstellung langlebiger und effizienter Metallverbindungen.

In den letzten Jahren haben Fortschritte bei der Präzisionssteuerung der Temperatur und der Gleichmäßigkeit des Drucks über große Teile hinweg die Anwendungsmöglichkeiten des Diffusionsklebens noch erweitert. Dies hat neue Möglichkeiten für die Herstellung von Produkten der nächsten Generation eröffnet, insbesondere in Branchen, in denen Hochleistungsmaterialien entscheidend sind.

Verständnis der PVD- und Sputtering-Technologie

Historischer Kontext

Die Entwicklung der PVD- (Physical Vapor Deposition) und Sputtertechnologie ist tief in der Pionierarbeit mehrerer Schlüsselfiguren des 19. und 20. Jahrhunderts verwurzelt. Einer der ersten bedeutenden Beiträge stammt von Sir William Robert Grove, einem britischen Wissenschaftler, der Mitte des 19. Jahrhunderts Experimente mit elektrischen Entladungen in verdünnten Gasen durchführte und damit den Grundstein für die spätere Sputtering-Technologie legte. Groves Arbeit war grundlegend für das Verständnis des Verhaltens von Partikeln in Niederdruckumgebungen, das für den Sputterprozess entscheidend ist.

Nach Grove leistete Michael Faraday, ein weiterer britischer Physiker, wesentliche Fortschritte auf diesem Gebiet. Faradays Studien über die Abscheidung von Metallen im Vakuum lieferten Erkenntnisse über die Mechanismen der Filmbildung, die für die Entwicklung von PVD-Verfahren unerlässlich sind. Seine Experimente mit Kathodenstrahlen und die Entdeckung des Faraday'schen Dunkelraums brachten weitere Klarheit in die Prinzipien des Sputterns.

Zu Beginn des 20. Jahrhunderts leistete der amerikanische Physiker Irving Langmuir bedeutende Beiträge zu diesem Gebiet, insbesondere mit seinen Arbeiten über das Verhalten von Elektronen in Gasen. Langmuirs Forschungen trugen dazu bei, das Verständnis der Plasmaphysik zu verfeinern, die für den Betrieb von Sputtersystemen entscheidend ist.

Die moderne Ära der Sputtertechnologie begann mit der Arbeit von William Wright, der 1967 das erste praktische Magnetron-Sputtersystem entwickelte. Wrights Innovation ermöglichte eine effizientere und kontrollierbarere Abscheidung dünner Schichten und brachte die Anwendung des Sputterns in verschiedenen Industriezweigen erheblich voran. Seine Arbeit markierte einen entscheidenden Moment beim Übergang von der Laborkuriosität zum industriellen Verfahren.

Diese historischen Entwicklungen bildeten die Grundlage für die hochentwickelten PVD- und Sputtertechnologien, auf die wir uns heute verlassen. Sie ermöglichen die Herstellung hochwertiger Dünnschichten für eine Vielzahl von Anwendungen, von der Elektronik bis zur Optik und darüber hinaus.

Arten von Sputtering-Techniken

Sputtertechniken sind ein wesentlicher Bestandteil der PVD-Prozesse (Physical Vapor Deposition) und bieten ein vielseitiges Spektrum an Methoden zur Abscheidung dünner Schichten auf verschiedenen Substraten. Zu den wichtigsten Verfahren gehören das Gleichstrom-Magnetron-Sputtern (DC), das Hochfrequenz-Sputtern (RF) und das Ionenstrahl-Sputtern, die jeweils auf bestimmte Anwendungen und Materialtypen zugeschnitten sind.

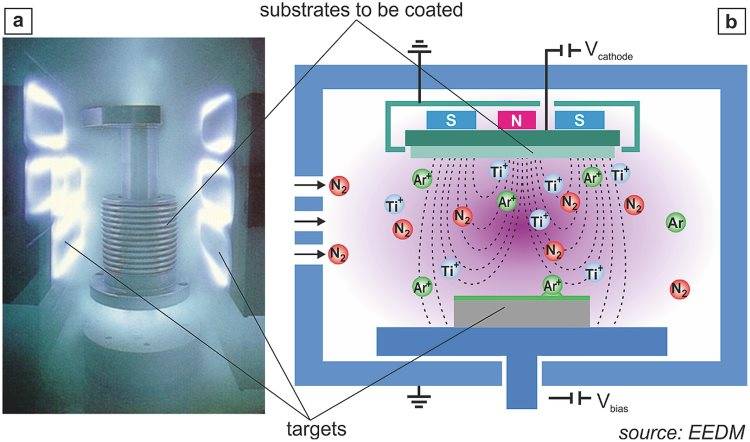

Gleichstrom-Magnetronsputtern (DC) wird häufig für die Abscheidung von Metallen und einigen Keramiken verwendet. Bei diesem Verfahren erzeugt eine Gleichstromquelle ein Plasma in einer Niederdruckgasumgebung. Das in der Nähe des Zielmaterials erzeugte Plasma bewirkt, dass Gasionen mit dem Zielmaterial kollidieren und Atome herauslösen, die dann in die Gasphase geschleudert werden. Das von der Magnetanordnung erzeugte Magnetfeld steigert die Sputterrate und sorgt für eine gleichmäßigere Abscheidung auf dem Substrat. Die Sputterrate kann anhand einer speziellen Formel berechnet werden, in die Parameter wie Ionenflussdichte, Materialeigenschaften des Targets und Abstand zwischen Target und Substrat einfließen.

Hochfrequenz-Sputtern (RF) erweitert die Anwendungsmöglichkeiten des Sputterns auf nichtleitende Materialien. Im Gegensatz zum Gleichstromsputtern wird beim Hochfrequenzsputtern ein Wechselstrom verwendet, der die Abscheidung von isolierenden Materialien ermöglicht. Diese Technik ist besonders nützlich für Materialien, die mit Gleichstrom nicht gesputtert werden können, und erweitert den Anwendungsbereich der PVD.

Ionenstrahl-Sputtern Beim Ionenstrahlsputtern wird das Zielmaterial mit einem fokussierten Ionenstrahl beschossen, wodurch Atome herausgeschleudert werden und sich auf dem Substrat ablagern. Diese Methode bietet hohe Präzision und Kontrolle und eignet sich daher für Anwendungen, die komplizierte Muster oder hochwertige Beschichtungen erfordern.

Jede dieser Techniken hat einzigartige Vorteile und wird je nach den spezifischen Anforderungen der Anwendung ausgewählt, sei es für elektronische Bauteile, optische Beschichtungen oder Geräte zur Energiegewinnung. Das Verständnis dieser Verfahren ist entscheidend für die Optimierung des PVD-Prozesses und das Erreichen der gewünschten Schichteigenschaften.

Reaktives Sputtern

Reaktives Sputtern ist eine hochentwickelte Technik, die bei der physikalischen Gasphasenabscheidung (PVD) eingesetzt wird, um Dünnschichten mit genau kontrollierter Stöchiometrie und Struktur zu erzeugen. Bei dieser Methode werden reaktive Gase wie Sauerstoff oder Stickstoff in die Sputterkammer eingeleitet, die mit den gesputterten Partikeln eines Zielmaterials reagieren und Oxid- bzw. Nitridschichten bilden. Die Zugabe dieser reaktiven Gase verändert den Abscheidungsprozess erheblich, macht ihn komplexer und erfordert eine sorgfältige Kontrolle von Parametern wie den Partialdrücken sowohl der inerten als auch der reaktiven Gase, um die gewünschte Schichtzusammensetzung und -eigenschaften zu erreichen.

Die Komplexität ergibt sich aus dem hystereseähnlichen Verhalten, das bei vielen reaktiven Sputterprozessen zu beobachten ist und eine präzise Steuerung von Variablen wie Gasdurchflussraten und Relativdrücken erfordert. Das von Berg et al. vorgeschlagene Berg-Modell bietet beispielsweise einen Rahmen für die Abschätzung der Auswirkungen der Zugabe von Reaktivgas auf die Targeterosion und die Schichtabscheidungsraten. Dieses Modell hilft zu verstehen, wie Änderungen der relativen Drücke von Inert- und Reaktivgasen die Filmstöchiometrie beeinflussen können, die für die Optimierung funktioneller Eigenschaften wie Spannung in Siliziumnitridfilmen (SiNx) und den Brechungsindex von Siliziumoxidfilmen (SiOx) entscheidend ist.

In der Praxis ermöglicht das reaktive Sputtern die Herstellung von Dünnschichten mit maßgeschneiderten chemischen Zusammensetzungen, was ihre Leistung in verschiedenen Anwendungen verbessert. In der Halbleiterindustrie können diese Schichten beispielsweise so angepasst werden, dass sie eine bestimmte Leitfähigkeit, einen spezifischen Widerstand und dielektrische Eigenschaften aufweisen, während sie bei optischen Anwendungen die Durchlässigkeit, Reflexion und Absorption der Wellenlängen modulieren können. Diese Vielseitigkeit macht das reaktive Sputtern zu einem unverzichtbaren Werkzeug in der modernen PVD-Technologie, das die Herstellung fortschrittlicher Materialien mit einzigartigen Eigenschaften für ein breites Spektrum von Branchen ermöglicht.

Target-Geometrien und ihre Vorteile

Planare Targets

Planare Targets werden aufgrund ihrer Einfachheit und Effektivität bei Materialtransferprozessen in verschiedenen Anwendungen eingesetzt. Diese Targets sind besonders vorteilhaft in Szenarien, in denen der Schwerpunkt auf Prototyping oder elementaren Experimenten liegt, vor allem wenn der Materialbedarf gering ist. Die einfache Geometrie planarer Targets ermöglicht die problemlose Integration in bestehende Sputteranlagen und macht sie zu einer beliebten Wahl für erste Versuche und kleine Produktionsläufe.

Vorteile von planaren Targets

- Einfachheit: Das flache, unkomplizierte Design planarer Targets vereinfacht sowohl den Herstellungsprozess als auch die Integration in Sputtersysteme. Diese Benutzerfreundlichkeit ist besonders für Forscher und Ingenieure von Vorteil, die neue Materialien oder Prozesse testen.

- Kostengünstig: Aufgrund ihrer einfachen Geometrie können planare Targets im Vergleich zu komplexeren Targetwerken kostengünstiger hergestellt werden. Dies macht sie zu einer attraktiven Option für Projekte mit begrenzten Budgets.

- Vielseitigkeit: Planare Targets können aus einer Vielzahl von Materialien hergestellt werden, darunter Metalle, Keramiken und Verbundwerkstoffe, was eine breite Palette von Versuchsaufbauten und Anwendungen ermöglicht.

Nachteile von planaren Targets

- Materialverwendung: Einer der Hauptnachteile planarer Targets ist ihre relativ geringe Materialausnutzung. Die flache Oberfläche kann zu ungleichmäßigen Abnutzungsmustern führen, wodurch Material verschwendet wird und häufig ausgetauscht werden muss.

- Begrenzungen des Maßstabs: Planare Targets eignen sich aufgrund ihrer begrenzten Materialtransportmöglichkeiten weniger für die Großproduktion. Ihr Design ist nicht geeignet für die kontinuierlichen und großvolumigen Anforderungen, die typischerweise mit industriellen Anwendungen verbunden sind.

- Abnutzungsmuster: Der gleichmäßige Verschleiß über die gesamte ebene Oberfläche kann zu einer vorzeitigen Degradation führen, was häufigere Wartungs- und Austauschzyklen erforderlich macht. Dies kann in Umgebungen mit hohem Durchsatz ein erheblicher Nachteil sein.

Zusammenfassend lässt sich sagen, dass planare Targets zwar einfach und kostengünstig sind, sich aber am besten für kleine Anwendungen und erste Experimente eignen. Aufgrund ihrer begrenzten Materialausnutzung und Skalierbarkeit sind sie für die industrielle Großproduktion weniger geeignet.

Rotierende Targets

Die Entwicklung von Rotationstargets hat die Effizienz und Effektivität von Sputterprozessen erheblich gesteigert, insbesondere bei großtechnischen Anwendungen wie Architekturglas und Flachbildschirmen. Im Gegensatz zu herkömmlichen planaren Targets sind Rotationstargets so konzipiert, dass sie die Materialausnutzung und die Betriebslebensdauer maximieren.

Einer der Hauptvorteile von Rotationstargets ist ihre überlegene Materialkapazität. Diese Targets fassen in der Regel mehr Material, so dass längere Produktionsläufe möglich sind, ohne dass das Material häufig ausgetauscht werden muss. Dies führt zu geringeren Systemausfallzeiten und einem höheren Durchsatz der Beschichtungsanlagen. Ein Rotationstarget kann beispielsweise einen Produktionslauf ermöglichen, der um ein Vielfaches länger ist als der eines planaren Targets, wodurch die Gesamtproduktivität gesteigert wird.

Außerdem ermöglichen rotierende Targets die Verwendung höherer Leistungsdichten während des Sputterprozesses. Die kontinuierliche Rotation des Targets sorgt dafür, dass sich die Wärme gleichmäßig über die Oberfläche verteilt, wodurch lokale Überhitzungen vermieden werden und die Lebensdauer des Targets verlängert wird. Diese gleichmäßige Wärmeverteilung ermöglicht auch schnellere Abscheidungsraten, da das Target höheren Energiezufuhren standhalten kann, ohne seine strukturelle Integrität zu beeinträchtigen. Die Verwendung von rotierenden Targets verbessert also nicht nur die Effizienz des Sputterprozesses, sondern auch die Qualität der abgeschiedenen Schichten.

Beim reaktiven Sputtern, bei dem das Targetmaterial mit einem reaktiven Gas reagiert, um eine gewünschte dünne Schicht zu bilden, bieten rotierende Targets zusätzliche Vorteile. Die gleichmäßige Wärmeverteilung und die höheren Leistungsdichten ermöglichen kontrolliertere und gleichmäßigere Reaktionen, was zu besseren Schichteigenschaften wie besserer Haftung, geringerer Porosität und höherer mechanischer Festigkeit führt. Dies macht Rotationstargets zu einem unverzichtbaren Werkzeug in Branchen, die hochpräzise Beschichtungen mit anspruchsvollen Standards benötigen.

Insgesamt stellt der Einsatz von Rotationstargets in der Sputtertechnologie einen bedeutenden Fortschritt dar, der spürbare Vorteile in Bezug auf Materialausnutzung, Prozesseffizienz und Produktqualität bietet.

Ähnliche Produkte

- Automatische Labor-Kalt-Isostatische Presse CIP-Maschine Kalt-Isostatisches Pressen

- Automatische hydraulische Heizpresse mit hohen Temperaturen und beheizten Platten für Laboratorien

- Isostatische Pressformen für Labore

- Tragbarer digitaler Laborautoklav für Sterilisationsdruck

- Hochenergie-Vibrationskugel-Mühle für Laboranwendungen

Ähnliche Artikel

- Anwendung der Technologie des heißisostatischen Pressens bei der Herstellung von Spezialkeramik

- Elektrische kaltisostatische Laborpresse (CIP): Anwendungen, Vorteile und Anpassungen

- Automatische Arbeitsschritte der isostatischen Presse

- Prinzip und Verfahren des kaltisostatischen Pressens

- Kaltisostatisches Pressen und seine Anwendungen verstehen