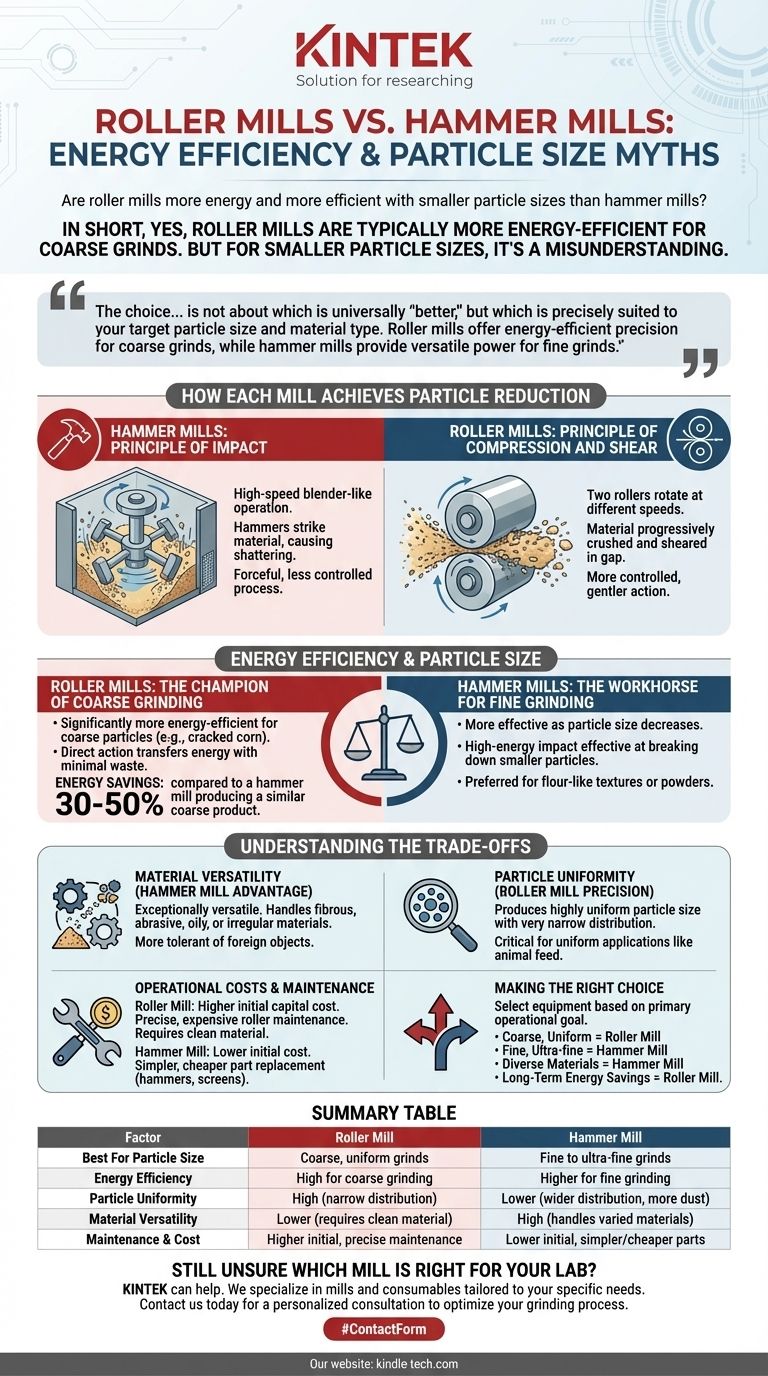

Kurz gesagt: Ja, Walzenmühlen sind in der Regel energieeffizienter als Hammermühlen, aber die Vorstellung, dass sie effizienter für die Herstellung kleinerer Partikelgrößen sind, ist ein häufiges und entscheidendes Missverständnis. Während Walzenmühlen hervorragend darin sind, einen gleichmäßigen, groben Mahlgrad mit minimalem Energieaufwand zu erzeugen, sind Hammermühlen im Allgemeinen das überlegene Werkzeug, um sehr feine und ultrafeine Partikelreduktionen zu erzielen, wenn auch oft mit höheren Energiekosten.

Die Wahl zwischen einer Walzenmühle und einer Hammermühle hängt nicht davon ab, welche universell "besser" ist, sondern welche genau zu Ihrer Zielpartikelgröße und Ihrem Materialtyp passt. Walzenmühlen bieten energieeffiziente Präzision für grobe Mahlungen, während Hammermühlen vielseitige Leistung für feine Mahlungen bieten.

Wie jede Mühle Partikel reduziert

Um ihre jeweiligen Effizienzen zu verstehen, müssen Sie zunächst ihre grundlegend unterschiedlichen Mechanismen verstehen. Sie erledigen nicht die gleiche Aufgabe auf die gleiche Weise.

Hammermühlen: Das Prinzip des Aufpralls

Eine Hammermühle funktioniert wie ein Hochgeschwindigkeitsmixer. Sie verwendet schwingende oder feste Hämmer, die sich mit hoher Geschwindigkeit drehen, um Material zu treffen, wodurch es beim Aufprall gegen die Hämmer und die Mahlkammerwand zerspringt.

Das Material verbleibt in der Kammer, bis es klein genug ist, um durch ein Sieb zu gelangen, das die maximale Partikelgröße bestimmt. Dies ist ein kraftvoller, weniger kontrollierter Prozess.

Walzenmühlen: Das Prinzip von Kompression und Scherung

Eine Walzenmühle verwendet zwei oder mehr zylindrische Walzen (geriffelt oder glatt), die sich mit unterschiedlichen Geschwindigkeiten drehen. Material wird in den Spalt zwischen ihnen gezogen, wo es progressiv zerkleinert und geschert wird.

Die Größe der Endpartikel wird hauptsächlich durch den Abstand oder "Spalt" zwischen den Walzen bestimmt. Dies ist eine kontrolliertere, sanftere Aktion.

Energieeffizienz und Partikelgröße

Die Effizienz jeder Mühle ist direkt an die Zielpartikelgröße gebunden. Es gibt einen klaren Punkt, an dem sich der Vorteil von der einen zur anderen verschiebt.

Walzenmühlen: Der Champion des Grobmahlens

Für die Herstellung grober Partikel (z. B. gebrochener Mais) ist die Walzenmühle deutlich energieeffizienter. Die direkte Kompressions- und Scherwirkung wandelt Energie mit minimalem Verlust in Partikelreduktion um.

Dieser Prozess erzeugt weniger Wärme, weniger Lärm und, was am wichtigsten ist, weniger unerwünschte feine Partikel (Staub). Dies kann zu Energieeinsparungen von 30-50 % im Vergleich zu einer Hammermühle führen, die ein ähnliches grobes Produkt herstellt.

Hammermühlen: Das Arbeitspferd für Feinstmahlung

Mit abnehmender gewünschter Partikelgröße sinkt die Effizienz einer Walzenmühle erheblich. Um Partikel feiner zu machen, müssen die Walzen enger eingestellt werden, was den Durchsatz der Mühle reduziert und den pro Tonne benötigten Energieaufwand erhöht.

Umgekehrt wird eine Hammermühle in diesem Bereich effektiver. Der hochenergetische Aufprall ist sehr gut darin, kleinere Partikel in noch feinere zu zerlegen. Für die Herstellung von mehlartigen Texturen oder Pulvern ist eine Hammermühle fast immer die effektivere und oft effizientere Wahl.

Die Kompromisse verstehen

Die Entscheidung umfasst mehr als nur Energieverbrauch und Partikelausstoß. Betriebliche Realitäten und Materialeigenschaften sind ebenso wichtig.

Materialvielfalt: Der Vorteil der Hammermühle

Hammermühlen sind außergewöhnlich vielseitig. Sie können eine breite Palette von Materialien verarbeiten, einschließlich faseriger, abrasiver, öliger oder unregelmäßig geformter Materialien.

Sie sind auch weitaus toleranter gegenüber Fremdmaterialien wie kleinen Steinen oder Metallfragmenten, die einer Walzenmühle katastrophale Schäden zufügen könnten.

Partikelgleichmäßigkeit: Die Präzision der Walzenmühle

Der größte Vorteil einer Walzenmühle ist ihre Fähigkeit, eine hochgradig gleichmäßige Partikelgröße mit einer sehr engen Verteilungskurve zu erzeugen.

Dies ist entscheidend in Anwendungen wie Tierfutter, wo eine konsistente Partikelgröße eine gleichmäßige Verdauung und Nährstoffaufnahme gewährleistet. Eine Hammermühle hingegen erzeugt eine viel breitere Verteilung der Partikelgrößen, einschließlich eines erheblichen Anteils an unerwünschtem Staub.

Betriebskosten und Wartung

Während eine Walzenmühle Energie spart, hat sie typischerweise höhere anfängliche Investitionskosten.

Die Wartung ist ebenfalls ein wichtiges Unterscheidungsmerkmal. Walzenmühlen erfordern sauberes, vorgesiebtes Material, um Schäden zu vermeiden. Das Nachkorrugieren oder Ersetzen von Walzen ist eine präzise und teure Aufgabe. Hammermühlen sind einfacher zu warten; Hämmer und Siebe sind relativ preiswert und leicht zu ersetzen.

Die richtige Wahl für Ihren Betrieb treffen

Wählen Sie Ihre Mahlanlage basierend auf Ihrem primären Betriebsziel.

- Wenn Ihr Hauptaugenmerk auf einem gleichmäßigen, groben Produkt liegt (z. B. Milchviehfutter): Eine Walzenmühle ist die überlegene Wahl aufgrund ihrer Energieeffizienz und konsistenten Partikelgröße.

- Wenn Ihr Hauptaugenmerk auf einem feinen oder ultrafeinen Mahlgrad liegt (z. B. Ferkelfutter, Mehl, Pulver): Eine Hammermühle ist das notwendige und effektivere Werkzeug für diese Aufgabe.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung vielfältiger oder ungereinigter Materialien liegt: Eine Hammermühle bietet die erforderliche Flexibilität und Haltbarkeit, um verschiedene Eingangsstoffe zu verarbeiten.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Betriebskosten für ein konsistentes, grobes Produkt liegt: Die langfristigen Energieeinsparungen einer Walzenmühle werden wahrscheinlich ihre höheren Anfangsinvestitionen überwiegen.

Letztendlich ist die Abstimmung der inhärenten Stärken der Mühle auf Ihre spezifischen Produktanforderungen der Schlüssel zu einem effizienten und profitablen Betrieb.

Zusammenfassungstabelle:

| Faktor | Walzenmühle | Hammermühle |

|---|---|---|

| Am besten für Partikelgröße | Grobe, gleichmäßige Mahlungen | Feine bis ultrafeine Mahlungen |

| Energieeffizienz | Hoch für grobes Mahlen | Höher für feines Mahlen |

| Partikelgleichmäßigkeit | Hoch (enge Verteilung) | Niedriger (breitere Verteilung, mehr Staub) |

| Materialvielfalt | Niedriger (erfordert sauberes, vorgesiebtes Material) | Hoch (verarbeitet faserige, abrasive, ölige Materialien) |

| Wartung & Kosten | Höhere Anschaffungskosten, präzise Wartung | Niedrigere Anschaffungskosten, einfacherer/günstigerer Teileaustausch |

Immer noch unsicher, welche Mühle die richtige für Ihr Labor ist?

Die Wahl der richtigen Mahlanlage ist entscheidend für die Effizienz, Produktqualität und das Budget Ihres Labors. KINTEK, Ihr vertrauenswürdiger Partner für Laborgeräte, kann Ihnen helfen, die perfekte Wahl zu treffen.

Wir sind spezialisiert auf die Bereitstellung von Mühlen und Verbrauchsmaterialien, die auf Ihre spezifischen Materialien und Zielpartikelgrößen zugeschnitten sind. Unsere Experten analysieren Ihre Bedürfnisse, um sicherzustellen, dass Sie die energieeffizienteste und effektivste Lösung für Ihren Betrieb erhalten.

Kontaktieren Sie uns noch heute über das untenstehende Formular für eine persönliche Beratung. Lassen Sie sich von KINTEK helfen, Ihren Mahlprozess für überragende Ergebnisse zu optimieren.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Kugelmühle mit Mahlbehälter und Kugeln aus Metalllegierung

- Labor-Vier-Kammer-Horizontalballmühle

- Labor-Einhorn-Horizontal-Ball-Mühle

- Edelstahl-Labor-Kugelmühle für Trockenpulver und Flüssigkeiten mit Keramik-Polyurethan-Auskleidung

- Labor-Mörserschleifmaschine zur Probenvorbereitung

Andere fragen auch

- Was ist die Hauptfunktion des Mahlprozesses bei LiCoO2/LSPS-Mischungen? Optimierung der Leitfähigkeit von Festkörperbatterien

- Was ist die vorbeugende Wartung einer Kugelmühle? Gewährleistung maximaler Betriebszeit und Zuverlässigkeit

- Was beeinflusst die Effizienz von Kugelmühlen? Optimieren Sie Mahlgeschwindigkeit, Mahlkörper und Material für Spitzenleistung

- Welche Faktoren beeinflussen die Mahleffizienz? Optimieren Sie Ihren Prozess für maximale Leistung

- Wie hoch ist die Durchschnittsgeschwindigkeit einer Kugelmühle? Optimieren Sie das Mahlen mit Berechnungen der kritischen Geschwindigkeit