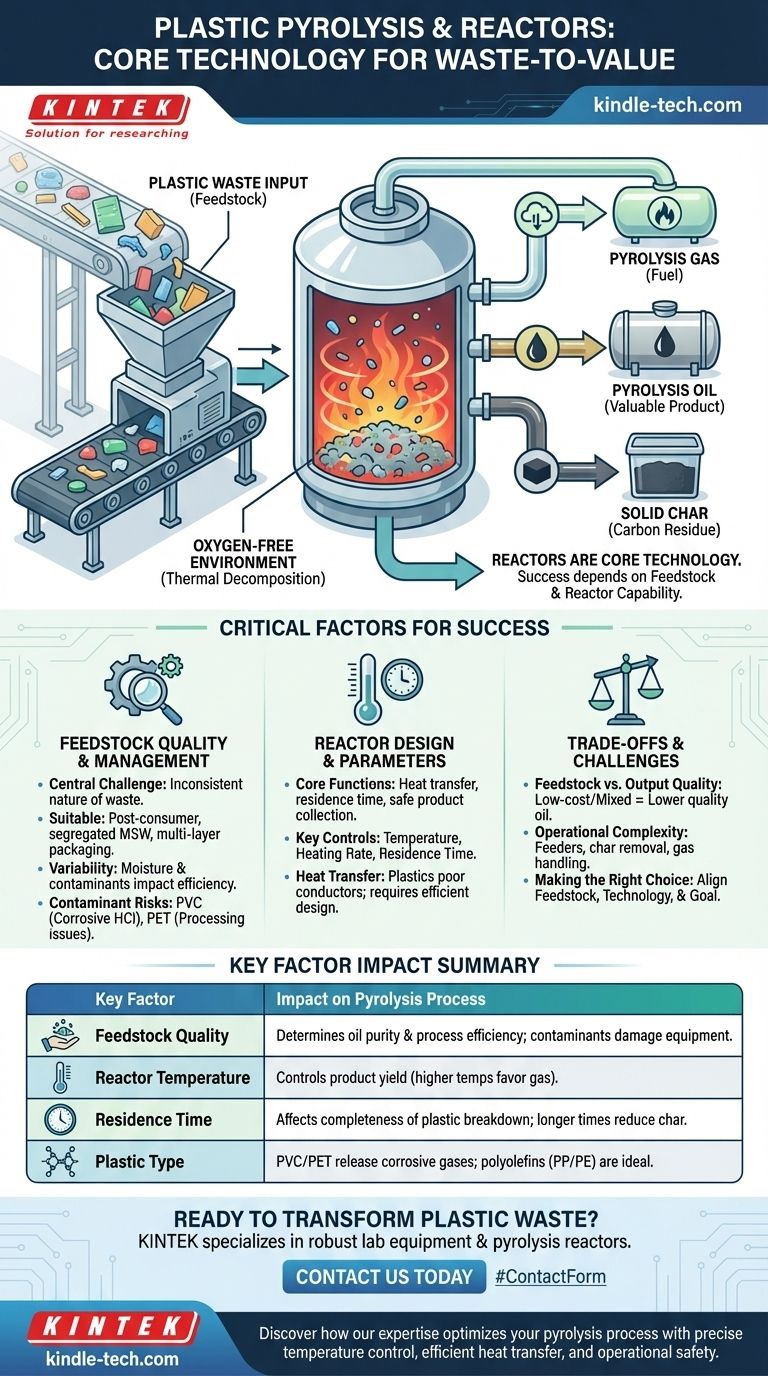

Ja, Reaktoren werden nicht nur für die Pyrolyse von Kunststoffabfällen verwendet; sie sind die Kerntechnologie, die den gesamten Prozess erst ermöglicht. Diese speziellen Behälter sind dafür konzipiert, Kunststoff in einer sauerstofffreien Umgebung zu erhitzen und ihn thermisch in wertvollere Produkte wie Pyrolyseöl, Gas und festen Kohlenstoff zu zerlegen. Der Erfolg des Betriebs hängt jedoch entscheidend von der Art des verwendeten Kunststoffabfalls und der Fähigkeit des Reaktors ab, dessen Variabilität zu bewältigen.

Die zentrale Herausforderung bei der Kunststoffpyrolyse ist nicht der Reaktor selbst, sondern der Umgang mit der inkonsistenten Beschaffenheit des Kunststoff-Ausgangsmaterials. Ein konsistentes, wertvolles Ergebnis zu erzielen, hängt fast ausschließlich davon ab, die Qualität des eingebrachten Abfallmaterials zu verstehen und zu kontrollieren.

Die Rolle des Reaktors bei der Pyrolyse

Ein Pyrolyse-Reaktor ist mehr als nur ein heißer Behälter. Er ist ein technisches System, das darauf ausgelegt ist, eine komplexe chemische Umwandlung unter präzisen Bedingungen zu steuern.

Was ist Pyrolyse?

Pyrolyse ist die thermische Zersetzung von Materialien bei erhöhten Temperaturen in Abwesenheit von Sauerstoff. Ohne Sauerstoff verbrennt das Material nicht; stattdessen zerfallen seine langen Polymerketten in kleinere, einfachere Moleküle.

Die Kernfunktionen des Reaktors

Die Hauptaufgabe des Reaktors besteht darin, eine kontrollierte Umgebung zu schaffen. Er muss die Wärme effizient auf das Kunststoff-Ausgangsmaterial übertragen, die Verweilzeit, die das Material bei Temperatur verbringt, steuern und die entstehenden flüssigen, gasförmigen und festen Produkte sicher auffangen.

Wichtige Betriebsparameter

Die Ausbeute und Qualität der Endprodukte werden durch Parameter bestimmt, die vom Reaktorsystem gesteuert werden. Dazu gehören die Endtemperatur, die Erhitzungsrate und die Verweilzeit des Materials in der Reaktionszone.

Anpassung des Ausgangsmaterials an den Prozess

Die Art und Qualität des Kunststoffabfalls sind die wichtigsten Faktoren, die das Ergebnis beeinflussen. Die Konstruktion und der Betrieb eines Reaktors müssen die spezifischen Eigenschaften des vorgesehenen Ausgangsmaterials berücksichtigen.

Geeignete Kunststoffabfälle

Die Pyrolyse ist eine vielseitige Technologie, die verschiedene Kunststoffströme verarbeiten kann. Geeignete Einsatzstoffe sind Post-Consumer-Kunststoffe, sortierte Siedlungsabfälle und sogar komplexe Materialien wie mehrschichtige Verpackungen, die mechanisch schwer zu recyceln sind.

Die Herausforderung der Ausgangsmaterialqualität

Kunststoffabfälle sind selten rein. Ihre Qualität variiert erheblich je nach Herkunft, Feuchtigkeitsgehalt und dem Vorhandensein von nicht-plastischen Verunreinigungen wie Papier, Lebensmittelresten oder Schmutz.

Diese Schwankungen wirken sich direkt auf den Prozess aus. Ein hoher Feuchtigkeitsgehalt beispielsweise verbraucht zusätzliche Energie zur Verdampfung, und nicht-plastische Materialien können die Menge an minderwertigem festem Kohlenstoff erhöhen.

Das Problem mit kontaminierenden Kunststoffen

Bestimmte Kunststoffe wie Polyvinylchlorid (PVC) verursachen erhebliche Probleme. Beim Erhitzen setzt PVC ätzende Salzsäure frei, die den Reaktor und die nachgeschalteten Anlagen beschädigen kann. Ebenso kann auch Polyethylenterephthalat (PET) Herausforderungen darstellen, was die Verarbeitung gemischter Ströme ohne Vorbehandlung erschwert.

Verständnis der Kompromisse und Herausforderungen

Obwohl die Pyrolyse ein leistungsstarkes Werkzeug ist, beinhaltet ihre praktische Anwendung die Bewältigung mehrerer wichtiger technischer und betrieblicher Herausforderungen.

Variabilität des Ausgangsmaterials gegenüber der Produktqualität

Dies ist der zentrale Kompromiss. Die Verwendung von kostengünstigen, stark gemischten und verunreinigten Kunststoffabfällen ist wirtschaftlich attraktiv, führt jedoch zu einer geringeren Qualität und Inkonsistenz des Pyrolyseöls. Das Öl erfordert möglicherweise eine erhebliche und kostspielige nachgeschaltete Reinigung, um ein nutzbares Produkt zu werden.

Wärmeübertragungsbeschränkungen

Kunststoffe sind schlechte Wärmeleiter. Wenn sie im Reaktor schmelzen, können sie eine dicke, viskose Flüssigkeit bilden, die schwer gleichmäßig zu erhitzen ist. Dies kann zu ineffizientem Cracken, geringeren Ölausbeuten und erhöhter Kohlenstoffbildung auf den Reaktoroberflächen führen.

Betriebliche Komplexität

Der Betrieb eines Pyrolyse-Reaktors ist kein einfaches „Einstellen und Vergessen“-Verfahren. Er erfordert eine sorgfältige Verwaltung der Zuführsysteme für das Ausgangsmaterial, die Entfernung von Kohlenstoff und nicht prozessrelevanten Elementen sowie den Umgang mit dem während der Reaktion entstehenden brennbaren Gasstrom.

Die richtige Wahl für Ihr Ziel treffen

Der optimale Ansatz für die Kunststoffpyrolyse hängt vollständig von Ihrem primären Ziel ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von hochwertigem, konsistentem Pyrolyseöl liegt: Sie müssen in eine robuste Sortierung und Vorbehandlung des Ausgangsmaterials investieren, um einen sauberen und einheitlichen Inputstrom zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von stark gemischten, minderwertigen Abfällen liegt: Sie benötigen eine langlebige, robuste Reaktorkonstruktion, die mit Verunreinigungen umgehen kann, und Sie müssen akzeptieren, dass das resultierende Öl eine erhebliche nachgeschaltete Aufbereitung erfordert.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Volumenreduzierung von Kunststoffabfällen liegt: Die genaue Zusammensetzung der Produkte ist weniger wichtig, was ein einfacheres Reaktordesign und weniger strenge Anforderungen an das Ausgangsmaterial ermöglicht.

Letztendlich wird der Erfolg der Kunststoffpyrolyse durch die Abstimmung Ihrer Strategie für das Ausgangsmaterial, der Reaktortechnologie und der Ziele für das Endprodukt erreicht.

Zusammenfassungstabelle:

| Wesentlicher Faktor | Auswirkung auf den Pyrolyseprozess |

|---|---|

| Qualität des Ausgangsmaterials | Bestimmt die Ölreinheit und die Prozesseffizienz; Verunreinigungen können Anlagen beschädigen. |

| Reaktortemperatur | Steuert die Produktausbeute (höhere Temperaturen begünstigen z. B. die Gasproduktion). |

| Verweilzeit | Beeinflusst die Vollständigkeit des Kunststoffabbaus; längere Zeiten reduzieren den Kohlenstoffanteil. |

| Kunststoffart | PVC/PET setzen korrosive Gase frei; Polyolefine (PP/PE) sind ideal. |

Bereit, Kunststoffabfälle in wertvolle Ressourcen umzuwandeln? KINTEK ist spezialisiert auf robuste Laborgeräte und Pyrolyse-Reaktoren, die für die Verarbeitung verschiedener Kunststoff-Ausgangsmaterialien entwickelt wurden. Egal, ob Sie hochwertiges Öl produzieren oder die Volumenreduzierung von Abfällen maximieren möchten, unsere Lösungen gewährleisten eine präzise Temperaturkontrolle, effiziente Wärmeübertragung und Betriebssicherheit. Kontaktieren Sie uns noch heute, um Ihre Projektanforderungen zu besprechen und herauszufinden, wie unsere Expertise Ihren Pyrolyseprozess optimieren kann!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Hochdruck-Laborautoklav-Reaktor für Hydrothermalsynthese

- Mini-Hochdruck-Autoklavreaktor aus Edelstahl für Laboranwendungen

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

Andere fragen auch

- Welche Vorteile bietet die Pyrolysetechnologie? Abfall in Gewinn verwandeln und Emissionen reduzieren

- Was sind die Bedingungen für die Biomassepyrolyse? Optimierung von Temperatur, Heizrate und Zeit

- Ist Pyrolyse rentabel? Ein Leitfaden für wirtschaftlichen, technologischen und ökologischen Erfolg

- Was sind die verschiedenen Arten von Pyrolyseanlagen? Wählen Sie das richtige System für Ihr Ergebnis

- Was sind die Komponenten der Biomassepyrolyse? Ein vollständiger Leitfaden zu System, Produkten und Prozess