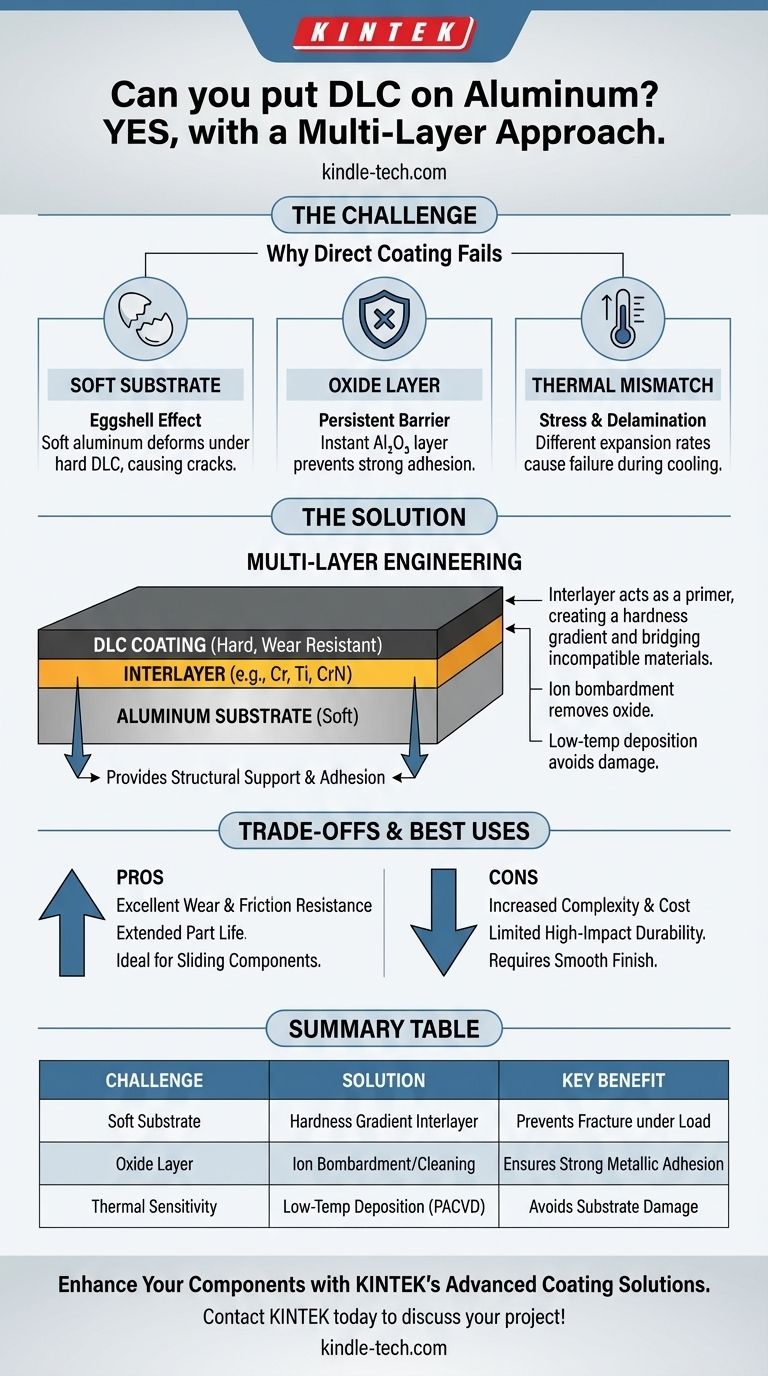

Ja, Sie können Aluminium absolut mit diamantähnlichem Kohlenstoff (DLC) beschichten. Es handelt sich jedoch nicht um einen direkten Prozess. Die erfolgreiche Aufbringung von DLC auf ein Aluminiumsubstrat erfordert einen spezialisierten Ansatz, der sorgfältig ausgewählte Zwischenschichten beinhaltet, um die inhärenten Herausforderungen zu überwinden, die durch die weiche Beschaffenheit von Aluminium und seine hartnäckige, nicht haftende Oxidschicht entstehen.

Die wichtigste Erkenntnis ist, dass eine direkte DLC-Beschichtung auf Aluminium fehlschlagen wird. Der Erfolg hängt von einem Mehrschichtsystem ab, bei dem zunächst eine „Grundierungs“-Schicht wie Chrom oder Titan auf das Aluminium aufgebracht wird, um die Haftung zu gewährleisten und eine stabile Basis für die endgültige DLC-Deckschicht zu schaffen.

Warum die Beschichtung von Aluminium mit DLC eine Herausforderung darstellt

Das Verständnis der damit verbundenen Schwierigkeiten ist der Schlüssel zur Wertschätzung der Lösung. Aluminium stellt für Hartbeschichtungen wie DLC drei Haupthindernisse dar.

Das Problem des weichen Substrats (Der „Eierschale-Effekt“)

Aluminiumlegierungen sind wesentlich weicher als die sehr harte, dünne DLC-Schicht. Das Aufbringen einer harten Beschichtung direkt auf eine weiche Basis erzeugt ein Szenario, das als „Eierschale-Effekt“ bekannt ist.

Stellen Sie sich vor, Sie legen eine dünne Glasscheibe auf eine Schaumstoffmatratze. Das Glas ist hart, aber jeder konzentrierte Druck führt dazu, dass sich der Schaum verformt, keine Unterstützung bietet und das Glas leicht zerbrechen lässt. Eine DLC-Schicht auf rohem Aluminium verhält sich genauso.

Die hartnäckige Oxidschicht

Aluminium bildet bei Kontakt mit Luft sofort eine zähe, chemisch inerte Schicht aus Aluminiumoxid (Al₂O₃). Diese mikroskopische Schicht ist ausgezeichnet für den Korrosionsschutz, aber schlecht für die Haftung der Beschichtung.

Die meisten für DLC verwendeten physikalischen Gasphasenabscheidungsverfahren (PVD) erfordern eine perfekt saubere, metallische Oberfläche, um eine starke Bindung einzugehen. Die native Oxidschicht wirkt als Barriere und verhindert, dass die Beschichtung ordnungsgemäß am Grundmetall haftet.

Thermische Empfindlichkeit und Fehlanpassung

Die Verfahren zur Abscheidung von DLC können erhöhte Temperaturen beinhalten. Aluminium hat einen relativ niedrigen Schmelzpunkt und einen hohen Wärmeausdehnungskoeffizienten im Vergleich zum keramischen DLC.

Diese Fehlanpassung kann Spannungen zwischen der Beschichtung und dem Substrat beim Abkühlen induzieren, was zu schlechter Haftung, Rissbildung oder sogar zur Ablösung der Beschichtung führen kann.

Die Lösung: Ein Mehrschicht-Engineering-Ansatz

Spezialisierte Beschichtungsanbieter überwinden diese Herausforderungen nicht mit einer einzigen Schicht, sondern mit einem konstruierten System aus mehreren Schichten.

Die entscheidende Rolle einer Zwischenschicht

Der wichtigste Schritt ist die Abscheidung einer oder mehrerer Zwischenschichten, die oft als Haftschichten oder Interlayer bezeichnet werden. Diese Materialien werden ausgewählt, weil sie sowohl am Aluminiumsubstrat als auch an der nachfolgenden DLC-Schicht gut haften.

Häufig verwendete Zwischenschichtmaterialien sind Chrom (Cr), Titan (Ti) und Chromnitrid (CrN). Diese Schicht wirkt als „Primer“ und schafft eine starke Brücke zwischen den beiden ansonsten inkompatiblen Materialien.

Bereitstellung von struktureller Unterstützung

Ein gut gewähltes Zwischenschichtsystem verbessert nicht nur die Haftung, sondern hilft auch, den Eierschale-Effekt zu mildern. Durch die Verwendung eines Materials, das härter als Aluminium, aber weicher als DLC ist, wird ein Härtegradient erzeugt.

Dieser allmähliche Übergang vom weichen Substrat zur harten Beschichtung bietet die notwendige Unterstützung, um zu verhindern, dass die DLC-Schicht unter Last bricht.

Fortschrittliche Oberflächenvorbereitung

Bevor mit der Beschichtung begonnen wird, wird das Aluminiumteil in eine Vakuumkammer gebracht. In der Kammer wird ein Prozess namens Ionenbeschuss oder Sputterreinigung verwendet.

Dies ist im Wesentlichen ein Mikro-Sandstrahlverfahren mit Plasma, um die native Oxidschicht abzuziehen und unmittelbar vor dem Aufbringen der Zwischenschicht eine unberührte, metallische Aluminiumoberfläche freizulegen.

Niedertemperaturabscheidung

Um hitzebedingte Probleme zu vermeiden, wird ein Niedertemperaturabscheidungsverfahren verwendet. Techniken wie die plasmaunterstützte chemische Gasphasenabscheidung (PACVD) können hochwertige DLC-Beschichtungen bei Temperaturen unter 200 °C (392 °F) abscheiden, was gut im sicheren Arbeitsbereich für die meisten Aluminiumlegierungen liegt.

Verständnis der Kompromisse

Obwohl dieser fortschrittliche Prozess effektiv ist, hat er Auswirkungen, die Sie berücksichtigen müssen.

Erhöhte Komplexität und Kosten

Eine Mehrschicht-DLC-Beschichtung auf Aluminium ist ein komplexerer und technisch anspruchsvollerer Prozess als die Beschichtung eines einfachen Stahlteils. Dies führt zu höheren Kosten und erfordert einen Anbieter mit spezifischer Expertise in der Beschichtung von Leichtmetallen.

Begrenzte Schlagfestigkeit

Selbst mit einer stützenden Zwischenschicht wird die Gesamthärte des Systems letztendlich durch die Weichheit des Basis-Aluminiums begrenzt. Die Beschichtung bietet eine außergewöhnliche Verschleiß- und Reibungsbeständigkeit, aber sie wird ein Aluminiumteil nicht so widerstandsfähig gegen schwere, scharfe Stöße machen wie ein beschichtetes Werkzeugstahlteil.

Bedeutung der Oberflächengüte

DLC-Beschichtungen sind extrem dünn, typischerweise nur 1 bis 5 Mikrometer. Sie bilden die zugrunde liegende Oberflächenstruktur des Teils ab, verstecken sie aber nicht. Eine glatte, gut vorbereitete Anfangsoberfläche ist für ein qualitativ hochwertiges Endergebnis unerlässlich.

Die richtige Wahl für Ihre Anwendung treffen

Die Entscheidung, ob DLC die richtige Lösung ist, hängt vollständig von Ihrem Ziel für die Aluminiumkomponente ab.

- Wenn Ihr Hauptaugenmerk auf der Reibungsreduzierung und leichtem abrasiven Verschleiß liegt: Für Anwendungen wie Kolben, Gleitteile oder Robotik-Teile ist eine korrekt aufgebrachte DLC-Beschichtung eine ausgezeichnete und hochwirksame Lösung.

- Wenn Ihr Hauptaugenmerk auf hoher Stoßfestigkeit liegt: Für Anwendungen, bei denen das Teil scharfen Stößen ausgesetzt ist, hilft DLC, löst aber nicht das Kernproblem der Weichheit von Aluminium. Sie müssen möglicherweise eine Harteloxierung oder ein völlig anderes Basismaterial in Betracht ziehen.

- Wenn Ihr Hauptaugenmerk auf Korrosionsbeständigkeit in einer salzhaltigen Umgebung liegt: Obwohl DLC sehr inert ist, könnte jedes mikroskopische Nadelloch in der Beschichtung zu galvanischer Korrosion führen. Harteloxieren ist oft die zuverlässigere Wahl für reinen Korrosionsschutz.

Indem Sie die Notwendigkeit eines Mehrschichtsystems verstehen, können Sie die außergewöhnlichen Eigenschaften von DLC erfolgreich nutzen, um Ihre Aluminiumkomponenten für anspruchsvolle Anwendungen zu verbessern.

Zusammenfassungstabelle:

| Herausforderung | Lösung | Hauptvorteil |

|---|---|---|

| Weiches Substrat (Eierschale-Effekt) | Zwischenschicht mit Härtegradient (z. B. Cr, Ti) | Verhindert das Brechen der Beschichtung unter Last |

| Hartnäckige Oxidschicht | Ionenbeschuss / Sputterreinigung | Gewährleistet starke metallische Haftung |

| Thermische Empfindlichkeit | Niedertemperaturabscheidung (z. B. PACVD) | Vermeidet Schäden am Substrat |

Werten Sie Ihre Aluminiumkomponenten mit Hochleistungs-DLC-Beschichtungen von KINTEK auf! Unsere spezialisierten Mehrschichtverfahren sind darauf ausgelegt, die einzigartigen Herausforderungen von Aluminium zu überwinden und überlegene Verschleißfestigkeit, reduzierte Reibung und eine verlängerte Teilelebensdauer für Ihre Laborgeräte und Präzisionskomponenten zu bieten.

Lassen Sie sich von unseren Experten bei der Auswahl der richtigen Beschichtungslösung für Ihre spezifische Anwendung helfen. Kontaktieren Sie KINTEK noch heute, um Ihre Projektanforderungen zu besprechen und herauszufinden, wie unsere fortschrittlichen Laborgeräte und Verbrauchsmaterialien Ihre Ergebnisse optimieren können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- CVD-Diamantkuppeln für industrielle und wissenschaftliche Anwendungen

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

Andere fragen auch

- Was sind die Nachteile der plasmaunterstützten chemischen Gasphasenabscheidung? Den Kompromiss der Niedertemperaturabscheidung managen

- Was ist Plasma-CVD? Erschließen Sie die Niedertemperatur-Dünnschichtabscheidung für empfindliche Materialien

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen