Im Prinzip nein. Der Hauptzweck der Pyrolyse ist es, ein sauberer Energieumwandlungsprozess zu sein, aber ihre Umweltauswirkungen hängen vollständig davon ab, wie sie ausgeführt wird. Bei ordnungsgemäßer Handhabung mit nachhaltigen Materialien ist sie ein leistungsstarkes Werkzeug zur Reduzierung der Umweltverschmutzung; jedoch können schlechte Kontrollen oder eine nicht nachhaltige Beschaffung erhebliche Umweltprobleme verursachen.

Der ökologische Fußabdruck der Pyrolyse wird nicht durch die Technologie selbst bestimmt, sondern durch die Qualität ihres Managements. Die Schlüsselfaktoren sind die Nachhaltigkeit des Eingangsmaterials (des Rohstoffs) und die Präzision der Prozesskontrolle.

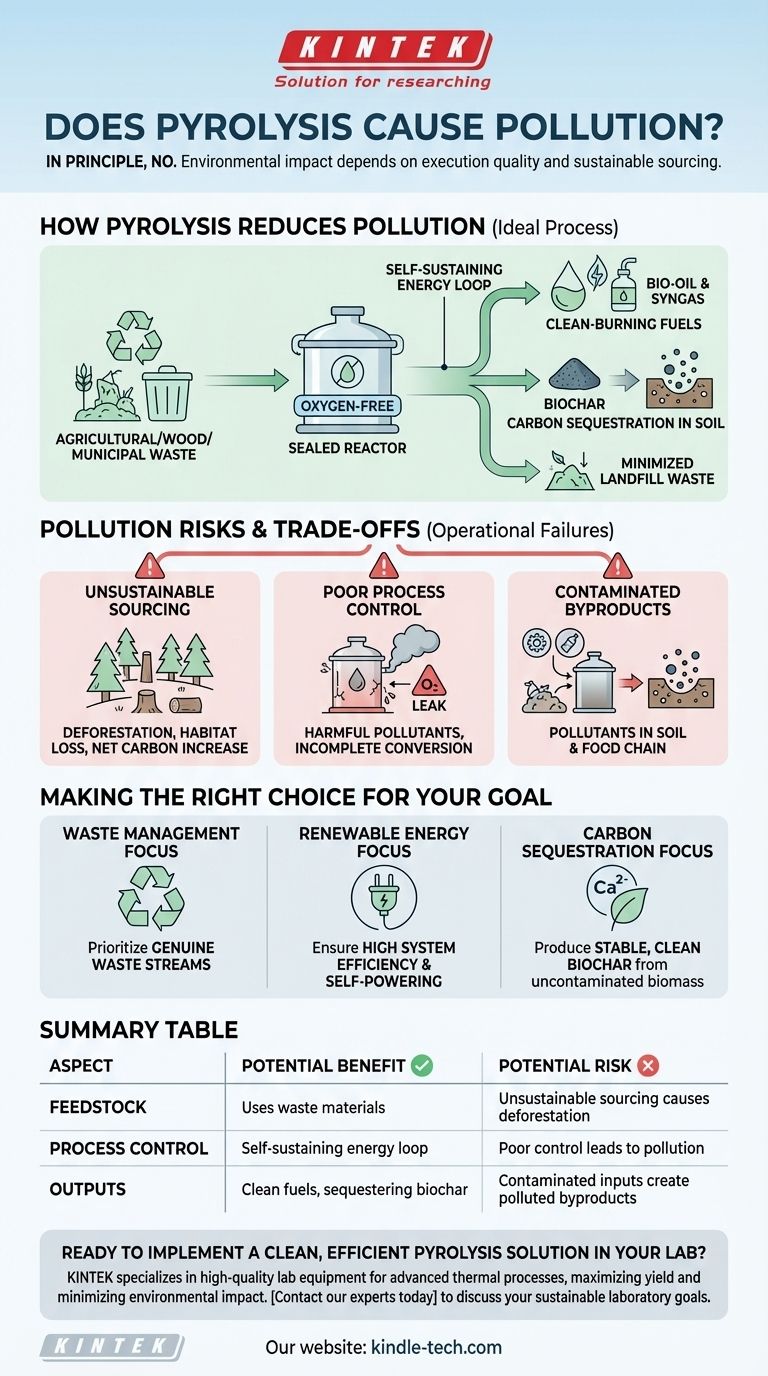

Wie Pyrolyse zur Reduzierung der Umweltverschmutzung konzipiert ist

Pyrolyse ist die thermische Zersetzung von Materialien bei hohen Temperaturen in einer inerten Atmosphäre, d.h. in Abwesenheit von Sauerstoff. Dies unterscheidet sich grundlegend von der Verbrennung (Inzineration), und diese Unterscheidung ist der Hauptgrund für ihre Umweltvorteile.

Umwandlung von Abfall in wertvolle Ressourcen

Pyrolyse wandelt Materialien, die sonst auf einer Deponie landen könnten – wie landwirtschaftliche Rückstände, Holzabfälle oder Siedlungsabfälle – in wertvolle Produkte um.

Dieser Prozess erzeugt Bio-Öl und Synthesegas, die als sauber verbrennende Kraftstoffe verwendet werden können, wodurch unsere Abhängigkeit von fossilen Brennstoffen und die mit deren Gewinnung und Verbrennung verbundene Umweltverschmutzung reduziert wird.

Kohlenstoffbindung mit Biokohle

Das feste Nebenprodukt der Pyrolyse ist ein stabiles, kohlenstoffreiches Material namens Biokohle.

Wenn Biokohle dem Boden zugesetzt wird, zersetzt sie sich Hunderte oder Tausende von Jahren lang nicht. Dies bindet Kohlenstoff effektiv und verhindert, dass er als CO2 in die Atmosphäre gelangt, ein Prozess, der als Kohlenstoffbindung bekannt ist.

Schaffung eines sich selbst erhaltenden Energiekreislaufs

Moderne Pyrolysesysteme sind hocheffizient und können oft energieautark sein.

Das während des Prozesses erzeugte Synthesegas kann zurückgeführt werden, um die für den Betrieb des Systems benötigte Wärme bereitzustellen, wodurch ein geschlossener Kreislauf entsteht, der nach der Inbetriebnahme keine externe Energiequelle benötigt.

Verständnis der Kompromisse und Verschmutzungsrisiken

Obwohl die Technologie solide ist, birgt ihre reale Anwendung Risiken, die sorgfältig gemanagt werden müssen. Umweltverschmutzung durch Pyrolyse ist nicht das Ergebnis des Kernprozesses, sondern von Betriebsfehlern und schlechter Planung.

Das Problem der Rohstoffbeschaffung

Das größte Umweltrisiko ist die Quelle der Biomasse.

Wenn Pyrolyse auf Urwälder oder Pflanzen angewiesen ist, die die Nahrungsmittelproduktion verdrängen, kann dies zu Abholzung, Zerstörung von Lebensräumen und einem Nettoanstieg der Kohlenstoffemissionen führen. Ein echter Umweltnutzen wird nur erzielt, wenn echte Abfallmaterialien verwendet werden.

Die Auswirkungen schlechter Prozesskontrolle

Ein schlecht abgedichteter oder unsachgemäß verwalteter Pyrolyse-Reaktor kann eine sauerstofffreie Umgebung nicht aufrechterhalten.

Dies kann zu unbeabsichtigter Verbrennung führen, die schädliche Schadstoffe freisetzt. Ebenso kann bei unzureichender Temperaturkontrolle die Umwandlung unvollständig sein, was zu einer suboptimalen Produktausbeute und potenziell gefährlichen Nebenprodukten führt.

Kontamination in Nebenprodukten

Wenn der anfängliche Rohstoff (wie Siedlungsabfälle) Verunreinigungen wie Schwermetalle oder Kunststoffe enthält, können sich diese Elemente im resultierenden Bio-Öl oder Biokohle anreichern.

Die Verwendung dieser kontaminierten Biokohle in der Landwirtschaft könnte Schadstoffe in den Boden und die Nahrungskette einbringen. Dies erfordert eine sorgfältige Vorsortierung des Abfalls und strenge Tests der Endprodukte.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob Pyrolyse die richtige Lösung ist, müssen Sie zunächst Ihr primäres Ziel klären.

- Wenn Ihr Hauptaugenmerk auf nachhaltiger Abfallwirtschaft liegt: Priorisieren Sie die Verwendung echter Abfallströme, wie landwirtschaftliche Rückstände oder sortierte Siedlungsabfälle, um sicherzustellen, dass Sie ein Problem lösen und kein neues schaffen.

- Wenn Ihr Hauptaugenmerk auf der Produktion erneuerbarer Energien liegt: Stellen Sie sicher, dass das System hocheffizient ist und sein eigenes Synthesegas zur Stromerzeugung nutzen kann, um externe Energiezufuhr zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der Kohlenstoffbindung liegt: Konzentrieren Sie sich auf die Herstellung stabiler, hochwertiger Biokohle aus sauberer, unkontaminierter Biomasse und stellen Sie sicher, dass sie einen klaren Weg für die Verwendung in der Landwirtschaft oder Landrekultivierung hat.

Letztendlich ist Pyrolyse ein Werkzeug, dessen Umweltnutzen nur durch verantwortungsvolle und intelligente Anwendung realisiert wird.

Zusammenfassungstabelle:

| Aspekt | Potenzieller Nutzen | Potenzielles Risiko |

|---|---|---|

| Rohstoff | Verwendet Abfallmaterialien (z.B. landwirtschaftliche Rückstände) | Nicht nachhaltige Beschaffung verursacht Abholzung |

| Prozesskontrolle | Schafft einen sich selbst erhaltenden Energiekreislauf | Schlechte Kontrolle führt zu unvollständiger Umwandlung & Umweltverschmutzung |

| Ergebnisse | Produziert sauberes Bio-Öl, Synthesegas und Kohlenstoff bindende Biokohle | Kontaminierte Eingaben erzeugen verschmutzte Nebenprodukte |

Bereit, eine saubere, effiziente Pyrolyselösung in Ihrem Labor zu implementieren?

KINTEK ist spezialisiert auf hochwertige Laborausrüstung und Verbrauchsmaterialien für fortschrittliche thermische Prozesse. Ob Sie die Abfallumwandlung, die Biokohleproduktion oder erneuerbare Energien erforschen, unsere präzisen und zuverlässigen Pyrolysesysteme helfen Ihnen, optimale, kontrollierte Ergebnisse zu erzielen – maximale Ausbeute bei minimaler Umweltbelastung.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre nachhaltigen Laborziele unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

- Vertikaler Labortiegelofen

Andere fragen auch

- Wie regeneriert man Aktivkohle? Meistern Sie den 3-Stufen-Thermoprozess zur Kosteneinsparung

- Welche Temperatur wird für Porzellan benötigt? Ein Leitfaden zu Kegel 6 und Kegel 10 Brennen

- Welche Temperatur hat ein Kohlenstoff-Regenerierungsofen? Beherrschen Sie den Bereich von 650°C-800°C für optimale Ergebnisse

- Wie wird Energie in Biomasse umgewandelt? Die Nutzung der natürlichen Sonnenkraft für erneuerbare Energien

- Kann Aktivkohle regeneriert werden? Ein Blick auf den industriellen Reaktivierungsprozess