Ja, absolut. Die chemische Gasphasenabscheidung (CVD) ist eine hochentwickelte und weit verbreitete Methode zur Herstellung von hochwertigen, im Labor gezüchteten Diamanten. Bei diesem Verfahren wird ein Diamant im Wesentlichen Atom für Atom aus einem Gasgemisch „gewachsen“, was eine außergewöhnliche Kontrolle über die Eigenschaften des Endprodukts ermöglicht, ohne die extremen Bedingungen anderer Methoden.

Im Grunde ähnelt die chemische Gasphasenabscheidung weniger der Nachahmung der rohen Gewalt der Erde als vielmehr dem präzisen 3D-Druck auf atomarer Ebene. Sie baut einen echten Diamanten Schicht für Schicht aus einem kohlenstoffreichen Gas auf und bietet ein hohes Maß an Kontrolle über Reinheit und Form.

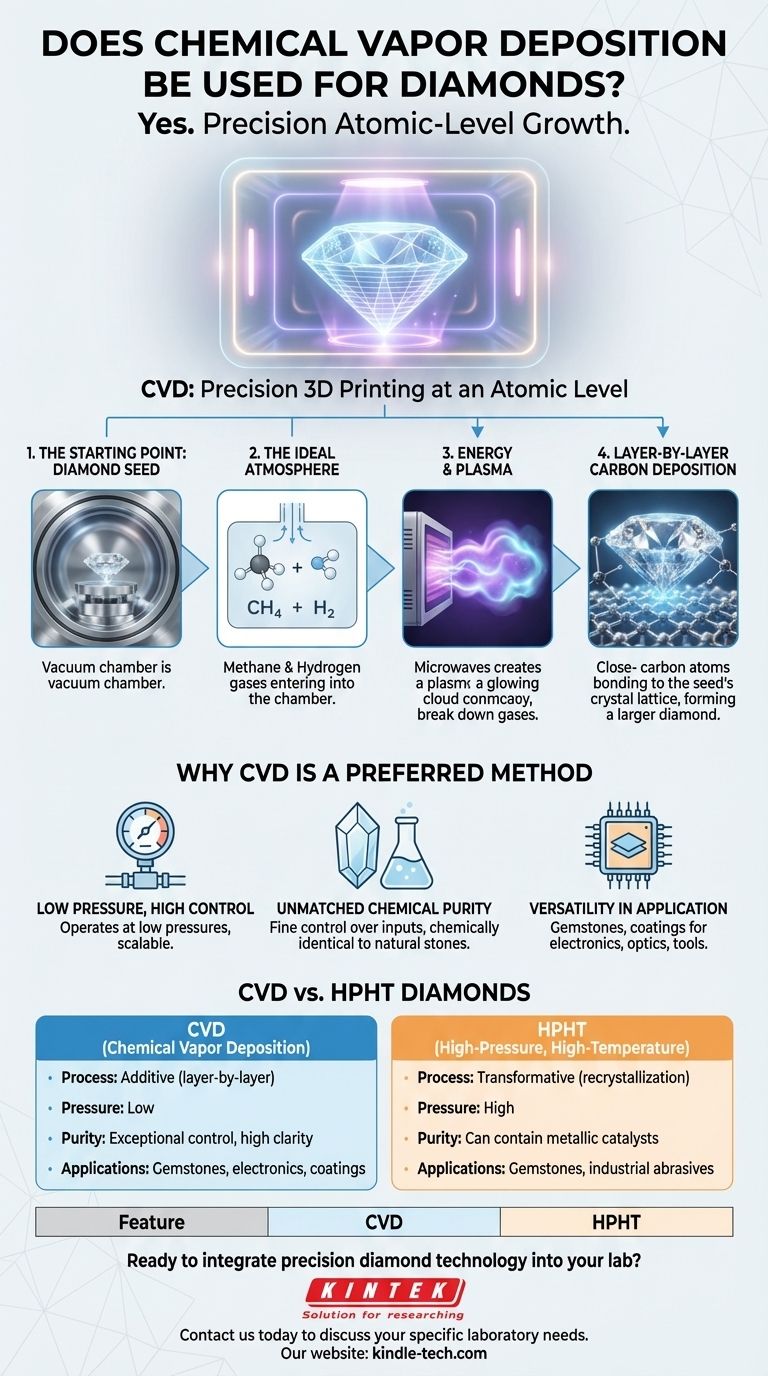

Wie CVD einen Diamanten aus Gas „züchtet“

Der CVD-Prozess wandelt ein einfaches Gas in eines der härtesten Materialien der Erde um. Es handelt sich um eine Additionsmethode, bei der ein Diamantkristall über einen bestimmten Zeitraum in einer hochkontrollierten Umgebung systematisch aufgebaut wird.

Der Ausgangspunkt: Ein Diamantsamen

Der Prozess beginnt mit einem „Samen“, der typischerweise ein sehr dünner, hochwertiger Schnitt eines bestehenden Diamanten ist. Dieser Samen wird in eine versiegelte Vakuumkammer gelegt und dient als Grundlage, auf der der neue Diamant wachsen wird.

Schaffung der idealen Atmosphäre

Sobald der Samen an seinem Platz ist, wird die Kammer evakuiert, um ein nahezu perfektes Vakuum zu erzeugen und alle potenziellen Verunreinigungen zu entfernen. Anschließend wird sie mit einem präzisen Gasgemisch gefüllt, hauptsächlich einem kohlenstoffreichen Gas wie Methan und reinem Wasserstoff.

Die Rolle von Energie und Plasma

Dieses Gasgemisch wird energetisiert, oft mithilfe von Mikrowellen, was die Kammer erhitzt und die Gasmoleküle aufspaltet. Dadurch entsteht ein „Plasma“, eine Wolke geladener Teilchen, die elementaren Kohlenstoff und atomaren Wasserstoff enthält.

Schichtweiser Kohlenstoffabscheidung

Innerhalb dieses Plasmas werden die Kohlenstoffatome vom kühleren Diamantsamen angezogen. Sie binden sich an das Kristallgitter des Samens und replizieren dessen Struktur perfekt. Diese Abscheidung erfolgt Atom für Atom, wodurch der Diamant langsam Schicht für Schicht aufgebaut wird. Der atomare Wasserstoff spielt eine entscheidende Rolle, indem er selektiv jeglichen nicht-diamantartigen Kohlenstoff abätzt und so eine hohe Reinheit gewährleistet.

Warum CVD eine bevorzugte Methode ist

Obwohl es nicht die einzige Methode zur Herstellung von Diamanten ist, hat sich die CVD aufgrund mehrerer wichtiger Vorteile gegenüber dem älteren Hochdruck-Hochtemperatur-Verfahren (HPHT) zu einer dominanten Technologie entwickelt.

Niedriger Druck, hohe Kontrolle

Im Gegensatz zur HPHT-Methode, die die erdrückenden Kräfte tief im Erdinneren simuliert, arbeitet CVD bei sehr niedrigem Druck. Dies vereinfacht die erforderliche Ausrüstung und macht den Herstellungsprozess besser handhabbar und skalierbar.

Unübertroffene chemische Reinheit

Die CVD-Umgebung ermöglicht eine feine Kontrolle über die chemischen Inputstoffe. Dies macht es möglich, außergewöhnlich reine Diamanten zu züchten, die chemisch identisch mit den feinsten natürlichen Steinen sind. Andere Elemente können gezielt ausgeschlossen werden, wodurch Verunreinigungen wie Stickstoff, die eine Vergilbung verursachen können, vermieden werden.

Vielseitigkeit in der Anwendung

CVD beschränkt sich nicht auf das Züchten von Kristallen in Edelsteingröße. Die Technologie kann verwendet werden, um eine ultraharte Diamantbeschichtung über große Flächen und auf verschiedenen Materialien (Substraten) aufzutragen. Diese Vielseitigkeit ist entscheidend für technologische Fortschritte in der Elektronik, Optik und bei Schneidwerkzeugen.

Wesentliche Unterschiede: CVD- vs. HPHT-Diamanten

Das Verständnis des Unterschieds zwischen den beiden primären Labormethoden verdeutlicht, warum CVD oft gewählt wird.

Die Wachstumsbedingungen

CVD verwendet ein Niederdruck-Gasplasma, um Kohlenstoffatome auf einem Samen abzuscheiden. Im Gegensatz dazu unterwirft HPHT einer Kohlenstoffquelle (wie Graphit) enormem Druck und Hitze und verwendet einen Metallkatalysator in geschmolzenem Zustand, um den Kohlenstoff aufzulösen und ihn als Diamant umzukristallisieren.

Der Wachstumsprozess

CVD ist ein additiver Prozess, bei dem der Diamant Schicht für Schicht aufgebaut wird. Dies kann manchmal zu unterschiedlichen, identifizierbaren Wachstumsmustern führen. HPHT ist ein transformativer Prozess, der eine vollständige Rekristallisation der Kohlenstoffquelle in einer Hochdruckpresse erzwingt.

Resultierende Kristallform

Aufgrund des schichtweisen Wachstums eignet sich CVD hervorragend für die Herstellung großer, flacher Kristalle, die sowohl für Edelsteine als auch für industrielle Anwendungen ideal sind. Das HPHT-Wachstum findet in einer eingeschränkteren Umgebung statt und führt oft zu Kristallen mit einer anderen Grundform.

Die richtige Wahl für Ihr Ziel treffen

Sowohl CVD als auch HPHT erzeugen echte Diamanten mit den gleichen physikalischen und chemischen Eigenschaften wie abgebaute Diamanten. Die Wahl hängt oft von der spezifischen Anwendung und dem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf außergewöhnlicher Reinheit und Farbe liegt: CVD bietet eine präzise Kontrolle über die Wachstumsbedingungen und ist somit eine führende Wahl für die Herstellung von hochreinen, farblosen Edelsteinen.

- Wenn Ihr Interesse technologischen Anwendungen gilt: Die Fähigkeit von CVD, verschiedene Materialien zu beschichten und große, einheitliche Wafer zu züchten, macht es zur definitiven Wahl für die meisten industriellen und elektronischen Anwendungen.

- Wenn Sie Laborwachstumsoptionen vergleichen: Erkennen Sie an, dass beide wissenschaftlich gültige Methoden sind, aber ihre unterschiedlichen Prozesse erzeugen unterschiedliche mikroskopische Merkmale, die ein Gemmologe identifizieren kann.

Letztendlich stellt die CVD-Technologie einen grundlegenden Wandel dar, weg vom Abbau von Diamanten hin zu deren Ingenieurwesen mit atomarer Präzision.

Zusammenfassungstabelle:

| Merkmal | CVD-Diamanten | HPHT-Diamanten |

|---|---|---|

| Prozess | Additiv (Schicht für Schicht) | Transformativ (Rekristallisation) |

| Druck | Niedrig | Hoch |

| Reinheit | Außergewöhnliche Kontrolle, hohe Reinheit | Kann metallische Katalysatoren enthalten |

| Anwendungen | Edelsteine, Elektronik, Beschichtungen | Edelsteine, Industriediamanten |

Bereit, präzise Diamanttechnologie in Ihr Labor zu integrieren? KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung und Verbrauchsmaterialien für Materialwissenschaften und Forschung. Ob Sie Elektronik der nächsten Generation entwickeln oder hochreine Materialien benötigen, unser Fachwissen kann Ihnen helfen, überlegene Ergebnisse zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre spezifischen Laboranforderungen unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Was sind Abscheidungsmethoden? Ein Leitfaden zu PVD- und CVD-Dünnschichttechniken

- Welche Farbe haben CVD-Diamanten? Einblicke in den Prozess von Braun-Stich bis farbloser Schönheit

- Was ist die Gasphasenabscheidungstechnik? Ein Leitfaden zu PVD- & CVD-Dünnschichtbeschichtungsverfahren

- Was ist PECVD in der Halbleiterfertigung? Ermöglicht Niedertemperatur-Dünnschichtabscheidung für ICs