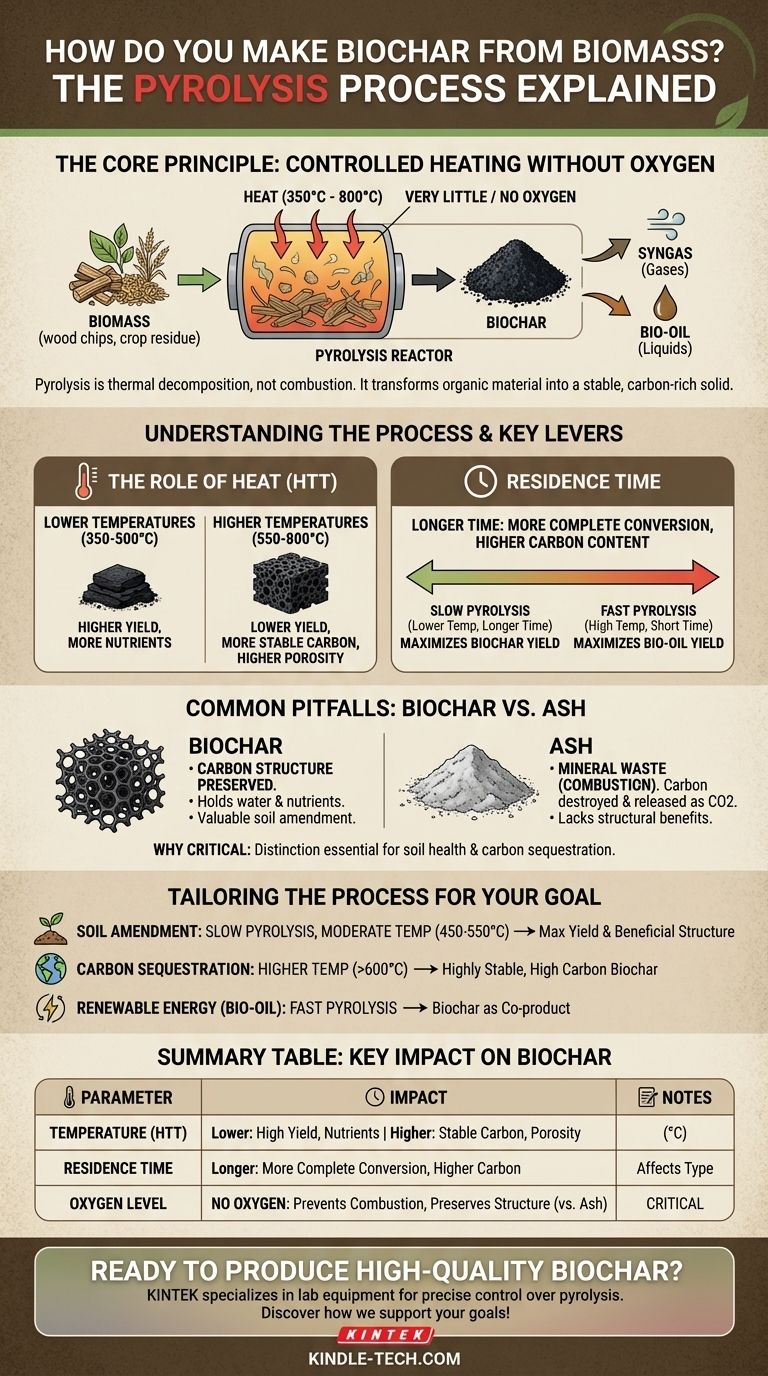

Kurz gesagt: Sie stellen Biokohle her, indem Sie Biomasse, wie Holz oder Erntereste, in einer Umgebung mit sehr wenig oder gar keinem Sauerstoff erhitzen. Dieser Prozess, bekannt als Pyrolyse, ist eine thermische Zersetzung, keine Verbrennung. Anstatt zu verbrennen und zu Asche zu werden, verwandelt sich das organische Material in einen stabilen, kohlenstoffreichen Feststoff.

Das Kernprinzip der Biokohleherstellung ist kontrolliertes Erhitzen ohne Sauerstoff. Im Gegensatz zum Verbrennen, das die Kohlenstoffstruktur zerstört, verändert diese Methode die Biomasse chemisch, um Kohlenstoff in einer hochstabilen Form zu binden.

Das Kernverfahren verstehen: Pyrolyse

Pyrolyse ist der grundlegende Prozess hinter der Biokohleherstellung. Dabei wird ein organisches Material in Abwesenheit von Sauerstoff stark erhitzt, wodurch es sich in neue, stabilere Substanzen zersetzt, ohne zu verbrennen.

Die Rolle der Hitze

Hitze liefert die Energie, die benötigt wird, um die komplexen chemischen Bindungen innerhalb der Rohbiomasse aufzubrechen. Wenn diese Bindungen brechen, werden flüchtige Verbindungen als Gase und Flüssigkeiten (Synthesegas und Bio-Öl) abgetrieben, wobei das feste Kohlenstoffgerüst, das wir Biokohle nennen, zurückbleibt.

Die kritische sauerstoffarme Umgebung

Dies ist der wichtigste Faktor, der die Pyrolyse von der Verbrennung unterscheidet. Wenn Sie ein Holzscheit in einem Lagerfeuer verbrennen, ermöglicht reichlich Sauerstoff die Verbrennung, einen schnellen Oxidationsprozess, der Energie freisetzt und den Kohlenstoff in Kohlendioxidgas und mineralische Asche umwandelt.

Indem Sie dem Prozess Sauerstoff entziehen, verhindern Sie die Verbrennung. Das Material verwandelt sich chemisch, anstatt zu verbrennen, wodurch der Großteil seines Kohlenstoffs in einer festen, widerstandsfähigen Form erhalten bleibt.

Die zwei Hebel, die Ihre Biokohle definieren

Die endgültigen Eigenschaften Ihrer Biokohle sind kein Zufall. Sie sind das direkte Ergebnis von zwei Schlüsselprozessbedingungen, die Sie steuern können. Die Qualität und die Eigenschaften des Endprodukts hängen vollständig davon ab, wie Sie Hitze und Zeit managen.

Höchste Behandlungstemperatur (HTT)

Die Temperatur ist wohl die einflussreichste Variable.

- Niedrigere Temperaturen (350-500°C): Dies führt zu einer höheren Ausbeute an Biokohle, lässt aber mehr flüchtige organische Verbindungen im Endprodukt zurück. Diese Art von Biokohle kann reicher an bestimmten Nährstoffen sein.

- Höhere Temperaturen (550-800°C): Dies führt zu einer geringeren Biokohleausbeute, aber einer höheren Konzentration an stabilem Kohlenstoff. Die resultierende Biokohle ist poröser und hat eine größere Oberfläche, was für bestimmte Anwendungen ideal sein kann.

Verweilzeit

Dies bezieht sich darauf, wie lange die Biomasse bei der höchsten Behandlungstemperatur gehalten wird. Eine längere Verweilzeit gewährleistet einen vollständigeren Umwandlungsprozess, treibt mehr flüchtige Stoffe ab und führt zu einer verfeinerten, kohlenstoffreicheren Biokohle.

Das Zusammenspiel von Temperatur und Zeit definiert die Art der Pyrolyse. Langsame Pyrolyse (niedrigere Temperaturen, längere Zeiten) maximiert die Biokohleausbeute, während schnelle Pyrolyse (hohe Temperaturen, sehr kurze Zeiten) oft verwendet wird, um die Ausbeute an flüssigem Bio-Öl zu maximieren.

Häufige Fallstricke vermeiden: Biokohle vs. Asche

Ein häufiger Verwechslungspunkt ist der Unterschied zwischen Biokohle und einfacher Asche. Obwohl beide aus Biomasse stammen, sind sie grundlegend unterschiedliche Produkte mit unterschiedlichen Zwecken.

Pyrolyse erzeugt eine Kohlenstoffstruktur

Das Ziel der Pyrolyse ist es, Kohlenstoff zu erhalten und zu konzentrieren. Die resultierende Biokohle hat eine komplexe, poröse physikalische Struktur, die es ihr ermöglicht, Wasser und Nährstoffe zu speichern, was sie zu einem wertvollen Bodenverbesserer macht.

Verbrennung erzeugt mineralischen Abfall

Das Verbrennen von Holz an der frischen Luft (Verbrennung) zerstört diese Kohlenstoffstruktur. Der Kohlenstoff verbindet sich mit Sauerstoff und wird als CO2 freigesetzt. Was übrig bleibt, ist Asche – der anorganische, mineralische Bestandteil der Biomasse, dem die strukturellen Vorteile der Biokohle fehlen.

Warum diese Unterscheidung entscheidend ist

Der Wert von Biokohle – zur Verbesserung der Bodengesundheit und zur Kohlenstoffbindung – liegt in ihrem stabilen Kohlenstoffgerüst. Asche bietet diese strukturellen Vorteile nicht und hat eine sehr unterschiedliche chemische Zusammensetzung. Die Verwechslung der beiden bedeutet, die Hauptvorteile des Biokohleprozesses zu verlieren.

Die richtige Wahl für Ihr Ziel treffen

Sie können den Pyrolyseprozess so anpassen, dass Biokohle mit spezifischen Eigenschaften hergestellt wird, die für Ihr Ziel geeignet sind.

- Wenn Ihr Hauptaugenmerk auf der Schaffung eines Bodenverbesserers liegt: Verwenden Sie einen langsamen Pyrolyseprozess mit moderaten Temperaturen (450-550°C), um die Biokohleausbeute zu maximieren und eine vorteilhafte chemische Struktur zu erhalten.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der langfristigen Kohlenstoffbindung liegt: Verwenden Sie höhere Temperaturen (über 600°C), um eine hochstabile, kohlenstoffreiche Biokohle zu produzieren, die der Zersetzung über Jahrhunderte widersteht.

- Wenn Ihr Hauptaugenmerk auf der Produktion erneuerbarer Energie (Bio-Öl) liegt: Verwenden Sie einen schnellen Pyrolyseprozess, der Biokohle als wertvolles Nebenprodukt liefert.

Durch die Kontrolle von Hitze und Sauerstoff verwandeln Sie einfache Biomasse in ein leistungsstarkes und vielseitiges Material.

Zusammenfassungstabelle:

| Prozessparameter | Wichtige Auswirkung auf Biokohle |

|---|---|

| Temperatur (HTT) | Niedriger (350-500°C): Höhere Ausbeute, mehr Nährstoffe. Höher (550-800°C): Stabilerer Kohlenstoff, größere Porosität. |

| Verweilzeit | Längere Zeit: Vollständigere Umwandlung, höherer Kohlenstoffgehalt. |

| Sauerstoffgehalt | Kein Sauerstoff: Verhindert Verbrennung, bewahrt Kohlenstoffstruktur (vs. Asche). |

Bereit, hochwertige Biokohle für Ihre spezifische Anwendung zu produzieren?

Ob Ihr Ziel die Schaffung eines überlegenen Bodenverbesserers oder die Maximierung der Kohlenstoffbindung ist, die richtige Laborausrüstung ist entscheidend für die präzise Kontrolle der Pyrolyseparameter wie Temperatur und Verweilzeit.

KINTEK ist spezialisiert auf Laborausrüstung und Verbrauchsmaterialien und erfüllt alle Ihre Laborbedürfnisse. Unsere zuverlässigen Pyrolysesysteme helfen Ihnen, konsistente, hochwertige Biokohleergebnisse zu erzielen.

Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen und herauszufinden, wie KINTEK Ihre Ziele bei der Biokohleproduktion unterstützen kann!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

- Vertikaler Labortiegelofen

Andere fragen auch

- Warum ist der Drehrohrofen geneigt? Zur Steuerung des Materialflusses und der Reaktionszeit

- Was sind die verschiedenen Arten von Drehrohrofen-Verbrennungsanlagen? Finden Sie die richtige Konstruktion für Ihren Abfallstrom

- Was ist die chemische Zusammensetzung von Pyrolysegas? Ein Leitfaden zu seinen variablen Brennstoffkomponenten

- Was ist die maximale Temperatur für einen Drehrohrofen? Erzielen Sie Spitzenleistung mit Präzisionstechnik

- Was ist der Prozess der thermischen Pyrolyse? Eine Schritt-für-Schritt-Anleitung zum chemischen Recycling

- Welche Vorteile bietet die katalytische Pyrolyse gegenüber der thermischen Pyrolyse? Erzielung hochwertigerer Bio-Öle und Chemikalien

- Was sind die wesentlichen Merkmale des Schnellpyrolyseprozesses? Bioöl-Ausbeute aus Biomasse maximieren

- Was ist der Pyrolysemechanismus von Biomassematerialien? Ein Leitfaden zur Umwandlung von Biomasse in Pflanzenkohle, Bioöl und Synthesegas