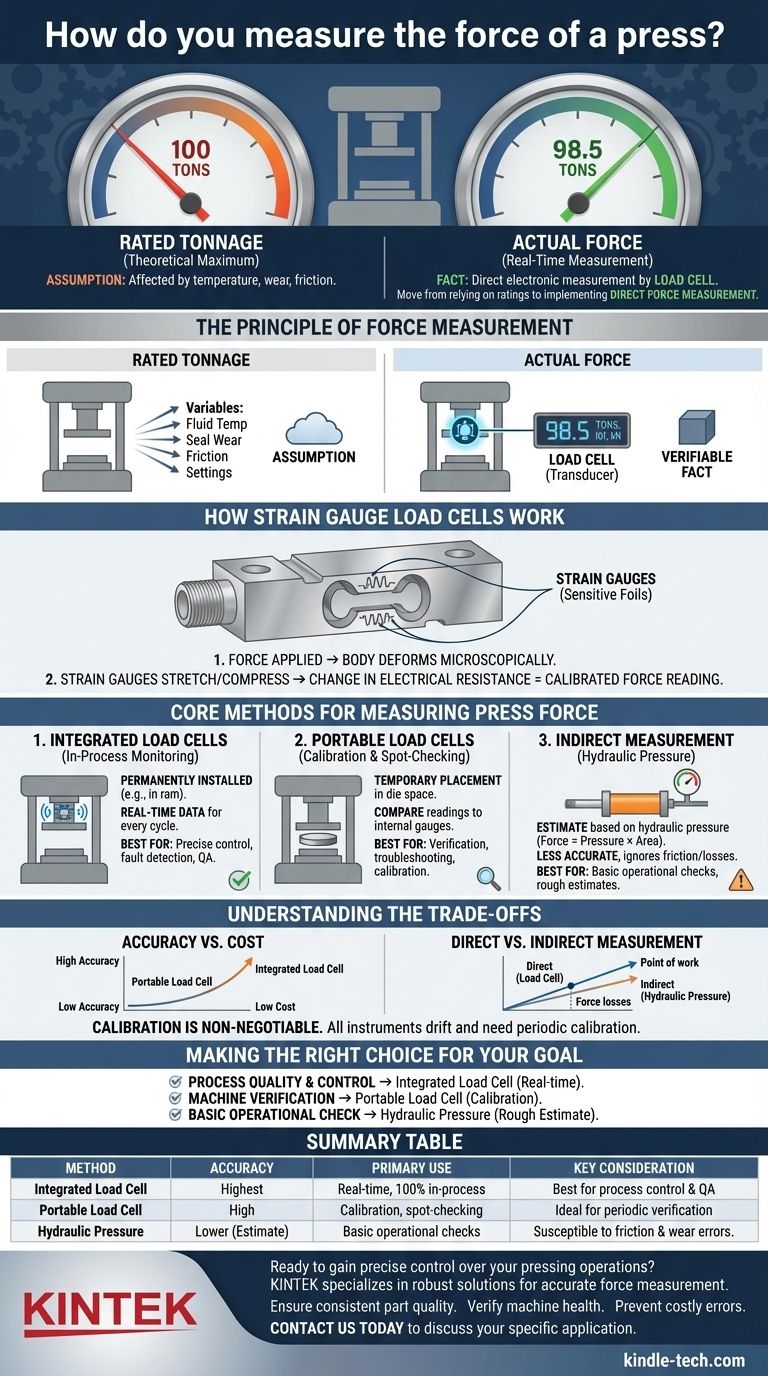

Um die Kraft einer Presse zu messen, verwenden Sie einen speziellen Sensor, der als Kraftaufnehmer (Load Cell) bezeichnet wird und in den Weg der ausgeübten Kraft platziert wird. Während eine Presse oft in Tonnen angegeben wird, handelt es sich dabei um ihre maximale theoretische Kapazität. Ein Kraftaufnehmer liefert eine direkte, Echtzeit-Elektronikmessung der tatsächlich während eines Vorgangs ausgeübten Kraft, die typischerweise in Tonnen, Pfund Kraft (lbf) oder Kilonewton (kN) angezeigt wird.

Während die Tonageangabe einer Presse ihre Leistungspotenzial angibt, bestätigt sie nicht die tatsächliche Kraft, die auf das Werkstück übertragen wird. Für eine echte Prozesssteuerung und Qualitätssicherung müssen Sie sich von der Abhängigkeit von Nennwerten lösen und eine direkte Kraftmessung implementieren.

Das Prinzip der Kraftmessung

Das Verständnis des Unterschieds zwischen der Nennleistung einer Maschine und ihrer tatsächlichen Leistung ist der erste Schritt zur Kontrolle einer Pressanwendung. Hier wird eine präzise Messung entscheidend.

Von der Nenn-Tonage zur tatsächlichen Kraft

Eine Presse mag für 100 Tonnen ausgelegt sein, aber die tatsächlich übertragene Kraft kann durch Faktoren wie die Temperatur der Hydraulikflüssigkeit, den Verschleiß der Dichtungen, Reibung und die spezifischen Einstellungen eines Auftrags beeinflusst werden.

Sich einfach auf die Nennleistung der Maschine zu verlassen, ist eine Annahme. Die direkte Messung der Kraft macht diese Annahme für jeden Zyklus zu einer überprüfbaren Tatsache.

Die Rolle des Kraftaufnehmers

Ein Kraftaufnehmer ist ein Wandler, der mechanische Kraft in ein messbares elektrisches Signal umwandelt. Stellen Sie ihn sich als eine hochbelastbare und extrem präzise Waage vor, die dafür ausgelegt ist, den immensen Kräften im Inneren einer Presse standzuhalten.

Wenn er zwischen die Komponenten einer Presse eingesetzt wird, die Kraft ausüben, misst er genau die Kompression oder Spannung, die auf das Werkstück ausgeübt wird.

Wie Dehnungsmessstreifen-Kraftaufnehmer funktionieren

Die gebräuchlichste Art von Kraftaufnehmer verwendet Dehnungsmessstreifen (Strain Gauges). Dies sind winzige, empfindliche Folien, die auf einen präzisionsgefertigten Stahl- oder Aluminiumkörper innerhalb des Kraftaufnehmers aufgeklebt sind.

Wenn die Presse Kraft ausübt, verformt sich der Körper des Kraftaufnehmers mikroskopisch. Diese leichte Verformung dehnt oder komprimiert die Dehnungsmessstreifen, wodurch sich ihr elektrischer Widerstand ändert. Diese Widerstandsänderung ist direkt proportional zur aufgebrachten Kraft und wird in einen kalibrierten Messwert umgerechnet.

Kernmethoden zur Messung der Presskraft

Es gibt drei Hauptmethoden zur Messung der Presskraft, die sich jeweils in ihren Anwendungen und Genauigkeitsgraden unterscheiden. Die Wahl der Methode hängt davon ab, ob Sie eine kontinuierliche Überwachung oder periodische Prüfungen benötigen.

1. Integrierte Kraftaufnehmer (In-Prozess-Überwachung)

Dies ist die fortschrittlichste und genaueste Methode. Ein Kraftaufnehmer wird dauerhaft als Teil der Pressenmaschinerie installiert, oft im Stößel, im Pleuel oder in den Rahmenzugstangen.

Diese Einrichtung liefert Echtzeit-Kraftdaten für jeden einzelnen Maschinenzyklus. Sie ermöglicht eine präzise Steuerung, Fehlererkennung (z. B. ein fehlendes Teil) und Datenprotokollierung zur Qualitätssicherung.

2. Tragbare Kraftaufnehmer (Kalibrierung und Stichprobenprüfung)

Zur Überprüfung und Fehlerbehebung wird ein tragbarer, scheibenförmiger Kraftaufnehmer verwendet. Dieses Gerät wird vorübergehend in den Werkzeugraum der Presse eingelegt, genau dort, wo normalerweise die Arbeit stattfindet.

Die Presse wird bei verschiedenen Kraftstufen durchgefahren, und die Messwerte des tragbaren Kraftaufnehmers werden mit den internen Anzeigen oder Einstellungen der Presse verglichen. Dies ist die Standardmethode zur Kalibrierung einer Presse und zur Sicherstellung, dass sie den Spezifikationen entspricht.

3. Indirekte Messung über Hydraulikdruck

Bei einer hydraulischen Presse kann die Kraft durch Messung des Drucks im Hydraulikzylinder geschätzt werden. Die Formel lautet Kraft = Druck × Fläche, wobei „Fläche“ die Oberfläche des Hydraulikkolbens ist.

Obwohl diese Methode einfach und kostengünstig ist, ist sie weniger genau. Sie misst die vom Hydrauliksystem erzeugte Kraft, nicht die am Werkzeug ankommende Kraft. Sie kann Kraftverluste aufgrund von Reibung in den Zylinderdichtungen und dem Führungssystem der Presse nicht berücksichtigen.

Verständnis der Kompromisse

Die Wahl einer Messstrategie erfordert eine Abwägung zwischen dem Bedarf an Genauigkeit und den Kosten sowie der Komplexität der Implementierung. Keine einzelne Methode ist für jede Situation perfekt.

Genauigkeit vs. Kosten

Integrierte Kraftaufnehmer bieten die höchste Genauigkeit und Wiederholbarkeit, stellen jedoch die größte Anfangsinvestition dar. Die indirekte Druckmessung ist die billigste, aber auch die am wenigsten zuverlässige, mit potenziellen Ungenauigkeiten von 10 % oder mehr. Tragbare Kraftaufnehmer bieten einen Mittelweg und liefern eine hohe Genauigkeit für periodische Audits ohne die Kosten einer vollständigen Systemintegration.

Direkte vs. Indirekte Messung

Die direkte Messung mit einem Kraftaufnehmer ist immer vorzuziehen. Sie misst die Kraft am Arbeitspunkt, was die einzige Kraft ist, die für die Qualität des fertigen Teils relevant ist.

Die indirekte Messung (Hydraulikdruck) leitet diese Kraft nur ab und ist anfällig für Fehler durch Reibung, Temperaturschwankungen und mechanischen Verschleiß, was ernsthafte Prozessprobleme verschleiern kann.

Kalibrierung ist nicht verhandelbar

Alle Kraftmessinstrumente, insbesondere Kraftaufnehmer und Druckmessgeräte, können mit der Zeit driften. Sie müssen regelmäßig anhand eines bekannten, rückführbaren Standards kalibriert werden. Ein unkalibrierter Sensor liefert eine Zahl, aber keine vertrauenswürdige Information.

Die richtige Wahl für Ihr Ziel treffen

Ihre Messstrategie sollte durch Ihr Endziel bestimmt werden, sei es die Gewährleistung einer gleichbleibenden Teilequalität, die Überprüfung der Maschinengesundheit oder einfach die Bestätigung des Grundbetriebs.

- Wenn Ihr Hauptaugenmerk auf Prozessqualität und -steuerung liegt: Verwenden Sie ein integriertes Kraftaufnehmersystem zur Echtzeit-Kraftüberwachung während des gesamten Prozesses.

- Wenn Ihr Hauptaugenmerk auf Maschinenüberprüfung oder periodischen Audits liegt: Ein tragbares Kraftaufnehmersystem ist das praktischste und kostengünstigste Werkzeug zur Kalibrierung Ihrer Ausrüstung.

- Wenn Ihr Hauptaugenmerk auf einer grundlegenden Betriebsprüfung einer hydraulischen Presse liegt: Die Überwachung des Hydraulikdrucks kann eine grobe Schätzung liefern, Sie sollten sich jedoch der erheblichen Einschränkungen bewusst sein.

Indem Sie von angenommenen Nennwerten zur direkten Messung übergehen, gewinnen Sie eine präzise und umsetzbare Kontrolle über Ihren Herstellungsprozess.

Zusammenfassungstabelle:

| Methode | Genauigkeit | Hauptverwendung | Wichtige Überlegung |

|---|---|---|---|

| Integrierter Kraftaufnehmer | Höchste | Echtzeit-, 100%ige In-Prozess-Überwachung | Am besten für Prozesssteuerung und Qualitätssicherung |

| Tragbarer Kraftaufnehmer | Hoch | Kalibrierung, Stichprobenprüfung und Audits | Ideal für die periodische Maschinenüberprüfung |

| Hydraulikdruck | Geringer (Schätzung) | Grundlegende Betriebsprüfungen | Anfällig für Reibungs- und Verschleißfehler |

Bereit, die präzise Kontrolle über Ihre Pressvorgänge zu erlangen?

Hören Sie auf, sich auf theoretische Nennwerte zu verlassen, und beginnen Sie, die tatsächliche Kraft zu messen, die auf Ihr Werkstück übertragen wird. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet robuste Lösungen für die genaue Kraftmessung in anspruchsvollen Umgebungen.

Unsere Expertise kann Ihnen helfen:

- Konsistente Teilequalität sicherstellen durch Echtzeit-Kraftüberwachung.

- Maschinengesundheit und Leistung überprüfen mit präzisen Kalibrierwerkzeugen.

- Kostspielige Fehler verhindern, indem Prozessfehler frühzeitig erkannt werden.

Kontaktieren Sie uns noch heute über unser Kontaktformular, um Ihre spezifische Anwendung zu besprechen und die richtige Kraftmesslösung für Ihr Labor oder Ihre Produktionsanforderungen zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Automatische Labor-Heißpresse

- Doppelplatten-Heizpresse für Labor

- Beheizte Hydraulikpresse mit beheizten Platten, manuelle Labor-Heißpresse

- Beheizte Hydraulische Pressmaschine mit integrierten manuellen Heizplatten für den Laboreinsatz

- Automatische beheizte hydraulische Pressmaschine mit beheizten Platten für Labor-Heißpresse

Andere fragen auch

- Was sind die Vorteile des Heißpressens für PEO-Elektrolyte? Erzielung einer überlegenen Dichte und lösungsmittelfreien Leistung.

- Wie wird in einer Heißpresse Druck erzeugt und angewendet? Beherrschen Sie hydraulische und pneumatische Hochleistungssysteme

- Warum ist eine Labor-Heißpresse für die Herstellung von verstärkten Membranen aus plastischen Kristallpolymer-Elektrolyten notwendig?

- Warum ist eine präzise Labor-Heißpresse für die Verarbeitung von Hochleistungs-Festelektrolytmembranen aus Verbundwerkstoffen notwendig?

- Welche Rolle spielt eine Heißpresse bei der Behandlung der CAL-GPE-Grenzfläche? Optimierung der Leistung für flexible Lithiumbatterien