Im Kern funktioniert ein Hammermühlen-Zerkleinerer durch rohe Gewalt. Er verwendet eine Reihe von rotierenden Hämmern, die sich mit hoher Geschwindigkeit in einer Stahlkammer drehen, um Material wiederholt zu treffen und zu zerschlagen. Dieser gewaltsame Prozess wird fortgesetzt, bis das Material zu Partikeln pulverisiert ist, die klein genug sind, um ein Sieb am Boden der Kammer zu passieren.

Eine Hammermühle schneidet oder zerteilt Material nicht; sie pulverisiert es durch eine Reihe von energiereichen Aufprallen. Ihre Wirksamkeit beruht darauf, Material gegen gehärtete Oberflächen zu zerschlagen, bis es klein genug ist, um ausgetragen zu werden, was sie zu einem vielseitigen Arbeitspferd für die Größenreduzierung macht.

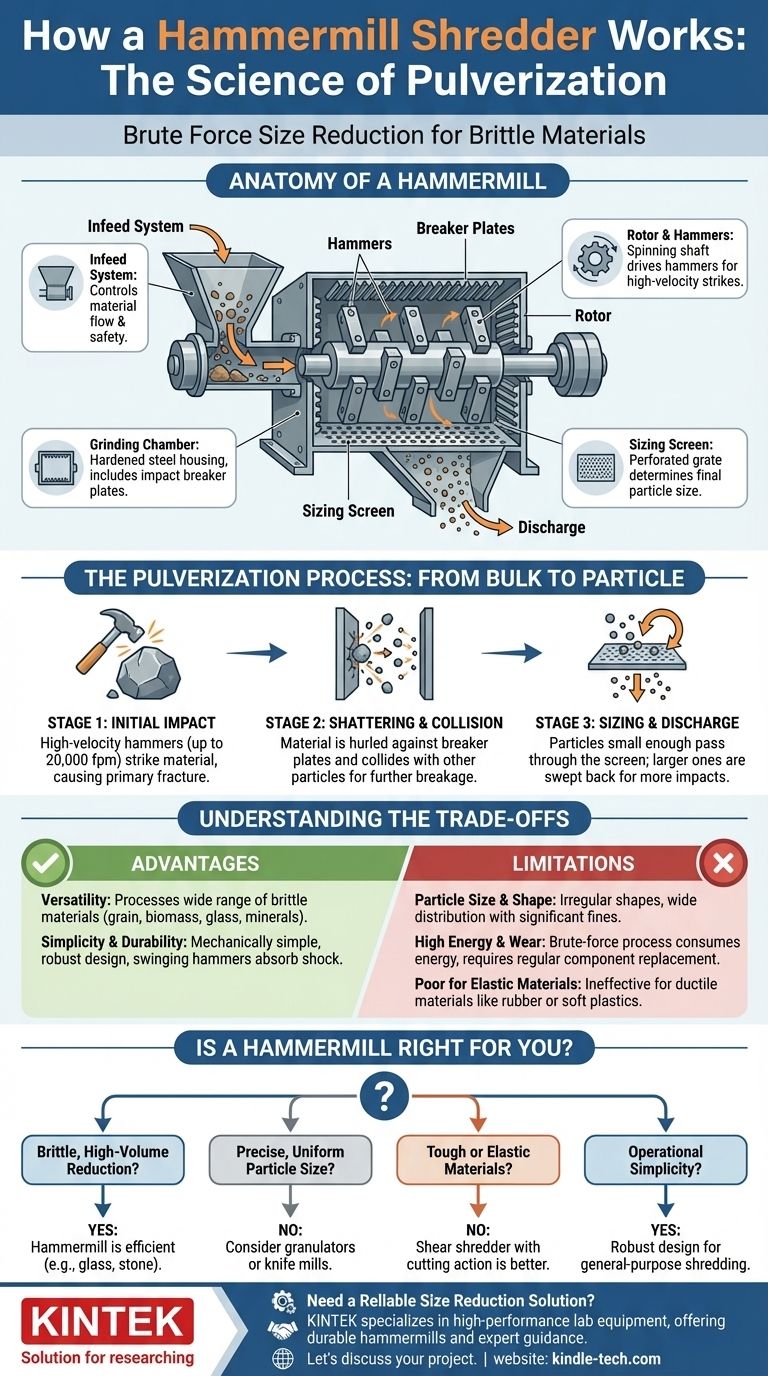

Der Aufbau einer Hammermühle

Um den Prozess wirklich zu verstehen, ist es wichtig, die Kernkomponenten und die Rolle, die jede einzelne spielt, zu kennen.

Das Zuführsystem

Material wird über einen Zuführschacht oder Trichter in die Mahlkammer eingeführt. Das Design dieses Systems ist entscheidend für die Steuerung des Materialflusses und die Gewährleistung eines sicheren Betriebs.

Rotor und Hämmer

Der Rotor ist die zentrale, sich drehende Welle, die den gesamten Betrieb antreibt. An diesem Rotor sind mehrere Hämmer befestigt – hochbelastbare Platten aus gehärtetem Stahl.

Bei den meisten Konstruktionen sind diese Hämmer nicht starr befestigt, sondern am Rotor angelenkt, sodass sie frei schwingen können. Dies ist ein entscheidendes Konstruktionsmerkmal, das es den Hämmern ermöglicht, zurückzuschwingen, wenn sie auf ein nicht zerkleinerbares oder übermäßig dichtes Objekt treffen, wodurch Rotor und Motor vor katastrophalen Stoßschäden geschützt werden.

Die Mahlkammer

Dies ist das gehärtete Stahlgehäuse, in dem sich die gesamte Aktion abspielt. Die Innenwände, oft mit geriffelten Prallplatten ausgekleidet, dienen als primäre Aufprallfläche. Wenn die Hämmer Material mit hoher Geschwindigkeit schleudern, schlägt es gegen diese Platten, wodurch es bricht und auseinanderfällt.

Das Sieb

Ein perforiertes Sieb oder Gitter bildet den Boden oder einen Teil der Mahlkammer. Die Größe der Löcher in diesem Sieb bestimmt die maximale Größe des fertigen Produkts. Das Material verbleibt in der Kammer und ist kontinuierlichen Aufprallen ausgesetzt, bis es auf eine Größe reduziert ist, die es ihm ermöglicht, diese Perforationen zu passieren.

Der Pulverisierungsprozess: Vom Schüttgut zum Partikel

Die Reise des Materials durch eine Hammermühle ist ein gewaltsamer und schneller Vorgang, der in einem kontinuierlichen Zyklus abläuft.

Stufe 1: Erster Aufprall

Wenn Material in die Kammer gelangt, wird es sofort von den Spitzen der Hämmer getroffen, die sich mit Geschwindigkeiten von über 20.000 Fuß pro Minute (100 m/s) bewegen können. Dieser anfängliche, hochgeschwindigkeits-Aufprall ist für den primären Bruch verantwortlich.

Stufe 2: Zerschlagen und Kollision

Das Material wird dann heftig beschleunigt und gegen die Prallplatten geschleudert, die die Kammer auskleiden, was zu weiterem Zerschlagen führt. Es kollidiert auch mit anderen Partikeln, die im Chaos suspendiert sind, was zu einer noch stärkeren Größenreduzierung in einem Prozess führt, der als Partikel-auf-Partikel-Abrieb bekannt ist.

Stufe 3: Sieben und Austrag

Die Hämmer und der von ihnen erzeugte Luftstrom fegen das pulverisierte Material kontinuierlich über die Oberfläche des Siebs. Partikel, die klein genug sind, fallen durch das Sieb und werden aus der Mühle ausgetragen. Größere Partikel werden wieder in den Weg der Hämmer zurückgefegt für eine weitere Runde von Aufprallen.

Die Kompromisse verstehen

Obwohl leistungsstark, ist die Hammermühle nicht die perfekte Lösung für jede Anwendung. Das Verständnis ihrer inhärenten Stärken und Schwächen ist der Schlüssel zu ihrem effektiven Einsatz.

Hauptvorteil: Vielseitigkeit

Die Hauptstärke einer Hammermühle ist ihre Fähigkeit, eine Vielzahl von spröden oder zerbrechlichen Materialien zu verarbeiten. Dazu gehören alles von Getreide, Biomasse und Holzabfällen bis hin zu Glas, Mineralien und bestimmten Arten von Metallschrott.

Hauptvorteil: Einfachheit und Haltbarkeit

Das Design ist mechanisch einfach und robust. Mit schwingenden Hämmern zur Stoßabsorption und nur wenigen primären Verschleißteilen (Hämmer und Siebe) sind sie im Allgemeinen zuverlässig und relativ einfach zu warten.

Einschränkung: Partikelgröße und -form

Eine Hammermühle erzeugt Material durch Bruch. Dies bedeutet, dass das Endprodukt eine unregelmäßige Form und eine breitere Partikelgrößenverteilung aufweist als bei einer Schneidmühle. Während das Sieb die maximale Ausgabegröße festlegt, ist ein signifikanter Anteil an "Feinanteilen" (sehr kleine Partikel) ein erwartetes Nebenprodukt.

Einschränkung: Hoher Energieverbrauch und Verschleiß

Dies ist ein Prozess der rohen Gewalt, der viel Energie verbraucht und Wärme erzeugt. Die Hämmer, Siebe und Prallplatten sind hochverschleißende Komponenten, die regelmäßig überprüft und ausgetauscht werden müssen, was die primären Betriebskosten darstellt.

Einschränkung: Schlecht für elastische Materialien

Hammermühlen sind oft unwirksam für duktile oder elastische Materialien wie Gummi, Textilien oder weiche Kunststoffe. Diese Materialien neigen dazu, die Hammeraufpralle zu absorbieren und sich zu verformen, anstatt zu zersplittern, was zu einer schlechten Verarbeitungseffizienz führt.

Ist eine Hammermühle für Ihre Anwendung geeignet?

Die Wahl einer Zerkleinerungstechnologie hängt vollständig von Ihrem Material und Ihrem Endziel ab.

- Wenn Ihr Hauptaugenmerk auf der Volumenreduzierung spröder Materialien liegt: Eine Hammermühle ist eine außergewöhnlich effiziente und kostengünstige Wahl für Materialien wie Glas, Stein oder trockene Biomasse.

- Wenn Ihr Hauptaugenmerk auf einer präzisen, gleichmäßigen Partikelgröße liegt: Sie sollten alternative Technologien wie Granulatoren oder Messermühlen in Betracht ziehen, da eine Hammermühle von Natur aus eine breitere Palette von Partikelgrößen erzeugt.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung zäher oder elastischer Materialien liegt: Ein langsam drehender, drehmomentstarker Scherschredder mit Schneidwirkung ist weitaus effektiver und energieeffizienter als eine aufprallbasierte Hammermühle.

- Wenn Ihr Hauptaugenmerk auf der betrieblichen Einfachheit für die allgemeine Zerkleinerung liegt: Das robuste und unkomplizierte Design einer Hammermühle macht sie zu einem führenden Anwärter für viele Abfallverarbeitungs- und Recyclinganwendungen.

Zu verstehen, dass die Hammermühle ein Meister der Pulverisierung, nicht des präzisen Schneidens ist, ist der Schlüssel zu ihrem effektiven Einsatz.

Zusammenfassungstabelle:

| Komponente | Funktion |

|---|---|

| Rotor & Hämmer | Dreht sich mit hoher Geschwindigkeit, um Material zu treffen und zu zerschlagen. |

| Mahlkammer | Gehärtetes Stahlgehäuse mit Prallplatten für den Aufprall. |

| Sieb | Perforiertes Sieb, das die endgültige Partikelgröße steuert. |

| Zuführsystem | Trichter oder Schacht, der Material sicher einführt. |

| Prozessschritt | Beschreibung |

|---|---|

| Erster Aufprall | Hochgeschwindigkeits-Hammerschlag verursacht primären Bruch. |

| Zerschlagen | Material wird gegen Prallplatten geschleudert zur weiteren Reduzierung. |

| Sieben & Austrag | Klein genug Partikel passieren das Sieb zum Austrag. |

| Vor- & Nachteile | Details |

|---|---|

| Vorteile | Sehr vielseitig für spröde Materialien; einfaches, langlebiges Design. |

| Einschränkungen | Breite Partikelgrößenverteilung; hoher Energieverbrauch und Verschleiß; schlecht für elastische Materialien. |

Benötigen Sie eine zuverlässige Lösung für Ihre Zerkleinerungsherausforderungen?

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich robuster Zerkleinerungs- und Mahllösungen. Ob Sie spröde Materialien, Biomasse oder andere Substanzen verarbeiten, unser Fachwissen stellt sicher, dass Sie die richtige Ausrüstung für eine effiziente, zuverlässige Partikelgrößenreduzierung erhalten.

Wir bieten:

- Robuste Hammermühlen, die für anspruchsvolle Anwendungen entwickelt wurden.

- Kompetente Beratung bei der Auswahl der idealen Technologie für Ihr spezifisches Material und Ihre Ausgabenziele.

- Umfassende Unterstützung zur Maximierung Ihrer Betriebseffizienz und Minimierung von Ausfallzeiten.

Lassen Sie uns Ihr Projekt besprechen. Kontaktieren Sie noch heute unsere Experten, um das perfekte Zerkleinerungssystem für Ihre Laboranforderungen zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Abgeschiedener Hammerbrecher für die Laboreffiziente Probenvorbereitung

- Labor-Einhorn-Horizontal-Ball-Mühle

- Labor-Kugelmühle mit Mahlbehälter und Kugeln aus Metalllegierung

- Labor-Vier-Kammer-Horizontalballmühle

- Labor-Mühlen mit Achat-Mahlbehälter und Kugeln

Andere fragen auch

- Warum ist das Zerkleinern und Mahlen einer Probe notwendig? Gewährleistung einer genauen und zuverlässigen Materialanalyse

- Bei welcher Drehzahl ist die Effizienz einer Kugelmühle am höchsten? Optimieren Sie das Mahlen mit der richtigen Geschwindigkeit

- Wie groß ist die Partikelgröße für die Röntgenfluoreszenzanalyse (RFA)? Erzielen Sie genaue und reproduzierbare Ergebnisse

- Was ist die Hauptfunktion eines Laborbrechers? Optimierung der Effizienz der Biomasse- und Kohle-Mitvergasung

- Welche Art von Lebensmittelproben werden mit einer Hammermühle zerkleinert? Ideal für trockene, spröde, fettarme Materialien