Im Wesentlichen ist ein Drehrohrofen zur Kalzinierung ein Hochtemperatur-Industrieofen, der in einem rotierenden Zylinder untergebracht ist. Er funktioniert, indem Schüttgutmaterialien kontinuierlich mit kontrollierter Geschwindigkeit ein leichtes Gefälle hinuntergewälzt werden, während präzise Wärme zugeführt wird, was eine physikalische oder chemische Umwandlung im Material bewirkt. Dieser Prozess wird für Aufgaben eingesetzt, die von der Entfernung von Feuchtigkeit bis zur Auslösung komplexer chemischer Reaktionen reichen.

Der einzigartige Wert eines Drehrohrofens liegt in seiner Fähigkeit, jeder einzelnen Partikel eines Schüttguts eine außergewöhnlich gleichmäßige thermische Behandlung zu ermöglichen. Durch die Kombination von kontrollierter Wärme, ständiger Bewegung und einer gesteuerten inneren Atmosphäre erreicht er eine konsistente Produktqualität im industriellen Maßstab, die statische Öfen nicht erreichen können.

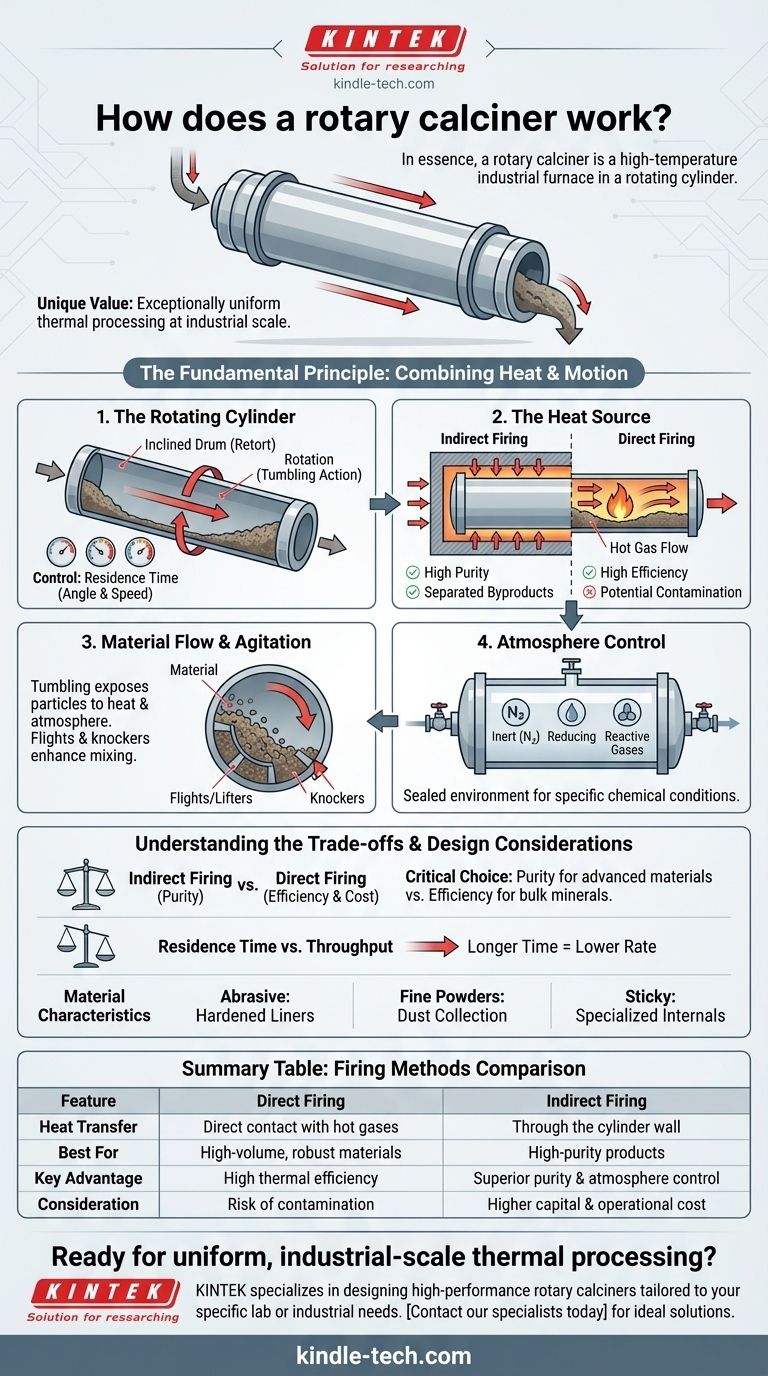

Das Grundprinzip: Kombination von Wärme und Bewegung

Im Kern ist ein Drehrohrofen eine elegante Lösung für die Herausforderung, eine große Menge an festem Material gleichmäßig zu erhitzen. Dies wird durch das orchestrierte Zusammenspiel mehrerer wichtiger Betriebsprinzipien erreicht.

Der rotierende Zylinder

Das Herzstück des Systems ist eine zylindrische Trommel oder „Retorte“, die leicht geneigt ist. Während sich die Trommel dreht, fällt das in das höhere Ende eingeführte Material herab und kaskadiert, wobei es sich allmählich zum Austragende bewegt.

Der Neigungswinkel und die Drehgeschwindigkeit sind kritische Prozessparameter. Sie bestimmen gemeinsam die Verweilzeit – die gesamte Dauer, die das Material im Kalzinierofen verbringt. Durch die Anpassung dieser Parameter können Bediener den Umfang der thermischen Behandlung präzise steuern.

Die Wärmequelle

Wärme kann auf eine von zwei grundlegenden Arten zugeführt werden, eine Wahl, die die Fähigkeiten des Kalzinierofens definiert.

- Indirekte Befeuerung: Der rotierende Zylinder ist von einem Ofen umgeben. Wärme wird auf die Außenseite des Zylinders aufgebracht, der dann Wärme nach innen auf das Material abstrahlt. Dadurch werden die Verbrennungsprodukte vom Prozessmaterial getrennt, was eine hohe Reinheit gewährleistet.

- Direkte Befeuerung: Eine Flamme oder ein heißes Gas wird direkt durch das Innere des Zylinders geleitet und kommt in direkten Kontakt mit dem Material. Diese Methode ist thermisch effizienter, birgt jedoch das Risiko einer Produktkontamination durch das Heizgas.

Materialfluss und Durchmischung

Die Wälzbewegung ist der Schlüssel zur gleichmäßigen Verarbeitung. Während das Materialbett von der rotierenden Wand angehoben und wieder zurückfällt, werden ständig neue Partikel der Wärmequelle und der inneren Atmosphäre ausgesetzt.

Um diese Durchmischung zu verbessern, können interne Strukturen, sogenannte Mitnehmer oder Lifter, hinzugefügt werden, um das Material höher anzuheben, bevor es herabfällt. Bei klebrigen Materialien können Bettstörer oder externe „Klopfwerke“ verwendet werden, um Ablagerungen an der Zylinderwand zu verhindern.

Atmosphärenkontrolle

Viele Kalzinierungsprozesse erfordern eine spezifische chemische Umgebung. Drehrohröfen sind hier hervorragend geeignet, da sie sowohl am Ein- als auch am Austragsende abgedichtet werden können.

Diese Dichtungen ermöglichen die Zufuhr einer kontrollierten Atmosphäre. Dies kann eine inerte Atmosphäre (wie Stickstoff) sein, um Oxidation zu verhindern, eine reduzierende Atmosphäre, um Sauerstoff aus einer Verbindung zu entfernen, oder ein spezifisches reaktives Gas, um eine chemische Veränderung zu ermöglichen.

Verständnis der Kompromisse und Konstruktionsüberlegungen

Obwohl der Drehrohrofen leistungsstark ist, ist er keine universelle Lösung. Die Auswahl und Konstruktion erfordert ein klares Verständnis seiner inhärenten Kompromisse.

Indirekte vs. direkte Befeuerung

Dies ist die wichtigste Entscheidung. Die indirekte Befeuerung ist unerlässlich für hochreine Produkte wie Batteriematerialien oder Pharmazeutika, bei denen jegliche Kontamination inakzeptabel ist. Sie ist jedoch weniger energieeffizient und hat aufgrund des komplexen Ofens und der erforderlichen Legierungsretorte oft höhere Investitionskosten.

Die direkte Befeuerung ist eine wirtschaftlichere Wahl für Schüttgüter mit hohem Volumen und geringerem Wert, wie Mineralien oder Zuschlagstoffe, bei denen die thermische Effizienz von größter Bedeutung ist und der direkte Kontakt mit dem Verbrennungsgas das Endprodukt nicht beeinträchtigt.

Verweilzeit und Durchsatz

Es besteht ein umgekehrt proportionales Verhältnis zwischen Verweilzeit und Durchsatz. Eine lange Verweilzeit, die für langsame Reaktionen erforderlich ist, führt bei einer gegebenen Maschinengröße zu einem geringeren Durchsatz. Der Kalzinierofen muss angemessen dimensioniert sein, um sowohl die erforderliche Heizdauer als auch die gewünschte Produktionsrate zu erfüllen.

Materialeigenschaften

Die physikalischen Eigenschaften des Einsatzmaterials beeinflussen die Konstruktion stark.

- Abrasive Materialien erfordern gehärtete oder austauschbare Auskleidungen, um Verschleiß an der Trommel zu verhindern.

- Feine Pulver können in das Prozessgas mitgerissen werden, was nachgeschaltete Staubabscheidesysteme wie Gewebefilter oder Zyklone erfordert.

- Klebrige oder agglomerierende Materialien benötigen möglicherweise spezielle Innenausstattungen oder Klopfwerke, um einen kontinuierlichen Fluss zu gewährleisten und Verstopfungen zu verhindern.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für einen Drehrohrofen und dessen Konfiguration hängt vollständig von Ihrem Material und Ihren Prozesszielen ab.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und präziser Atmosphärenkontrolle liegt: Ein indirekt befeuerter Drehrohrofen ist die definitive Wahl für Anwendungen wie fortschrittliche Katalysatoren, Batteriekomponenten oder Spezialchemikalien.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz und thermischer Effizienz für robuste Materialien liegt: Ein direkt befeuerter Drehrohrofen bietet eine wirtschaftliche und effektive Lösung für die Verarbeitung von Mineralien, Tonen und bestimmten Abfallströmen.

- Wenn Ihr Material extrem empfindlich ist oder eine statische Umgebung erfordert: Die Wälzbewegung könnte zu aggressiv sein, und alternative Technologien wie ein Tunnelofen oder Bandofen könnten besser geeignet sein.

Das Verständnis dieser Grundprinzipien ermöglicht es Ihnen, die optimale thermische Prozesstechnologie für Ihre spezifische Anwendung auszuwählen.

Zusammenfassungstabelle:

| Merkmal | Direkte Befeuerung | Indirekte Befeuerung |

|---|---|---|

| Wärmeübertragung | Direkter Kontakt mit heißen Gasen | Durch die Zylinderwand |

| Am besten geeignet für | Hochvolumige, robuste Materialien (z. B. Mineralien) | Hochreine Produkte (z. B. Batteriematerialien) |

| Wichtigster Vorteil | Hohe thermische Effizienz | Überlegene Produktreinheit und Atmosphärenkontrolle |

| Zu berücksichtigender Punkt | Risiko der Produktkontamination | Höhere Kapital- und Betriebskosten |

Bereit für eine gleichmäßige thermische Behandlung Ihrer Materialien im industriellen Maßstab?

KINTEK ist spezialisiert auf die Entwicklung und Lieferung von Hochleistungs-Drehrohröfen, die auf Ihre spezifischen Labor- oder Industrieanforderungen zugeschnitten sind. Unabhängig davon, ob Sie die Reinheit der indirekten Befeuerung für fortschrittliche Materialien oder die Effizienz der direkten Befeuerung für die Mineralienverarbeitung benötigen, helfen Ihnen unsere Experten bei der Auswahl der idealen Lösung.

Kontaktieren Sie noch heute unsere Spezialisten für thermische Verfahrenstechnik, um zu besprechen, wie ein KINTEK Drehrohrofen Ihre Produktqualität und Ihren Durchsatz verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

Andere fragen auch

- Wofür wird ein Drehrohrofen verwendet? Beherrschung der gleichmäßigen Hochtemperaturverarbeitung

- Wie lange dauert die Herstellung von Biokohle? Von Sekunden bis Stunden, je nach Ziel

- Was sind die Faktoren, die die Kalzinierung beeinflussen? Temperatur, Zeit, Atmosphäre & Materialeigenschaften

- Was sind die Nachteile von Drehrohrofen-Verbrennungsanlagen? Hohe Kosten und Umweltherausforderungen

- Brennt Kohlenstoff im Ofen aus? Ein Leitfaden zur Vermeidung von Fehlern für stärkere Keramik

- Wie hoch ist die Regenerationstemperatur von Aktivkohle? Optimieren Sie Ihren Prozess mit der richtigen Methode

- Was sind die Parameter eines Drehrohrofens? Beherrschung der Steuerung für optimale Prozessergebnisse

- Was ist ein Kalzinierofen? Der Hochtemperaturreaktor zur Materialumwandlung