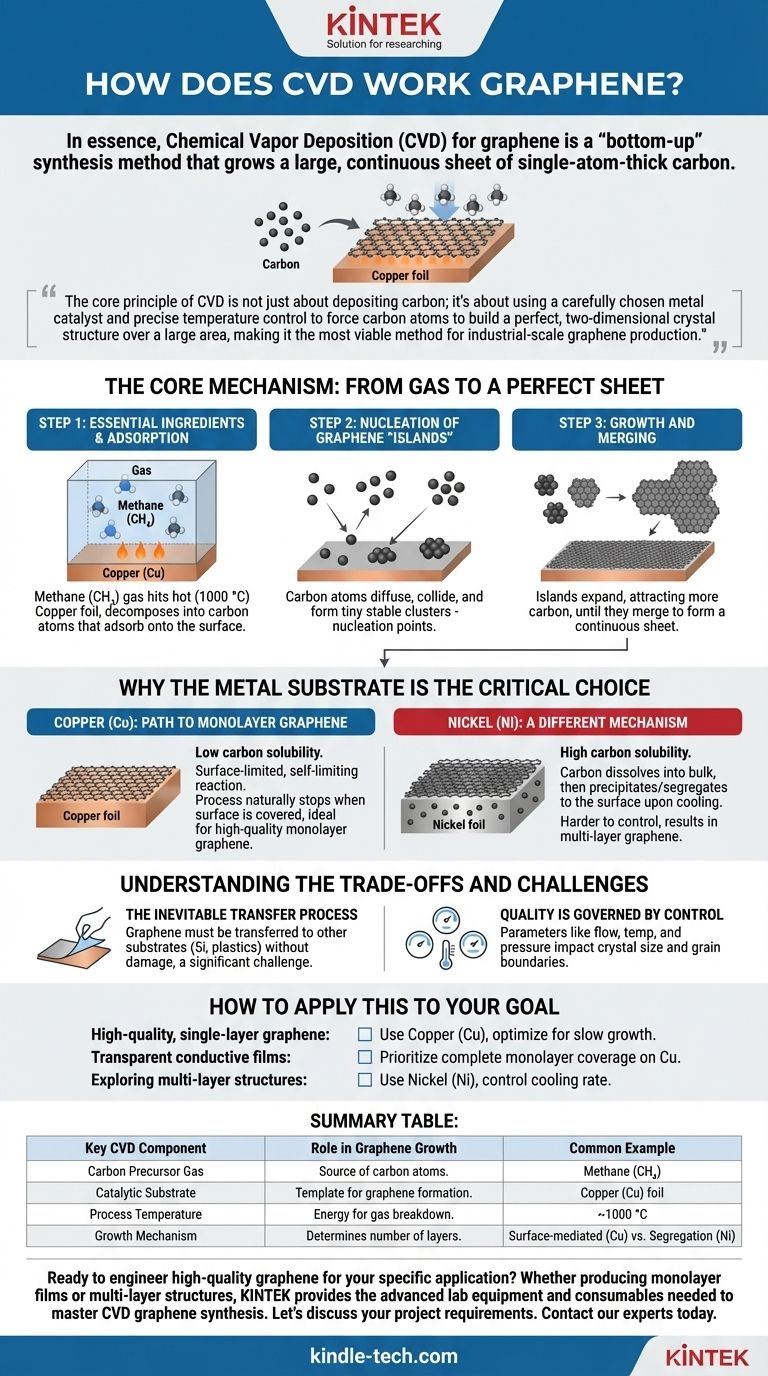

Im Wesentlichen ist die chemische Gasphasenabscheidung (CVD) für Graphen eine „Bottom-up“-Synthesemethode, die eine große, kontinuierliche Schicht aus nur einem Atom dicken Kohlenstoff wachsen lässt. Der Prozess funktioniert, indem ein kohlenstoffhaltiges Gas, wie Methan, über einer Metallkatalysatorfolie, typischerweise Kupfer, auf eine hohe Temperatur erhitzt wird. Die Hitze spaltet das Gas auf, und die Metalloberfläche dient als Schablone, die die freigesetzten Kohlenstoffatome dazu anleitet, sich zur hexagonalen Gitterstruktur des Graphens selbst zusammenzusetzen.

Das Kernprinzip der CVD besteht nicht nur darin, Kohlenstoff abzuscheiden; es geht darum, einen sorgfältig ausgewählten Metallkatalysator und eine präzise Temperaturkontrolle zu verwenden, um Kohlenstoffatome dazu zu zwingen, eine perfekte, zweidimensionale Kristallstruktur über eine große Fläche aufzubauen, was sie zur praktikabelsten Methode für die industrielle Graphenproduktion macht.

Der Kernmechanismus: Vom Gas zur perfekten Schicht

Um wirklich zu verstehen, wie CVD funktioniert, ist es am besten, den Prozess in seine grundlegenden Phasen zu unterteilen. Der gesamte Prozess findet in einer kontrollierten Kammer statt, normalerweise unter Vakuum, bei Temperaturen um 1000 °C.

Die wesentlichen Bestandteile

Der Prozess erfordert zwei Schlüsselkomponenten: ein Kohlenstoff-Prekursorgas und ein katalytisches Substrat. Der gebräuchlichste Prekursor ist Methan (CH₄), und das am häufigsten verwendete Substrat für hochwertiges Graphen ist eine dünne Folie aus Kupfer (Cu).

Schritt 1: Adsorption und Zersetzung

Zuerst wird das Methangas in die heiße Kammer geleitet. Wenn die Gasmoleküle auf die heiße Oberfläche der Kupferfolie treffen, führt die thermische Energie dazu, dass sie zerfallen oder sich zersetzen. Diese Reaktion setzt einzelne Kohlenstoffatome frei, die dann in einem Prozess, der Adsorption genannt wird, an der Metalloberfläche haften bleiben.

Schritt 2: Keimbildung von Graphen-„Inseln“

Diese einzelnen Kohlenstoffatome sind nicht stationär. Sie diffundieren oder gleiten über die Kupferoberfläche. Schließlich kollidieren Atome und beginnen, winzige, stabile Cluster zu bilden. Diese Cluster sind die anfänglichen „Keime“ oder Keimbildungspunkte für das Graphenwachstum.

Schritt 3: Wachstum und Verschmelzung

Sobald eine Keimbildungsstelle gebildet ist, wirkt sie wie ein Magnet für andere Kohlenstoffatome, die auf der Oberfläche diffundieren. Diese Atome heften sich an die Ränder des ursprünglichen Keims, wodurch dieser nach außen zu einem hexagonalen Graphenkristall, oft als „Insel“ bezeichnet, wächst. Diese Inseln dehnen sich weiter aus, bis sie sich treffen und verschmelzen und eine kontinuierliche, nur ein Atom dicke Graphenschicht bilden, die die gesamte Kupferfolie bedeckt.

Warum das Metallsubstrat die kritische Wahl ist

Die Art des als Katalysator verwendeten Metalls verändert grundlegend, wie sich das Graphen bildet, und bestimmt die Qualität des Endprodukts. Der Hauptunterschied liegt darin, wie gut das Metall Kohlenstoff löst.

Kupfer (Cu): Der Weg zu einschichtigem Graphen

Kupfer hat eine sehr geringe Kohlenstofflöslichkeit. Das bedeutet, Kohlenstoffatome können sich nicht leicht in das Volumen des Kupfers lösen. Stattdessen findet der gesamte Prozess direkt an der Oberfläche statt.

Diese oberflächenbegrenzte Reaktion ist selbstlimitierend. Sobald die Kupferoberfläche vollständig mit einer einzigen Graphenschicht bedeckt ist, gibt es keinen weiteren exponierten Katalysator mehr, um das Methangas abzubauen. Der Prozess stoppt auf natürliche Weise, was Kupfer zum idealen Substrat für die Herstellung großer Blätter von hochwertigem einschichtigem Graphen macht.

Nickel (Ni): Ein anderer Mechanismus

Im Gegensatz dazu hat Nickel eine hohe Kohlenstofflöslichkeit. Bei hohen Temperaturen lösen sich Kohlenstoffatome aus dem Prekursorgas in das Volumen des Nickels, ähnlich wie sich Zucker in Wasser löst.

Wenn das System abgekühlt wird, kann das Nickel nicht mehr so viel gelösten Kohlenstoff halten. Der Kohlenstoff scheidet dann wieder auf der Oberfläche aus oder „segregiert“ und bildet Graphen. Dieser Prozess ist schwieriger zu kontrollieren und führt oft zu mehreren, ungleichmäßigen Graphenschichten.

Verständnis der Kompromisse und Herausforderungen

Obwohl CVD eine leistungsstarke Technik ist, ist sie nicht ohne ihre Komplexität. Die Qualität des Endprodukts hängt von einer sorgfältigen Kontrolle des Prozesses ab.

Der unvermeidliche Transferprozess

Das Graphen wird auf einer Metallfolie gewachsen, aber seine Anwendungen liegen auf anderen Substraten wie Siliziumwafern oder flexiblen Kunststoffen. Dies erfordert einen empfindlichen Transferprozess, um die atomdünne Graphenschicht vom Kupfer abzulösen und an ihren endgültigen Bestimmungsort zu bringen, ohne sie zu zerreißen oder zu kontaminieren. Dieser Schritt bleibt eine erhebliche technische Herausforderung.

Qualität wird durch Kontrolle bestimmt

Die endgültige Qualität der Graphenschicht hängt stark von den Prozessparametern ab. Die Gasflussrate, die Reaktionstemperatur und der Druck beeinflussen alle die Größe der Graphenkristalle. Unvollkommenheiten können an den „Korngrenzen“ entstehen, wo verschiedene Grapheninseln verschmelzen.

Wie Sie dies auf Ihr Ziel anwenden

Die Kontrolle des CVD-Prozesses ermöglicht die Entwicklung von Graphen für spezifische Ergebnisse. Ihre Wahl der Parameter sollte direkt an Ihr Endziel gebunden sein.

- Wenn Ihr Hauptaugenmerk auf hochwertigem, einschichtigem Graphen liegt: Verwenden Sie ein Kupfer (Cu)-Substrat und optimieren Sie für langsames, stetiges Wachstum, um große, gleichmäßige Kristallinseln zu bilden.

- Wenn Ihr Hauptaugenmerk auf der Verwendung in transparenten leitfähigen Filmen liegt: Priorisieren Sie eine vollständige und gleichmäßige Monoschichtbedeckung auf Kupfer, um die beste Balance aus niedrigem Schichtwiderstand und hoher optischer Transparenz zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Erforschung mehrschichtiger Strukturen liegt: Erwägen Sie ein Nickel (Ni)-Substrat und kontrollieren Sie die Abkühlrate sorgfältig, um den Kohlenstoffsegregationsprozess zu steuern.

Durch das Verständnis dieser Kernprinzipien können Sie über die bloße Herstellung von Graphen hinausgehen und seine Eigenschaften für spezifische, hochwertige Anwendungen entwickeln.

Zusammenfassungstabelle:

| Wichtige CVD-Komponente | Rolle beim Graphenwachstum | Häufiges Beispiel |

|---|---|---|

| Kohlenstoff-Prekursorgas | Liefert die Quelle der Kohlenstoffatome. | Methan (CH₄) |

| Katalytisches Substrat | Dient als Schablone für Kohlenstoffatome zur Graphenbildung. | Kupfer (Cu)-Folie |

| Prozesstemperatur | Liefert Energie zur Gaszersetzung. | ~1000 °C |

| Wachstumsmechanismus | Bestimmt die Anzahl der Graphenschichten. | Oberflächenvermittelt (Cu) vs. Segregation (Ni) |

Bereit, hochwertiges Graphen für Ihre spezifische Anwendung zu entwickeln?

Ob Ihr Ziel die Herstellung gleichmäßiger Monoschichtfilme für die Elektronik oder die Entwicklung mehrschichtiger Strukturen ist, eine präzise Kontrolle des CVD-Prozesses ist entscheidend. KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborausrüstung und Verbrauchsmaterialien – von Hochtemperaturöfen bis hin zu katalytischen Substraten – die zur Beherrschung der Graphensynthese erforderlich sind.

Lassen Sie uns Ihre Projektanforderungen besprechen. Kontaktieren Sie noch heute unsere Experten, um zu erfahren, wie unsere Lösungen Ihnen helfen können, eine konsistente, ertragreiche Graphenproduktion zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

- Graphit-Vakuumofen IGBT Experimenteller Graphitierungsherd

Andere fragen auch

- Was sind die Schritte des CVD-Prozesses? Ein Leitfaden zur präzisen Dünnschichtabscheidung

- Was ist die Gasphasenabscheidungstechnik? Ein Leitfaden zu PVD- & CVD-Dünnschichtbeschichtungsverfahren

- Welche Farbe haben CVD-Diamanten? Einblicke in den Prozess von Braun-Stich bis farbloser Schönheit

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten