Im Kern ist das Ionenstrahl-Sputtern (IBS) eine hochpräzise Dünnschichtabscheidungstechnik. Es verwendet einen fokussierten, hochenergetischen Ionenstrahl, um Atome physisch von einem Ausgangsmaterial, dem sogenannten „Target“, zu lösen. Diese gelösten Atome bewegen sich dann durch eine Hochvakuumkammer und lagern sich auf einer Komponente oder einem „Substrat“ ab, wodurch eine außergewöhnlich dichte und hochwertige Schicht entsteht.

Im Gegensatz zu anderen Methoden, bei denen Plasma in direktem Kontakt mit sowohl dem Target als auch dem Substrat steht, trennt das Ionenstrahl-Sputtern die Ionenquelle vom Target. Diese Entkopplung ermöglicht eine unabhängige, präzise Steuerung des Abscheidungsprozesses, was zu Schichten mit überragender Dichte, Reinheit und Leistung führt.

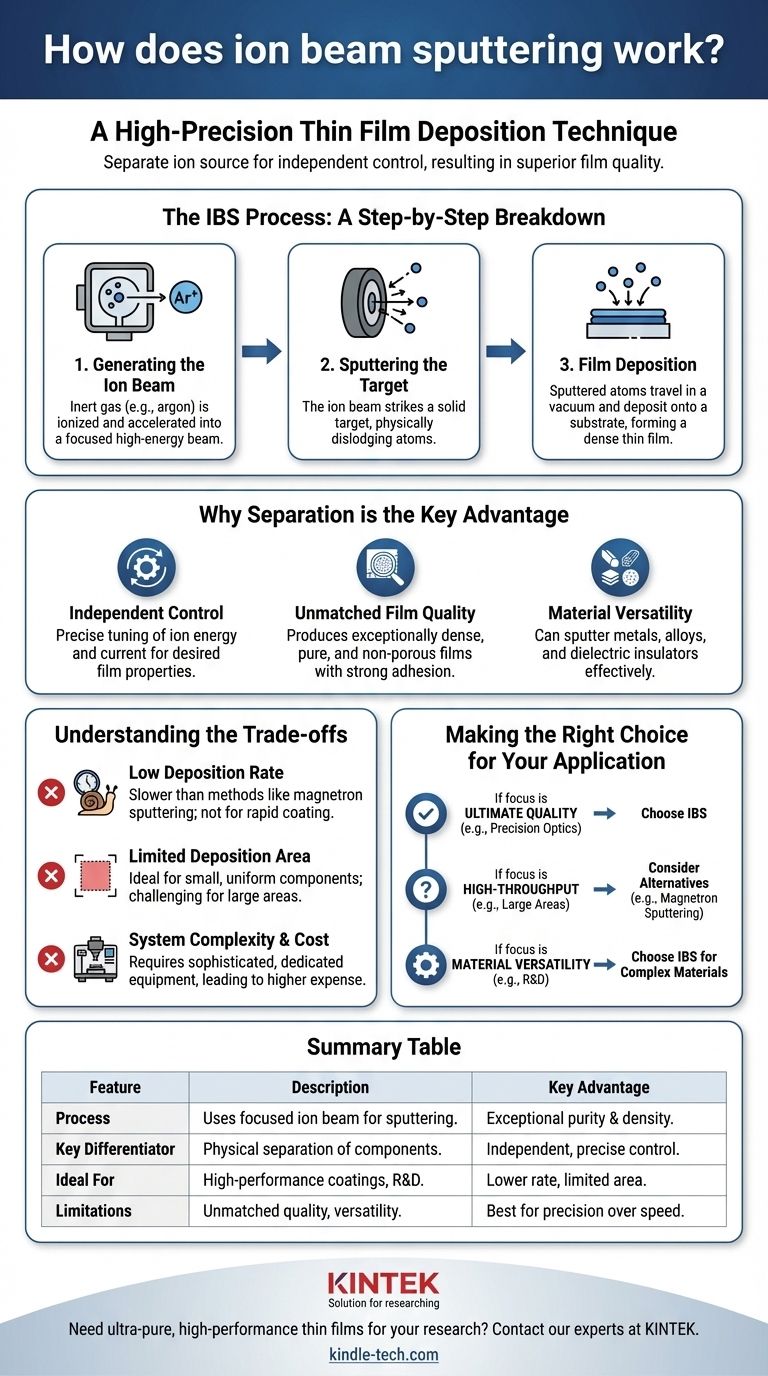

Der IBS-Prozess: Eine Schritt-für-Schritt-Analyse

Die Effektivität des Ionenstrahl-Sputterns beruht auf seiner methodischen und hochkontrollierten Natur. Der gesamte Prozess findet in einer Hochvakuumkammer statt, um die Reinheit der fertigen Schicht zu gewährleisten.

Schritt 1: Erzeugung des Ionenstrahls

Der Prozess beginnt mit einer Ionenquelle, einem eigenständigen Modul, das vom abzuscheidenden Material getrennt ist. Ein Inertgas, typischerweise Argon, wird in diese Quelle geleitet. Energie wird zugeführt, um Elektronen von den Argonatomen abzustreifen und ein Plasma aus positiv geladenen Argonionen zu erzeugen.

Diese Ionen werden dann extrahiert und durch ein elektrisches Feld beschleunigt, wodurch ein wohldefinierter, hochenergetischer Ionenstrahl entsteht.

Schritt 2: Sputtern des Targets

Dieser kollimierte (parallele) und monoenergetische (gleichförmige Energie) Ionenstrahl wird auf das Target gerichtet. Das Target ist ein fester Block des Materials, das Sie abscheiden möchten, z. B. ein Metall oder ein Dielektrikum.

Wenn die hochenergetischen Ionen auf das Target treffen, übertragen sie ihren Impuls auf die Atome an der Oberfläche des Targets. Ist die Energieübertragung ausreichend, werden Atome vom Targetmaterial in einem Prozess, der als Sputtern bekannt ist, abgelöst.

Schritt 3: Schichtabscheidung

Die gesputterten Atome bewegen sich geradlinig durch das Vakuum, bis sie auf das Substrat treffen. Dort kondensieren sie auf der Oberfläche des Substrats und bauen allmählich eine dünne Schicht Atomlage für Atomlage auf.

Da dieser Prozess in einer sauberen, druckarmen Umgebung ohne das chaotische Plasma anderer Methoden abläuft, ist die resultierende Schicht extrem rein und dicht.

Warum Trennung der entscheidende Vorteil ist

Das prägende Merkmal von IBS ist die physikalische Trennung zwischen Ionenquelle, Target und Substrat. Diese Architektur ist die Quelle ihrer Hauptvorteile.

Unabhängige Steuerung

Da die Ionenquelle unabhängig ist, können Bediener die Energie und den Strom des Ionenstrahls (die Anzahl der Ionen pro Sekunde) präzise einstellen. Dies ermöglicht eine Feinabstimmung der Abscheidungsrate und der Energie der sich abscheidenden Atome, was sich direkt auf die Eigenschaften der fertigen Schicht auswirkt.

Unübertroffene Schichtqualität

Der kontrollierte, monoenergetische Ionenstrahl erzeugt Schichten mit überragenden Eigenschaften. Die Schichten sind außergewöhnlich dicht, porenfrei und weisen eine starke Bindung zum Substrat auf. Diese Qualität ist entscheidend für anspruchsvolle Anwendungen wie Präzisionsoptiken.

Materialvielfalt

Da das Target nicht Teil des elektrischen Stromkreises ist, der die Ionen erzeugt, kann IBS nahezu jedes Material effektiv sputtern. Dazu gehören Metalle, Legierungen und dielektrische Isolatoren, was es zu einem äußerst vielseitigen Werkzeug sowohl für die Produktion als auch für die Forschung macht.

Die Kompromisse verstehen

Obwohl leistungsstark, ist IBS nicht für jede Anwendung die richtige Lösung. Seine Präzision bringt klare Einschränkungen mit sich, die berücksichtigt werden müssen.

Niedrige Abscheidungsrate

IBS ist ein bewusster und relativ langsamer Prozess. Die Rate, mit der Material gesputtert und abgeschieden wird, ist deutlich geringer als bei Methoden mit höherem Volumen wie dem Magnetron-Sputtern. Dies macht es weniger geeignet für Anwendungen, die eine schnelle Beschichtung erfordern.

Begrenzter Abscheidungsbereich

Die fokussierte Natur des Ionenstrahls macht ihn ideal für die Beschichtung kleinerer Komponenten mit hoher Gleichmäßigkeit. Diese gleiche Gleichmäßigkeit über große Oberflächenbereiche zu erreichen, ist jedoch eine erhebliche Herausforderung und mit Standard-IBS-Systemen oft unpraktisch.

Systemkomplexität und Kosten

Der Bedarf an einer dedizierten Ionenquelle, ausgeklügelten Hochvakuumkammern und präzisen Steuerungssystemen macht IBS-Anlagen komplexer und teurer als einfachere Abscheidungstechnologien.

Die richtige Wahl für Ihre Anwendung treffen

Die Entscheidung, ob IBS die richtige Methode ist, erfordert eine Abwägung seiner Präzision gegen seine inhärenten Geschwindigkeits- und Größenbeschränkungen. Verwenden Sie die folgende Anleitung, um eine fundierte Entscheidung zu treffen.

- Wenn Ihr Hauptaugenmerk auf ultimativer Schichtqualität und Präzision liegt: IBS ist die überlegene Wahl für Anwendungen wie Hochleistungs-Optikbeschichtungen oder fortschrittliche Halbleiterschichten, bei denen Materialeigenschaften von größter Bedeutung sind.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz oder der Beschichtung großer Flächen liegt: Sie sollten alternative Methoden wie das Magnetron-Sputtern in Betracht ziehen, die wesentlich höhere Abscheidungsraten auf Kosten einiger Schichtqualität und -kontrolle bieten.

- Wenn Ihr Hauptaugenmerk auf Materialvielfalt für komplexe Forschung liegt: Die Fähigkeit von IBS, Isolatoren und komplexe Legierungen sauber zu sputtern, macht es zu einem unschätzbaren Werkzeug für die Materialwissenschaft und F&E.

Letztendlich ist das Ionenstrahl-Sputtern das definitive Werkzeug, wenn die Leistung und Qualität der Dünnschicht nicht beeinträchtigt werden dürfen.

Zusammenfassungstabelle:

| Merkmal | Beschreibung | Hauptvorteil |

|---|---|---|

| Prozess | Verwendet einen fokussierten Ionenstrahl, um Atome von einem Target in einer Hochvakuumkammer zu sputtern. | Außergewöhnliche Schichtreinheit und -dichte. |

| Wesentlicher Unterschied | Physikalische Trennung von Ionenquelle, Target und Substrat. | Unabhängige, präzise Steuerung der Abscheidungsparameter. |

| Ideal für | Hochleistungs-Optikbeschichtungen, Halbleiterschichten und komplexe Material-F&E. | Unübertroffene Schichtqualität und Materialvielfalt. |

| Einschränkungen | Geringere Abscheidungsrate und begrenzter Flächenbereich im Vergleich zu anderen Methoden. | Am besten geeignet für Präzisionsanwendungen statt für hohen Durchsatz. |

Müssen Sie ultrareine, hochleistungsfähige Dünnschichten für Ihre Forschung oder Produktion abscheiden?

KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien für anspruchsvolle Laboranforderungen. Unsere Expertise in Abscheidungstechnologien wie dem Ionenstrahl-Sputtern kann Ihnen helfen, die präzisen, hochwertigen Beschichtungen zu erzielen, die Ihre Arbeit erfordert.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen die Fähigkeiten Ihres Labors verbessern und Ihre Projekte vorantreiben können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

Andere fragen auch

- Was ist Plasma-unterstützte chemische Gasphasenabscheidung? Ermöglicht die Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Was ist Plasma-CVD? Erschließen Sie die Niedertemperatur-Dünnschichtabscheidung für empfindliche Materialien

- Was ist der Plasma-CVD-Prozess? Erreichen Sie die Dünnschichtabscheidung bei niedrigen Temperaturen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was sind die Vorteile der plasmagestützten chemischen Gasphasenabscheidung (PECVD)? Ermöglicht die Abscheidung von dünnen Schichten hoher Qualität bei niedrigen Temperaturen